一种混凝土干挂幕墙的制作方法

1.本发明属于建筑幕墙领域,具体涉及一种混凝土干挂幕墙。

背景技术:

2.混凝土幕墙采用预制混凝土预制挂板进行装饰,借助日益兴起的建筑工业化制造体系,在工厂进行板材生产,集中场地加工骨架,现场仅安装调整板材即可完成整个外墙装修作业,在满足节能环保的前提下,能够节省大量劳动力、有效地缩短工期、提高建筑工程的外观精美度、提高建筑工程的质量和效率,已经成为目前我国建筑装饰装修工程的新突破点。

3.预制混凝土预制挂板是安装在主体结构上,起围护、装饰作用的非承重预制混凝土外墙板。通过工业化方式生产,具有施工速度快、质量好、维修费用低的优点,但同时对挂板质量和结构承载力提出了更高的要求。为了满足承载等要求,现有的预制混凝土预制挂板板厚较厚,自重较大,安装时费时费力。

4.另一方面,在预制挂板干挂时,次龙骨与主龙骨固定连接,再在次龙骨上设置挂板用以安装预制挂板,施工过程中各部件之间难以进行安装位的微调,导致安装不便,影响整体施工进度。并且预制挂板安装过程中,两预制挂板之间的间隙难以调节,导致拼缝的间距调节费时费力,影响施工效率。

技术实现要素:

5.本发明的目的在于提供一种便于调节拼缝间距的混凝土干挂幕墙。

6.本发明提供的这种混凝土干挂幕墙,包括预埋件、转接件和龙骨组件,预埋件预埋于混凝土主体内,龙骨组件通过转接件与预埋件相连,还包括预制挂板、干挂装置和调节装置;预制挂板包括面板和干挂块,多个干挂块呈上下设置于面板的背侧;干挂装置的一侧与龙骨组件相连,另一侧与干挂块相连;调节装置包括第一连接件、调节组件和第二连接件,第一连接件与干挂块相连,第二连接件与龙骨组件相连,调节组件设置于第一连接件与第二连接件之间调节相对位置。

7.所述预制挂板还包括肋带和节点加强筋;肋带呈田字型设置于所述面板的背面,将面板的背面分隔为若干相互独立的干挂槽;干挂块包括孔组,孔组包括条形孔和圆孔,条形孔的孔心和圆孔的孔心位于同一直线上,各干挂块设置于对应的干挂槽内;节点加强筋设置于面板、肋带和干挂块的交汇处。

8.述预制挂板为整体预制件;所述面板为矩形板;所述肋带包括边肋、纵肋和横肋,边肋设置于面板的侧边,纵肋和横肋设置于边肋内将面板的背面分隔成四个相互独立的干挂槽。

9.所述干挂块为矩形块,四个干挂块分设于对应的干挂槽内;下部的两干挂块上的条形孔开设方向与所述纵肋平行,上部的两干挂块的条形孔开设方向与所述横肋平行。

10.所述干挂装置包括龙骨连接件和墙板连接件,龙骨连接件的一侧与所述龙骨组件

可拆卸连接、另一侧与墙板连接件可拆卸连接,预制挂板连接于墙板连接件外。

11.所述龙骨连接件为角钢,其两侧边上均设有一对长圆孔;所述墙板连接件与龙骨连接件的结构相同。

12.所述第一连接件包括板连接边和调节边,板连接边上设一对安装孔,调节边的底部设有避让槽,调节边与板连接边垂直设置;所述第二连接件为角钢,其一侧边设有一对连接孔,另一侧边伸至所述避让槽内与所述调节组件相连。

13.所述调节组件包括固定件和活动件;固定件为螺纹套,活动件为螺杆,螺杆螺纹连接于螺纹套内,固定件与所述调节边相连,位于所述避让槽的上方,活动件与所述第二连接件相连。

14.所述转接件为槽钢,其内端与所述预埋件相连,其外端设有一对腰圆孔。

15.所述龙骨组件包括主龙骨和次龙骨;主龙骨为方钢管,其上设有连接孔,主龙骨与所述转接件可拆卸连接;次龙骨为角钢,次龙骨布置于两主龙骨之间,一端与一主龙骨可拆卸连接,另一端与另一主龙骨固定连接。

16.本发明投入使用后,将预制挂板的上端通过干挂装置与龙骨组件装配,将预制挂板的下端通过调节装置与龙骨组件装配。装配过程中,通过调节组件的作用即可调节上、下相邻两预制挂板之间的间距。调节过程简单便捷,利于保证整个拼缝的均匀度,利于提高施工效率,缩短施工周期。

附图说明

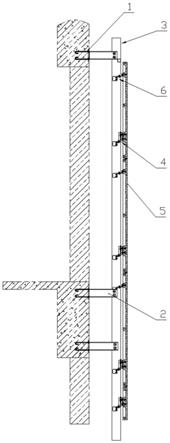

17.图1为本发明优选实施例中一个节点大样的立面剖视放大示意图。

18.图2为本优选实施例中一个节点大样的横断面剖视放大示意图。

19.图3为本优选实施例中龙骨组件的装配放大示意图。

20.图4为本优选实施例中调节装置处的安装节点放大示意图。

21.图5为本优选实施例中调节装置的主视放大示意图。

22.图6为本优选实施例中调节装置的俯视放大示意图。

23.图7为本优选实施例中预制挂板的主视示意图。

24.图8为图7中a

‑

a处的剖视放大示意图。

25.图9为图7中b

‑

b处的剖视放大示意图。

26.图10为预制挂板中肋带加强筋的放大示意图。

27.图11为本优选实施例中干挂装置处的安装节点放大示意图。

28.图12为本优选实施例中干挂装置与次龙骨的放大示意图。

29.图13为本优选实施例中龙骨连接件的主视放大示意图。

30.图示序号

31.1—预埋件;

32.2—转接件,21—腰圆孔;

33.3—龙骨组件,31—主龙骨,32—次龙骨;

34.4—调节装置,

35.41—第一连接件,411—板连接边,412—调节边,413—避让槽;

36.42—调节组件,421—固定件,422—活动件;

37.43—第二连接件,431—长圆孔;

38.5—预制挂板,

39.51—面板,

40.52—肋带、521—边肋、522—纵肋、523—横肋,

41.53—干挂块、531—条形孔、532—圆孔,

42.54—节点加强筋,

43.55—肋带加强筋,551—通长筋,552—连接筋;

44.6—干挂装置,61—龙骨连接件,62—墙板连接件;

45.7—连接角钢。

具体实施方式

46.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.如图1、图2所示,本实施例提供的混凝土干挂幕墙,包括预埋件1、转接件2、龙骨组件3、调节装置4、预制挂板5和干挂装置6,预埋件1预埋于混凝土主体内,龙骨组件3通过转接件2与预埋件1相连,预制挂板5的上端通过干挂装置6与龙骨组件3装配,预制挂板5的下端通过调节装置4与龙骨组件3装配。

49.本实施例中,预埋件1选用镀锌钢板,通过一对化学螺栓预埋于混凝土基础内,然后在预埋件1外焊接一对转接件2。转接件2选用槽钢,并在其外端开设一对腰圆孔21,转接件2成对布置,两转接件2以其内端与预埋件1焊接,同对两转接件2之间区域用于安装龙骨组件3。

50.如图3所示,龙骨组件3包括主龙骨31和次龙骨32;主龙骨31选用采用热镀锌钢方管,并在其上对应腰圆孔21位置开设通孔,安装时,将通孔与腰圆孔21对正后通过螺栓和配套的螺母锁紧,并配置垫板提高连接的稳定性。主龙骨31安装完成后,再在两主龙骨31之间安装次龙骨32。次龙骨32选用镀锌角钢,次龙骨32的一侧端部设有安装孔,安装孔端通过连接角钢7与主龙骨31相连,另一端直接与主龙骨31焊接,次龙骨32的另一侧设有孔组用以安装干挂装置6。连接角钢7上开设通孔,连接角钢7的一侧与次龙骨32通过穿过通孔和安装孔的紧固件锁紧,另一侧与主龙骨31焊接。

51.龙骨组件3安装完成后安装保温棉,保温棉选用岩棉板,岩棉板使用前先设计好铺设方式,根据主龙骨31分格,确定岩棉板定位线,进行自下而上沿水平方向横向按1/2板长交错铺贴。岩棉板必须对接和相互挤紧,保证岩棉板整体性,减少对岩棉板的裁剪;如需裁剪则按计算尺寸剪裁下料,不能有缝隙,剪裁边缘直线误差应小于5mm,拼缝不大于2mmm,镶嵌用的窄条岩棉板,其宽度不得少于150mm,使岩棉板紧贴墙面。墙体拐角处垂直交错连接

固定板材,保证拐角处顺直且垂直;阴、阳角处岩棉板交错互锁;门窗洞口四角处岩棉不得拼接,采用整块岩棉板切割成形切口与板面垂直,墙面的边角处应用同样的岩棉板固定。保温棉安装完成后再通过干挂装置6和调节装置4安装预制挂板5。

52.如图4所示,调节装置4包括第一连接件41、调节组件42和第二连接件43,用以将预制挂板5装配于龙骨组件3的次龙骨32上。

53.如图5、图6所示,第一连接件41选用角码,包括相互垂直的板连接边411和调节边412。板连接边411上设一对安装孔用以与预制挂板5相连,调节边412的底部设有避让槽413以便第二连接件在调节组件42的作用下上下移动。从而实现竖直方向相邻两预制挂板5之间的间距调节。

54.调节组件42包括固定件421和活动件422,固定件421为螺纹套,活动件422为螺杆,螺杆螺纹连接于螺纹套内。装配时,将固定件421设置于第一连接件41的调节边412上,焊接于避让槽413的上方,将活动件422的底端与第二连接件相连。

55.第二连接件43选用角钢,并在其一侧边开设一对长圆孔431作为连接孔,另一侧边伸至避让槽413内与活动件422相连。第二连接件通过穿过长圆孔431的紧固件与次龙骨32装配,通过长圆孔431的设置便于实现水平方向两预制挂板5之间间距的调节。

56.如图7所示,预制挂板5包括面板51、肋带52、干挂块53、节点加强筋54和肋带加强筋55。预制挂板5为整体预制件,其中面板51为矩形板,选用25mm厚彩色带肋板。肋带52肋带52的厚度设计为70mm,混凝土强度等级为c40,肋带52包括边肋521、纵肋522和横肋523,边肋521沿面板51的侧边设置将面板51的背面围成干挂区域,纵肋522和横肋523纵横交错设置于边肋521内将面板51背面的干挂区域分隔成四个相互独立的干挂槽,各干挂槽内分别设置对应的干挂块53。

57.干挂块53为矩形块,干挂块53包括孔组,孔组包括条形孔531和圆孔532,条形孔531的孔心和圆孔532的孔心位于同一直线上。预制时四个干挂块53分设于对应的干挂槽内;并且在开设孔组时,使下部的两干挂块53上的条形孔531开设方向与纵肋522平行,上部的两干挂块53的条形孔531开设方向与横肋523平行,以便安装时能更为便捷的调节挂点位置。

58.本实施例中采用的混凝土为轻骨料混凝土或加气混凝土,进而减轻重量。并且本实施还通过采取在混凝土中局部节点增加纤维或钢丝在减小预制件厚度的同时增加强度,即通过节点加强筋54和肋带加强筋55的设置达到降低整体重量和满足对结构承载力的要求,达到方便施工,降低成本的目的。

59.如图8、图9所示,节点加强筋54设置于面板51、肋带52和干挂块53的交汇处,节点加强筋54为l型钢筋,其一段预埋于干挂块53内,另一段预埋于边肋521内。如图10所示,肋带加强筋55包括通长筋551和连接筋552,一对通长筋551沿肋带52的长度方向设置,连接筋552连接于两通长筋551之间。通过采取配筋的方式在减小预制件厚度的同时增加强度,以便达到降低自重和满足结构承载力的要求,达到方便施工,降低成本的目的。

60.如图11所示,干挂装置6包括龙骨连接件61和墙板连接件62。如图12、图13所示,龙骨连接件61和墙板连接件62结构相同,均为角钢,两侧边上分别开设有一对长圆孔。安装时,龙骨连接件61一侧的长圆孔与次龙骨32上的孔组对齐后通过紧固件锁紧,另一侧的长圆孔与墙板连接件62上长圆孔对正后通过紧固件锁紧,而墙板连接件62的另一侧则通过穿

过长圆孔的螺栓与预制挂板5连接。通过龙骨连接件61和墙板连接件62上长圆孔的设置能够提高预制挂板5安装时的操作便捷度,并且也能够在安装过程中进行预制挂板5各方向的微调,从而无需反复拆卸,利于提高施工效率,保证施工进度。同时配合调节装置4的设置进一步保证同一平面上各预制挂板5之间的拼缝一致。

61.本发明投入使用后,将转接件2与预埋件1相连,然后将主龙骨31与转接件2相连,再将次龙骨32连接于一对主龙骨31之间,再安装干挂装置6。龙骨连接件61和墙板连接件62之间为可拆卸连接,并且干挂装置6与次龙骨32之间的连接方式也为可拆卸连接,各部件之间拆装便捷,便于进行安装位的调节,利于提高施工效率。调节装置4装配时将第二连接件与龙骨组件3相连,将第一连接件41与预制挂板5相连,连接后,通过活动件422沿固定件421的移动即可调节竖向相邻两预制挂板5之间的间距。通过第二连接件上长圆孔的设置便于调节水平相邻两预制挂板5之间的间距。准确定位预制挂板5,便于保证各预制挂板5间的拼缝宽度一致。

62.本实施例相较于现有幕墙而言还具有以下优点:

63.1、相对于传统石材幕墙更为美观、结实耐用,易施工、维修便捷,其面板强度和样式可根据业主或建筑物特性进行调整,通过改变混凝土强度、内部配筋、模具造型即可实现,即可满足相同构件的批量化生产,也可进行异性构件的定制。

64.2、提质增效:采用工厂生产预制混凝土预制挂板,现场仅进行拼装和细部处理,极大地减少现场作业量,施工现场对工人的需求数量大大降低,工人工作强度也相应降低,便于工人组织,提高了施工效率、缩短了建设工期、提升了建筑质量。

65.3、节能环保:将装饰部分工作在工厂内完成,降低施工环节的工作量,有效缩短了施工工期,在施工现场减少了噪音、粉尘、振动和建筑垃圾等环境影响,可有效的保护建筑所在地的生态环境。

66.4、保障工期:采用背栓式连接点进行幕墙干挂施工,可有效杜绝湿作业对外墙施工的不利影响,是其施工方法可不受时间限制,冬期施工措施简便、效果易保证,有利于进行冬期施工,能够正常有效施工周期,保证工程进度。

67.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1