超高层核心筒立面支撑及其施工方法与流程

1.本发明涉及建筑施工工程领域,特指一种超高层核心筒立面支撑及其施工方法。

背景技术:

2.随着经济的发展和人口的增长,用地紧张已成为制约城市发展的一道枷锁。而超高层建筑将建筑的水平扩展变为垂直扩展,可以充分利用有限的土地资源。在相同的占地面积情况下,超高层建筑有更高的建筑面积和容积率,得到了开发商的普遍青睐。而超高层建筑最常见的结构体系就是钢混核心筒加钢结构外框的形式。

3.超高层建筑在顶部分为左右两片核心筒的结构形式较为少见,该两片核心筒随着不断的向上施工而存在一定的外倾风险,结构稳定性较弱,给施工带来了安全隐患。由于核心筒的外侧的钢结构外框的施工落后于核心筒的施工,若等钢结构外框施工时,借助钢结构外框设置支撑件来支撑核心筒,以克服核心筒的外倾,在施工时间上较为落后,核心筒的施工过程安全风险仍然较大。若在核心筒施工的过程中就设置支撑件,需在核心筒上额外设置施工平台来安装支撑件,该施工平台的拆装使得施工工程量变大,且施工成本较高。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种超高层核心筒立面支撑及其施工方法,解决现有的两片核心筒随着施工高度的增加而存在安全隐患以及利用额外设置的施工平台来安装支撑件存在工程量变大及施工成本变高的问题。

5.实现上述目的的技术方案是:

6.本发明提供了一种超高层核心筒立面支撑的施工方法,包括如下步骤:

7.在超高层核心筒施工至分为相对的两片核心筒时,于两片核心筒的爬模的底部安装爬梯,所安装的爬梯向下延伸设置;以及

8.随着两片核心筒的爬模向上爬升,于所述爬模的下方吊装支撑架,利用所述爬梯将所述支撑架安装在两片核心筒之间,通过所述支撑架支撑连接两片核心筒从而完成立面支撑的施工。

9.本发明的施工方法在两片核心筒的爬模的底部安装爬梯,使得施工人员借助爬梯能够从爬模上移动至支撑架的安装位置进行支撑架的安装,让支撑架可随着爬模的爬升而逐个地安装,通过支撑架支撑连接两片核心筒,避免两片核心筒因高度过高而发生结构失稳,提高了两片核心筒的结构稳定性。且爬梯安装在爬模上,能够随着爬模向上爬升,相对于现有额外设置施工平台来安装支撑件,节省了施工平台的安装与拆卸的步骤,能够减少施工工程量,降低施工成本。

10.本发明超高层核心筒立面支撑的施工方法的进一步改进在于,所提供的支撑架包括交错设置的第一支撑杆和第二支撑杆;

11.将所述第一支撑杆和所述第二支撑杆于地面拼装连接好,并于所述第一支撑杆和所述第二支撑杆的端部处设置吊笼;

12.将所述第一支撑杆和所述第二支撑杆吊装到位后,借助所述吊笼将所述第一支撑杆和所述第二支撑杆安装在核心筒上。

13.本发明超高层核心筒立面支撑的施工方法的进一步改进在于,将所述支撑架设于两片核心筒的两侧。

14.本发明超高层核心筒立面支撑的施工方法的进一步改进在于,所安装的爬梯的底部标高低于待安装的支撑架的底部标高。

15.本发明超高层核心筒立面支撑的施工方法的进一步改进在于,在施工两片核心筒时,于核心筒上对应待安装的支撑架的位置设置安装板,通过所述安装板连接所述支撑架。

16.本发明还提供了一种超高层核心筒立面支撑,包括安装在相对的两片核心筒之间的支撑架,通过所述支撑架支撑连接两片核心筒;

17.所述支撑架有多个,且随着两片核心筒的向上爬升而逐个地向上安装。

18.本发明超高层核心筒立面支撑的进一步改进在于,所述支撑架包括交错设置的第一支撑杆和第二支撑杆;

19.所述第一支撑杆和所述第二支撑杆的端部处设有吊笼,通过所述吊笼提供作业平台以供安装连接所述第一支撑杆和第二支撑杆。

20.本发明超高层核心筒立面支撑的进一步改进在于,所述支撑架设于两片核心筒的两侧。

21.本发明超高层核心筒立面支撑的进一步改进在于,所述核心筒上设有爬模,所述爬模的底部安装有向下延伸设置的爬梯,利用所述爬梯在两片核心筒之间安装所述支撑架。

22.本发明超高层核心筒立面支撑的进一步改进在于,所述核心筒上对应支撑架的位置设有安装板,通过所述安装板连接所述支撑架。

附图说明

23.图1为本发明超高层核心筒立面支撑的结构示意图。

24.图2为本发明超高层核心筒立面支撑的俯视图。

25.图3为本发明超高层核心筒立面支撑中的支撑架的结构示意图。

26.图4为本发明超高层核心筒立面支撑中的支撑架上设置吊笼的结构示意图。

27.图5为本发明超高层核心筒立面支撑的侧视图。

28.图6为本发明超高层核心筒立面支撑的施工方法中的爬梯的结构示意图。

29.图7为图6所示的俯视图。

30.图8为本发明超高层核心筒立面支撑的施工方法流程图。

具体实施方式

31.下面结合附图和具体实施例对本发明作进一步说明。

32.参阅图1,本发明提供了一种超高层核心筒立面支撑及其施工方法,用于减少吊装就位难度,减少高空焊接的工程量,减少对接就位所需的人员和技术措施,并且保证安全性好可操作性强。本发明在相对的两片核心筒之间设置多个支撑架来支撑连接两片核心筒,提高核心筒的结构稳定性,避免因结构过高而带来结构失稳的问题。在核心筒的爬模的底

部设置爬梯,利用爬梯让施工人员下到支撑架的施工位置进行安装作业,省去了额外设置施工平台的步骤,爬梯能够随着爬模不断的向上爬升,无需周转,节省施工步骤,施工工程量小,能够降低施工成本。在支撑架的安装端部设置吊笼,施工人员能够通过爬梯从爬模上进入到吊笼内,进行支撑架的安装作业,施工操作简单方便。下面结合附图对本发明超高层核心筒立面支撑及其施工方法进行说明。

33.参阅图1,显示了本发明超高层核心筒立面支撑的结构示意图。参阅图2,显示了本发明超高层核心筒立面支撑的俯视图。下面结合图1和图2,对本发明超高层核心筒立面支撑进行说明。

34.如图1和图2所示,本发明的超高层核心筒立面支撑包括安装在相对的两片核心筒11之间的支撑架21,通过支撑架21支撑连接两片核心筒11,该支撑架21有多个,且随着两片核心筒11的向上爬升而逐个地向上安装。

35.底部核心筒10在顶部某一标高处分为左右两片核心筒11,该两片核心筒11之间有一定的间距,随着两片核心筒11的施工,使得两片核心筒11的高度不断变高,在核心筒11的高度变高的过程中结构失稳的风险变大。本发明的立面支撑在两片核心筒11之间施工支撑架21,该支撑架21随着核心筒11的升高而逐个地向上安装,通过支撑架21支撑连接两片核心筒11,提高核心筒11的结构稳定性,避免核心筒11因结构过高而带来结构失稳的问题。

36.在本发明的一种具体实施方式中,如图3和图4所示,支撑架21包括交错设置的第一支撑杆211和第二支撑杆212,该第一支撑杆211和第二支撑杆212的端部处设有吊笼22,通过吊笼22提供作业平台以供安装连接第一支撑杆211和第二支撑杆212。

37.该第一支撑杆211和第二支撑杆212呈斜向的交错连接,从而形成十字交叉形状,第一支撑杆211和第二支撑杆212在地面拼装连接好,之后整体吊装到安装位置再进行安装连接。

38.较佳地,核心筒11向上施工,核心筒11上的爬模随着核心筒11的施工而不断的向上爬升,在爬模下方的空间能够安装支撑架21时,就进行支撑架21的安装。

39.又佳地,第一支撑杆211和第二支撑杆212为型钢件,其中第一支撑杆211的中部断开并相对的焊接在第二支撑杆212中部的两侧。

40.如图3所示,在地面拼装第一支撑杆211和第二支撑杆212时,于地面上设置拼装胎架30,将第一支撑杆211和第二支撑杆212置于拼装胎架30上,再完成连接操作。在连接好第一支撑杆211和第二支撑杆212之后,在第一支撑杆211和第二支撑杆212的端部处挂设吊笼22,再将第一支撑杆211、第二支撑杆212以及吊笼22一起吊装到安装位置处,吊笼22提供了施工人员的作业平台,使得施工人员可在吊笼22内对第一支撑杆211、第二支撑杆212的端部进行安装操作。

41.进一步地,如图4所示,在第一支撑杆211和第二支撑杆212的端部处设置的吊笼22有两个,两个吊笼22设于第一支撑杆211、第二支撑杆212的两侧,且两个吊笼22的顶部之间连接有挂杆,该挂杆置于对应的第一支撑杆211、第二支撑杆212的端部,在第一支撑杆211、第二支撑杆212上对应挂杆设有限位件,通过限位件固定住挂杆,从而将两个吊笼22对称的挂设在第一支撑杆211、第二支撑杆212上。

42.在本发明的一种具体实施方式中,如图2所示,支撑架21设于两片核心筒11的两侧。在核心筒11的两侧均设置支撑架21,利用两侧的支撑架21将两片核心筒11连接在一起,

提高两片核心筒11的结构稳定性。

43.结合图4所示,核心筒11上对应支撑架21的位置设有安装板12,该安装板12埋设在核心筒11上,通过安装板12连接支撑架21。较佳地,相邻的两个支撑架21的端部安装固定在一个安装板12上,从而上下相邻的两个支撑架21通过安装板12连接在一起,形成稳定牢固的支撑体系。

44.在本发明的一种具体实施方式中,如图5和图6所示,核心筒11上设有爬模31,该爬模31的底部安装有向下延伸设置的爬梯23,利用该爬梯23在两片核心筒11之间安装支撑架21。

45.爬梯23设于爬模31上,能够跟随爬模31一起向上爬升。该爬梯23的底部标高低于下部待安装的支撑架21的底部标高,从而通过该爬梯23可使得施工人员能够下到支撑架21的安装位置处进行安装作业。

46.如图6和图7所示,爬梯23为框架结构,由多个角钢焊接形成,爬梯23的截面呈方形,在爬梯23上沿纵向间隔的设有多个钢管,钢管设于方形的中部,供施工人员攀爬,在爬梯23的底部设有花纹钢板,利用花纹钢板封盖框架结构的底部。爬梯23的顶部通过横向槽钢231和纵向槽钢232安装在爬模31的底部,为提高爬梯23的稳定性,在纵向槽钢和爬梯23的底部之间拉结连接有保险绳233。在核心筒11向上爬升一段距离后,此时核心筒11的爬模31的下方空间刚好够安装一个支撑架21,此时吊装支撑架21到该位置处,施工人员从爬模31上下到爬梯23处,再通过爬梯23进入到支撑架21上的吊笼22内,在吊笼22内完成支撑架21的安装,安装好后,在经爬梯23回到爬模31上进行核心筒11的施工。吊笼22在支撑架21安装完成后,可拆除。

47.在本发明的一种具体实施方式中,在施工两片核心筒11之前,先建立爬模、核心筒以及立面支撑的bim模型,在该bim模型的基础上设计爬梯和吊笼,对爬梯和吊笼进行施工验算,保证技术措施的安全可靠。在施工时,先于地面拼装好支撑架,并在支撑架上安装好吊笼,在地面加工好爬梯,将爬梯吊装到爬模的底部并安装固定好,该爬梯可随爬模的爬升而上升,之后吊装支撑架至安装位置,施工人员通过爬梯下到安装位置进入吊笼内进行安装,焊接,油漆等安装作业,完成后,爬模爬升进入下一循环的安装作业。

48.本发明的超高层核心筒立面支撑将爬梯安装在爬模的下方,解决了施工措施周转,人员就位困难的问题,施工人员可利用爬梯在爬模和支撑架两个作业位置进行往返作业,提高了施工效率,且支撑架的安装及时,对核心筒起到了支撑作用。

49.本发明将大量的高空作业内容转移到地面进行,更好的保证施工质量和人员安全。

50.地面拼装成整体后,减少了塔吊吊次,增加了塔吊利用率。

51.立面支撑随着核心筒爬模爬升而安装,避免了左右两片核心筒过高而带来结构失稳。

52.下面对本发明的超高层核心筒立面支撑的施工方法进行说明。

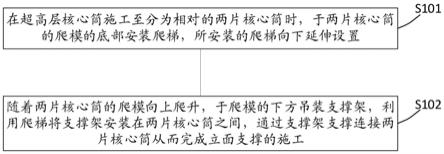

53.如图8所示,本发明的一种超高层核心筒立面支撑的施工方法,包括如下步骤:

54.执行步骤s101,在超高层核心筒施工至分为相对的两片核心筒时,于两片核心筒的爬模的底部安装爬梯,所安装的爬梯向下延伸设置;接着执行步骤s102;

55.执行步骤s102,随着两片核心筒的爬模向上爬升,于爬模的下方吊装支撑架,利用

爬梯将支撑架安装在两片核心筒之间,通过支撑架支撑连接两片核心筒从而完成立面支撑的施工。

56.在本发明的实例中,建筑高度为385.8米,地上共78层,核心筒在第52层开始分为左右两片,为提高两片核心筒之间的结构稳定性,借助安装在爬模底部的爬梯来安装支撑架,利用支撑架支撑连接两片核心筒。较佳地,支撑架的高度为三层高,在两片核心筒之间设有多个支撑架,且相邻的两个支撑架的端部连接在一起。

57.在本发明的一种具体实施方式中,所提供的支撑架包括交错设置的第一支撑杆和第二支撑杆;

58.将第一支撑杆和第二支撑杆于地面拼装连接好,并于第一支撑杆和第二支撑杆的端部处设置吊笼;

59.将第一支撑杆和第二支撑杆吊装到位后,借助吊笼将第一支撑杆和第二支撑杆安装在核心筒上。

60.结合图4所示,吊笼22对称的设于第一支撑杆211和第二支撑杆212对应的端部处,两个吊笼22的顶部通过挂杆连接在一起,且该挂杆挂设在对应的第一支撑杆211和第二支撑杆212上。施工人员可通过爬梯下到对应的吊笼22内,进而在吊笼22内完成第一支撑杆211和第二支撑杆212的安装作业。

61.在本发明的一种具体实施方式中,如图2所示,将支撑架21设于两片核心筒11的两侧。

62.在本发明的一种具体实施方式中,所安装的爬梯的底部标高低于待安装的支撑架的底部标高。使得通过爬梯能够让施工人员下到支撑架的底部的安装位置处。

63.在本发明的一种具体实施方式中,如图4所示,在施工两片核心筒时,于核心筒上对应待安装的支撑架的位置设置安装板12,通过安装板12连接支撑架21。

64.以上结合附图实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1