一种钻切铣复合加工机的制作方法

1.本发明涉及脆质板材类(玻璃、石材等)加工技术领域,尤其涉及一种钻切铣复合加工机。

背景技术:

2.目前,针对脆质板材类(玻璃、石材等)开孔挖缺加工,小规模批量大多采用人工方法,首先钻出工艺孔,然后利用手动切割机切除废料,最后采用砂带机手动打磨抛光。此手工方法,费时费力且加工质量不稳定。大规模批量采用加工中心或水刀,设备成本高且整体加工效率较低,同时后续相关能耗成本高。

3.其中加工中心对脆质板材中间部位去除加工有先天硬伤,加工效率低成本高,需首先采用端面铣刀慢慢磨销出工艺孔,再以工艺孔为下刀点进行走刀。水切割需配套高压泵及金刚砂等设备,针对不同材质需调整金刚砂目数及喷射压力,金刚砂不易回收需定期投料且喷嘴耗损也快,高压泵的也导致整机能耗较高。

技术实现要素:

4.针对现有技术的不足,本发明所解决的技术问题是如何提高脆质板材类加工效率,降低加工设备固定资产投入,降低加工设备整机能耗。

5.为解决上述技术问题,本发明采用的技术方案是一种钻切铣复合加工机,包括主机总成、万向轮升降台面、人面界面、压料气缸、下钻孔电机装置,所述主机总成安装于底座上,设有x轴伺服联动机构、y轴伺服联动机构可沿x轴、y轴移动,所述万向轮升降台面设在所述主机总成工作面下方与底座连接固定,所述压料气缸固定在所述万向轮升降台面一侧上方,所述人面界面固定在所述主机总成主体上且工作控制箱设在所述主机总成工作面前方,所述下钻孔电机装置设在所述万向轮升降台面下方,待加工板材工件人工上料至所述万向轮升降台面后被所述压料气缸夹紧定位,主机总成包括上钻孔电机装置总成、锯切电机装置总成、铣型修边电机装置总成、工位切换伺服装置、主机座及移动底板,所述上钻孔电机装置总成、锯切电机装置总成、铣型修边电机装置总成依次排列固定在所述移动底板正面,所述工位切换伺服装置设在所述移动底板背面上部,所述工位切换伺服装置设有的工位切换齿轮与设在所述主机座顶部的工位切换齿条啮合传动拖动所述移动底板移动达成所述上钻孔电机装置总成、锯切电机装置总成、铣型修边电机装置总成工位切换,由所述上钻孔电机装置总成、锯切电机装置总成、铣型修边电机装置总成完成钻孔、锯切及铣型修边工作。

6.所述上钻孔电机装置总成包括钻孔升降装置、钻孔装置及钻孔升降底板,所述钻孔升降装置固定在所述移动底板正面,包括钻孔升降伺服电机、钻孔螺杆、钻孔反牙螺母、钻孔升降滑轨及钻孔升降滑块,所述钻孔升降伺服电机输出轴与所述钻孔螺杆连接,所述钻孔反牙螺母与所述钻孔螺杆螺纹连接,所述钻孔升降底板背面与所述钻孔反牙螺母连接固定,所述钻孔升降滑轨固定在所述移动底板正面,所述钻孔升降滑块固定在所述钻孔升

降底板背面,所述钻孔升降滑块与所述钻孔升降滑轨滑动连接,所述钻孔装置固定在所述钻孔升降底板正面。

7.所述锯切电机装置总成包括锯切升降装置、锯切装置及锯切升降底板,所述锯切升降装置固定在所述移动底板正面,包括锯切升降伺服电机、锯切螺杆、锯切反牙螺母、锯切升降滑轨及锯切升降滑块,所述锯切升降伺服电机输出轴与所述锯切螺杆连接,所述锯切反牙螺母与所述锯切螺杆螺纹连接,所述锯切升降底板背面与所述锯切反牙螺母连接固定,所述锯切升降滑轨固定在所述移动底板正面,所述锯切升降滑块固定在所述锯切升降底板背面,所述锯切升降滑块与所述锯切升降滑轨滑动连接,所述锯切装置固定在所述锯切升降底板正面。

8.所述锯切装置包括悬挂支座、旋转机构、旋转支座及锯切机构,所述悬挂支座固定在所述锯切升降底板正面,所述旋转机构固定在所述悬挂支座上,所述锯切机构固定在所述旋转支座上,所述旋转支座与所述旋转机构所设有的旋转轴固定连接,所述旋转机构驱动所述旋转支座旋转从而带动所述锯切机构旋转。

9.所述锯切机构包括锯切传动机构、锯切构件、锯切多锲带及皮带护罩,所述锯切传动机构、锯切构件均通过螺栓固定在所述旋转支座上,所述锯切多锲带连接所述锯切传动机构、锯切构件并传递转动,所述皮带护罩罩包所述锯切多锲带并固定在所述旋转支座上。

10.所述锯切传动机构包括锯切驱动伺服、锯切主动轮、锯切主动轮压盖及锯切电机护罩,所述锯切驱动伺服通过螺栓固定在所述旋转支座上,所述锯切主动轮中心孔过盈配合套入所述锯切驱动伺服输出轴上,所述锯切主动轮压盖通过螺栓固定在所述锯切驱动伺服输出轴外端面上并压紧锁死所述锯切主动轮中心孔外端面防止所述锯切主动轮轴向脱出,所述锯切电机护罩固定在旋转支座上并罩住所述锯切驱动伺服。

11.所述锯切构件包括锯切主轴套筒、左端轴承、右端轴承、锯切主轴芯、锯切隔套、锯切迷宫盖、锯切压盖、锯切带轮、锯切带轮压垫、锯片、锯切外压盖及锯片防护罩,所述锯切主轴套筒通过螺栓固定在所述旋转支座上,所述锯切主轴套筒内腔左右两端各设有所述左端轴承、右端轴承,所述左端轴承及所述右端轴承之间抵接有所述锯切隔套,所述锯切压盖通过螺栓固定在所述锯切主轴套筒左端并压紧左端的所述左端轴承,所述锯切主轴芯从左至右穿过所述锯切压盖、所述左端轴承、锯切隔套、右端轴承后伸出所述锯切主轴套筒右端后与所述锯切带轮中心孔插入过盈配合连接固定,所述锯切带轮压垫通过螺栓固定在所述锯切主轴芯右端面上并压紧所述锯切带轮以防止所述锯切带轮轴向脱出,所述锯切迷宫盖穿过所述锯切主轴芯左端并与所述锯切主轴芯螺纹连接旋进与所述锯切压盖外端面相适应扣合转动连接以防止冷却液从所述锯切主轴芯表面渗透进左端轴承内,所述锯片穿过所述锯切主轴芯左端抵接所述锯切迷宫盖外端面,所述锯切外压盖穿过所述锯切主轴芯左端并与所述锯切主轴芯螺纹连接旋进压紧所述锯片以防止所述锯片轴向脱出,所述锯片防护罩固定在所述旋转支座上并罩住所述锯片。

12.进一步,所述锯切迷宫盖上端面设有凸环,所述锯切压盖上设有凹环,所述凸环与所述凹环相适应扣合转动连接,所述凸环与所述凹环径向间距仅需满足所述锯切迷宫盖转动需要,所述凸环与所述凹环之间有轴向间距。

13.优选地,所述左端轴承数量为二个。

14.进一步,所述锯切迷宫盖上还包括锯切铜垫,所述锯切迷宫盖内设有径向带螺纹

通孔,所述锯切铜垫数量与径向带螺纹通孔数量相一致,其插入径向螺纹通孔内,其底端与所述锯切主轴芯外表面接触,顶端由平面顶丝(图中未画出)旋进固定以防止所述锯切迷宫盖轴出脱出。

15.优选地,所述锯切迷宫盖内设有径向带螺纹通孔数量为三个。

16.为防止所述右端轴承高转速速度下轴承升温后轴向膨胀卡死停止转动,所述右端轴承需要一个轴向弹性空间来作为膨胀缓冲,作为所述锯切构件的一项改进,所述锯切构件还包括锯切预紧组件,所述锯切预紧组件设有若干个波纹垫,其套装在所述锯切隔套外表面,所述锯切预紧组件左端面抵接所述锯切主轴套筒内腔右端面,且所述锯切预紧组件右端面抵接所述右端轴承左端面。

17.所述铣型修边电机装置总成包括铣型修边升降装置、铣型修边装置及铣型修边升降底板,所述铣型修边升降装置固定在所述移动底板正面,包括铣型修边升降伺服电机、铣型修边螺杆、铣型修边反牙螺母、铣型修边升降滑轨及铣型修边升降滑块,所述铣型修边升降伺服电机输出轴与所述铣型修边螺杆连接,所述铣型修边反牙螺母与所述铣型修边螺杆螺纹连接,所述铣型修边升降底板背面与所述铣型修边反牙螺母连接固定,所述铣型修边升降滑轨固定在所述移动底板正面,所述铣型修边升降滑块固定在所述铣型修边升降底板背面,所述铣型修边升降滑块与所述铣型修边升降滑轨滑动连接,所述铣型修边装置固定在所述铣型修边升降底板正面。

18.所述铣型修边装置包括磨头支座、铣削转动装置、铣削装置及铣削多锲带,所述铣削装置固定在所述磨头支座上,所述铣削多锲带连接所述铣削转动装置、铣削装置并传递转动,所述铣削装置包括铣削主轴套筒、铣削主轴芯、下端轴承、上端轴承、铣削隔套、铣削压盖、铣削迷宫盖、铣削钻套、铣刀、铣削带轮、铣削带轮压垫及连接器,所述铣削主轴套筒固定在所述磨头支座上,所述铣削主轴套筒内腔上端、下端分别安装有所述上端轴承、下端轴承,所述上端轴承、下端轴承之间抵接设置有所述铣削隔套,所述铣削压盖压紧所述下端轴承外端面并通过螺栓固定在所述铣削主轴套筒下端,所述铣削主轴芯设有轴向中心通孔且下端侧设有排水孔,所述铣削主轴芯依次穿过所述上端轴承、铣削隔套、下端轴承、铣削压盖且两端露出所述铣削主轴套筒两端外,所述铣削带轮与所述铣削主轴芯上端过盈配合固定,所述连接器穿过所述铣削带轮压垫与所述铣削主轴芯内孔螺纹连接,所述铣削带轮压垫压紧所述铣削带轮以防止所述铣削带轮轴向脱出,所述铣削迷宫盖与所述铣削主轴芯下端螺纹连接且所述铣削迷宫盖与所述铣削压盖相适应扣合转动连接以限制冷却液从铣削主轴芯表面渗透进下端轴承内,所述铣削钻套与所述铣削主轴芯下端连接,所述铣刀与所述铣削钻套连接。

19.所述铣削迷宫盖上端面设有若干道凸环,所述铣削压盖上设有若干道凹环,凸环与凹环相适应扣合转动连接,凸环与凹环径向间距仅需满足所述铣削迷宫盖转动需要,所述凸环与所述凹环之间有轴向间距。

20.为防止所述铣削迷宫盖轴出脱出,作为本发明的一项改进,所述铣削迷宫盖上还包括铣削铜垫,所述铣削迷宫盖内设有径向带螺纹通孔,所述铣削铜垫数量与径向带螺纹通孔数量相一致,其插入径向螺纹通孔内,其底端与所述铣削主轴芯外表面接触,顶端由平面顶丝旋进固定以防止所述铣削迷宫盖轴出脱出。

21.优选地,所述铣削迷宫盖内设有径向带螺纹通孔数量为三个。

22.为防止所述上端轴承高转速速度下轴承升温后轴向膨胀卡死停止转动,所述上端轴承需要一个轴向弹性空间来作为膨胀缓冲,作为本发明的一项改进,所述铣削装置还包括铣削预紧组件,所述铣削预紧组件设有若干个波纹垫,其套装在所述铣削隔套外表面,所述铣削预紧组件下端面抵接所述铣削主轴套筒内腔上端面,且所述铣削预紧组件上端面抵接所述上端轴承下端面。

23.为限制所述铣削主轴芯径向跳动,保证铣削精度,作为本发明的一项改进,所述下端轴承数量为二个。

24.所述工位切换伺服装置包括工位切换齿轮、工位切换伺服电机、工位切换滑块、工位切换齿条及工位切换滑轨,所述工位切换齿轮与设在所述移动底板背面上部的所述工位切换伺服电机输出轴连接,所述工位切换滑块设在所述移动底板背面与设在所述主机座侧面上的所述工位切换滑轨滑块连接,所述工位切换齿条设在所述主机座顶面,所述工位切换齿轮与所述工位切换齿条啮合传动。

25.万向轮升降台面设有万向轮台面升降气缸并由万向轮台面升降气缸驱动作上下升降。

26.下钻孔电机装置设有z轴进给伺服并由z轴进给伺服驱动作上下升降。

27.与现有技术相比,本发明通过工位切换伺服装置将上钻孔电机装置、锯切电机装置、铣型修边电机装置组合在一起形成一体化作业,使得板材的钻孔、锯切、铣型修边能够连续作业,节省了工序换机操作时间,提高了工作效率,同时无需使用单独的水刀设备及配套高压泵、金刚砂等设备,减少了加工设备购置费,降低了加工设备加工能耗。

附图说明

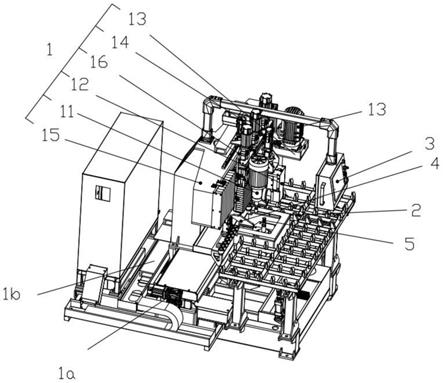

28.图1为本发明立体结构示意图;

29.图2为主机总成及上钻孔电机装置总成立体结构分解示意图;

30.图3为主机总成及锯切电机装置总成立体结构分解示意图;

31.图4为锯切装置立体结构示意图;

32.图5为锯切机构剖面图;

33.图6为锯切机构剖面a处局部放大图;

34.图7为锯切机构立体结构分解示意图;

35.图8为主机总成及铣型修边电机装置总成立体结构分解示意图;

36.图9为铣型修边装置立体结构示意图;

37.图10为铣型修边装置剖面图;

38.图11为工位切换伺服装置立体结构分解示意图之一;

39.图12为工位切换伺服装置立体结构分解示意图之二。

具体实施方式

40.下面结合附图对本发明的具体实施方式做进一步的说明,但不是对本发明的限定。

41.图1示出了一种钻切铣复合加工机,包括主机总成1、万向轮升降台面2、人面界面3、压料气缸4、下钻孔电机装置5,主机总成1安装于底座上,设有x轴伺服联动机构1a、y轴伺

服联动机构1b可沿x轴、y轴移动,万向轮升降台面2设在主机总成1工作面下方与底座连接固定,压料气缸4固定在万向轮升降台面2一侧上方,人面界面3固定在主机总成1主体上且工作控制箱设在主机总成1工作面前方,下钻孔电机装置5设在万向轮升降台面2下方,待加工板材工件人工上料至万向轮升降台面2后被压料气缸4夹紧定位,主机总成1包括上钻孔电机装置总成11、锯切电机装置总成12、铣型修边电机装置总成13、工位切换伺服装置14、主机座15及移动底板16,上钻孔电机装置总成11、锯切电机装置总成12、铣型修边电机装置总成13依次排列固定在移动底板16正面,工位切换伺服装置14设在移动底板16背面上部,工位切换伺服装置14设有的工位切换齿轮141与设在主机座15顶部的工位切换齿条151啮合传动拖动移动底板16移动达成上钻孔电机装置总成11、锯切电机装置总成12、铣型修边电机装置总成13工位切换,由上钻孔电机装置总成11、锯切电机装置总成12、铣型修边电机装置总成13完成钻孔、锯切及铣型修边工作。

42.如图2所示,上钻孔电机装置总成11包括钻孔升降装置111、钻孔装置112及钻孔升降底板113,钻孔升降装置111固定在移动底板16正面,包括钻孔升降伺服电机1111、钻孔螺杆1112、钻孔反牙螺母1113、钻孔升降滑轨1114及钻孔升降滑块1115,钻孔升降伺服电机1111输出轴与钻孔螺杆1112连接,钻孔反牙螺母1113与钻孔螺杆1112螺纹连接,钻孔升降底板113背面与钻孔反牙螺母1113连接固定,钻孔升降滑轨1114固定在移动底板16正面,钻孔升降滑块1115固定在钻孔升降底板113背面,钻孔升降滑块1115与钻孔升降滑轨1114滑动连接,钻孔装置112固定在钻孔升降底板113正面。

43.如图3所示,锯切电机装置总成12包括锯切升降装置121、锯切装置122及锯切升降底板123,锯切升降装置121固定在移动底板16正面,包括锯切升降伺服电机1211、锯切螺杆1212、锯切反牙螺母1213、锯切升降滑轨1214及锯切升降滑块1215,锯切升降伺服电机1211输出轴与锯切螺杆1212连接,锯切反牙螺母1213与锯切螺杆1212螺纹连接,锯切升降底板123背面与锯切反牙螺母1213连接固定,锯切升降滑轨1214固定在移动底板16正面,锯切升降滑块1215固定在锯切升降底板123背面,锯切升降滑块1215与锯切升降滑轨1214滑动连接,锯切装置122固定在锯切升降底板123正面。

44.如图4所示,锯切装置122包括悬挂支座1221、旋转机构1222、旋转支座1223及锯切机构1224,悬挂支座1221固定在锯切升降底板123正面,旋转机构1222固定在悬挂支座1221上,锯切机构1224固定在旋转支座1223上,旋转支座1223与旋转机构1222所设有的旋转轴固定连接,旋转机构1222驱动旋转支座1223旋转从而带动锯切机构1224旋转。

45.如图5所示,锯切机构1224包括锯切传动机构a、锯切构件b、锯切多锲带c及皮带护罩d,锯切传动机构a、锯切构件b均通过螺栓固定在旋转支座1223上,锯切多锲带c连接锯切传动机构a、锯切构件b并传递转动,皮带护罩d罩包锯切多锲带c并固定在旋转支座1223上。

46.如图5、图7所示,锯切传动机构a包括锯切驱动伺服a1、锯切主动轮a2、锯切主动轮压盖a3及锯切电机护罩a4,锯切驱动伺服a1通过螺栓固定在旋转支座1223上,锯切主动轮a2中心孔过盈配合套入锯切驱动伺服a1输出轴上,锯切主动轮压盖a3通过螺栓固定在锯切驱动伺服a1输出轴外端面上并压紧锁死锯切主动轮a2中心孔外端面防止锯切主动轮a2轴向脱出,锯切电机护罩a4固定在旋转支座1223上并罩住锯切驱动伺服a1。

47.如图6、图7所示,锯切构件b包括锯切主轴套筒b1、左端轴承b2、右端轴承b3、锯切主轴芯b4、锯切隔套b5、锯切迷宫盖b6、锯切压盖b7、锯切带轮b8、锯切带轮压垫b9、锯片

b10、锯切外压盖b11及锯片防护罩b12,锯切主轴套筒b1通过螺栓固定在旋转支座1223上,锯切主轴套筒b1内腔左右两端各设有左端轴承b2、右端轴承b3,左端轴承b2及右端轴承b3之间抵接有锯切隔套b5,锯切压盖b7通过螺栓固定在锯切主轴套筒b1左端并压紧左端的左端轴承b2,锯切主轴芯b4从左至右穿过锯切压盖b7、左端轴承b2、锯切隔套b5、右端轴承b3后伸出锯切主轴套筒b1右端后与锯切带轮b8中心孔插入过盈配合连接固定,锯切带轮压垫b9通过螺栓固定在锯切主轴芯b4右端面上并压紧锯切带轮b8以防止锯切带轮b8轴向脱出,锯切迷宫盖b6穿过锯切主轴芯b4左端并与锯切主轴芯b4螺纹连接旋进与锯切压盖b7外端面相适应扣合转动连接以限制冷却液从锯切主轴芯b4表面渗透进左端轴承b2内,锯片b10穿过锯切主轴芯b4左端抵接锯切迷宫盖b6外端面,锯切外压盖b11穿过锯切主轴芯b4左端并与锯切主轴芯b4螺纹连接旋进压紧锯片b10以防止锯片b10轴向脱出,锯片防护罩b12固定在旋转支座1223上并罩住锯片b10。

48.进一步,锯切迷宫盖b6上端面设有凸环,锯切压盖b7上设有凹环,凸环与凹环相适应扣合转动连接,凸环与凹环径向间距仅需满足锯切迷宫盖b6转动需要,凸环与凹环之间有轴向间距。

49.优选地,左端轴承b2数量为二个。

50.进一步,锯切迷宫盖b6上还包括锯切铜垫b61,锯切迷宫盖b6内设有径向带螺纹通孔,锯切铜垫b61数量与径向带螺纹通孔数量相一致,其插入径向螺纹通孔内,其底端与锯切主轴芯b4外表面接触,顶端由平面顶丝(图中未画出)旋进固定以防止锯切迷宫盖b6轴出脱出。

51.优选地,锯切迷宫盖b6内设有径向带螺纹通孔数量为三个。

52.为防止右端轴承b3高转速速度下轴承升温后轴向膨胀卡死停止转动,右端轴承b3需要一个轴向弹性空间来作为膨胀缓冲,作为锯切构件b的一项改进,锯切构件b还包括锯切预紧组件b13,锯切预紧组件b13设有若干个波纹垫,其套装在锯切隔套b5外表面,锯切预紧组件b13左端面抵接锯切主轴套筒b1内腔右端面,且锯切预紧组件b13右端面抵接右端轴承b3左端面。

53.如图8所示,铣型修边电机装置总成13包括铣型修边升降装置131、铣型修边装置132及铣型修边升降底板133,铣型修边升降装置131固定在移动底板16正面,包括铣型修边升降伺服电机1311、铣型修边螺杆1312、铣型修边反牙螺母1313、铣型修边升降滑轨1314及铣型修边升降滑块1315,铣型修边升降伺服电机1311输出轴与铣型修边螺杆1312连接,铣型修边反牙螺母1313与铣型修边螺杆1312螺纹连接,铣型修边升降底板133背面与铣型修边反牙螺母1313连接固定,铣型修边升降滑轨1314固定在移动底板16正面,铣型修边升降滑块1315固定在铣型修边升降底板133背面,铣型修边升降滑块1315与铣型修边升降滑轨1314滑动连接,铣型修边装置132固定在铣型修边升降底板133正面。

54.如图9、图10所示,铣型修边装置132包括磨头支座1321、铣削转动装置1322、铣削装置1323及铣削多锲带1324,铣削装置1323固定在磨头支座1321上,铣削多锲带1324连接铣削转动装置1322、铣削装置1323并传递转动,铣削装置1323包括铣削主轴套筒e1、铣削主轴芯e2、下端轴承e3、上端轴承e4、铣削隔套e5、铣削压盖e6、铣削迷宫盖e7、铣削钻套e8、铣刀e9、铣削带轮e10、铣削带轮压垫e11及连接器e12,铣削主轴套筒e1固定在磨头支座1321上,铣削主轴套筒e1内腔上端、下端分别安装有上端轴承e4、下端轴承e3,上端轴承e4、下端

轴承e3之间抵接设置有铣削隔套e5,铣削压盖e6压紧下端轴承e3外端面并通过螺栓固定在铣削主轴套筒e1下端,铣削主轴芯e2设有轴向中心通孔且下端侧设有排水孔,铣削主轴芯e2依次穿过上端轴承e4、铣削隔套e5、下端轴承e3、铣削压盖e6且两端露出铣削主轴套筒e1两端外,铣削带轮e10与铣削主轴芯e2上端过盈配合固定,连接器e12穿过铣削带轮压垫e11与铣削主轴芯e2内孔螺纹连接,铣削带轮压垫e11压紧铣削带轮e10以防止铣削带轮e10轴向脱出,铣削迷宫盖e7与铣削主轴芯e2下端螺纹连接且铣削迷宫盖e7与铣削压盖e6相适应扣合转动连接以限制冷却液从铣削主轴芯e2表面渗透进下端轴承e3内,铣削钻套e8与铣削主轴芯e2下端连接,铣刀e9与铣削钻套e8连接。

55.铣削迷宫盖e7上端面设有若干道凸环,铣削压盖e6上设有若干道凹环,凸环与凹环相适应扣合转动连接,凸环与凹环径向间距仅需满足铣削迷宫盖e7转动需要,凸环与凹环之间有轴向间距。

56.为防止铣削迷宫盖e7轴出脱出,作为本发明的一项改进,铣削迷宫盖e7上还包括铣削铜垫e71,铣削迷宫盖e7内设有径向带螺纹通孔,铣削铜垫e71数量与径向带螺纹通孔数量相一致,其插入径向螺纹通孔内,其底端与铣削主轴芯e2外表面接触,顶端由平面顶丝旋进固定以防止铣削迷宫盖e7轴出脱出。

57.优选地,铣削迷宫盖e7内设有径向带螺纹通孔数量为三个。

58.为防止上端轴承e4高转速速度下轴承升温后轴向膨胀卡死停止转动,上端轴承e4需要一个轴向弹性空间来作为膨胀缓冲,作为本发明的一项改进,铣削装置1323还包括铣削预紧组件e13,铣削预紧组件e13设有若干个波纹垫,其套装在铣削隔套e5外表面,铣削预紧组件e13下端面抵接铣削主轴套筒e1内腔上端面,且铣削预紧组件e13上端面抵接上端轴承e4下端面。

59.为限制铣削主轴芯e2径向跳动,保证铣削精度,作为本发明的一项改进,下端轴承e3数量为二个。

60.如图11、图12所示,工位切换伺服装置14包括工位切换齿轮141、工位切换伺服电机142、工位切换滑块143、工位切换齿条151及工位切换滑轨152,工位切换齿轮141与设在移动底板16背面上部的工位切换伺服电机142输出轴连接,工位切换滑块143设在移动底板16背面与设在主机座15侧面上的工位切换滑轨152滑块连接,工位切换齿条151设在主机座15顶面,工位切换齿轮141与工位切换齿条151啮合传动。

61.万向轮升降台面2设有万向轮台面升降气缸并由万向轮台面升降气缸驱动作上下升降。

62.下钻孔电机装置5设有z轴进给伺服并由z轴进给伺服驱动作上下升降。

63.上述内容中,主机总成1与x轴伺服联动机构1a、y轴伺服联动机构1b的具体连接关系,万向轮升降台面2与万向轮台面升降气缸的具体连接关系,下钻孔电机装置5与z轴进给伺服具体连接关系,均为本领域技术人员的公知常识,此处不再赘述。

64.本发明工作原理:

65.本发明的主机总成1的x轴伺服联动机构1a、y轴伺服联动机构1b联动,带动主机总成1进入始点位工作位置,工位切换伺服装置14的工位切换伺服电机142驱动工位切换齿轮141与工位切换齿条151啮合运动,带动移动底板16背面的工位切换滑块143与主机座15侧面的工位切换滑轨152进行滑动进而带动固定在移动底板16正面的上钻孔电机装置总成11

进行初始工作位置,万向轮升降台面2升起,压料气缸4升起,人工将待加工板材上料至万向轮升降台面2,万向轮升降台面2由万向轮台面升降气缸驱动下降,延迟2秒至5秒后,压料气缸4降下,完成待加工板材定位作业;上钻孔电机装置总成11开始进行钻孔作业,完成钻孔作业后,工位切换伺服装置14重复上述工位切换动作将工位切换至锯切工位,锯切电机装置总成12开始工作,锯切升降伺服电机1211转动带动锯切螺杆1212转动,从而带动锯切反牙螺母1213上下移动,实现锯切升降底板123上下移动并使固定在锯切升降底板123正面的锯切装置122上下移动满足作业需要,旋转机构1222通过所设有的旋转轴旋转旋转支座1223,从而达到旋转固定在旋转支座1223上的锯切机构1224目的。锯切机构1224的锯切主动轮a2通过锯切多锲带c带动锯切带轮b8转动,锯切带轮b8带动锯切主轴芯b4转动,从而达成锯片b10转动完成锯切作业。锯切电机装置总成12完成作业后,工位切换伺服装置14重复上述工位切换动作将工位切换至锯切工位,铣型修边电机装置总成13开始进入工作状态,铣削转动装置1322中通过铣削多锲带1324带动铣削带轮e10转动,铣削带轮e10带动铣削主轴芯e2转动从而带动铣刀e9转动完成铣型修边作业,当铣刀e9需要上下移动时,铣型修边升降装置131的铣型修边升降伺服电机1311转动,带动铣型修边螺杆1312转动,并使得铣型修边反牙螺母1313反向转动实现上下升降从而带动铣型修边升降底板133及固定在铣型修边升降底板133的铣型修边装置132上下升降而满足铣刀e9的上下移动的作业需要。

66.上述工序完成后,主机总成1返回工件始点位,同时压料气缸4松开,延时后万向轮升降台面2升起。

67.本发明的上钻孔电机装置总成11、锯切电机装置总成12、铣型修边电机装置总成13既可以合为一体工作,也可以根据单工序进行上钻孔电机装置总成、锯切电机装置总成、铣型修边电机装置总成之间的任意一种或两种组合与工位切换伺服装置14配合工作。

68.与现有技术相比,本发明通过工位切换伺服装置将上钻孔电机装置、锯切电机装置、铣型修边电机装置组合在一起形成一体化作业,使得板材的钻孔、锯切、铣型修边能够连续作业,节省了工序换机操作时间,提高了工作效率,同时无需使用单独的水刀设备及配套高压泵、金刚砂等设备,减少了加工设备购置费,降低了加工设备加工能耗。

69.以上结合附图对本发明的实施方式作出了详细说明,但本发明不局限于所描述的实施方式。对于本领域技术人员而言,在不脱离本发明的原理和精神的情况下,对这些实施方式进行各种变化、修改、替换和变型仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1