一种无脚手架施工的超大板块蜂窝铝板吊顶安装方法与流程

1.本发明涉及建筑施工技术领域,特别涉及一种无脚手架施工的超大板块蜂窝铝板吊顶安装方法。

背景技术:

2.机场航站楼、会展中心等大体量的公共建筑经常需要在顶部安装铝板吊顶作为装饰,铝板吊顶比较常见的安装方法是在其所在位置下方搭设脚手架辅助安装施工,然而,铝板吊顶体量较大,搭设脚手架辅助安装施工,不但浪费大量的人力物力,而且无法保证施工工期,还会影响其他工种的施工。

技术实现要素:

3.针对现有公共建筑的铝板吊顶采用搭设脚手架辅助安装的方法,不但浪费大量的人力物力,而且无法保证施工工期,还会影响其他工种的施工的问题。本发明的目的是提供一种无脚手架施工的超大板块蜂窝铝板吊顶安装方法。

4.本发明解决其技术问题所采用的技术方案是,一种无脚手架施工的超大板块蜂窝铝板吊顶安装方法,步骤如下:

5.s1:安装主体钢结构,在主体钢结构下方设置安全防护设施,将吊装设备可拆卸式连接于主体钢结构;

6.s2:通过吊装设备依次提升第一主龙骨、第一次龙骨和底部饰面板,组装龙骨框架一,并逐块连续安装底部饰面板,每块底部饰面板均螺栓连接于龙骨框架一;

7.s3:通过塔吊依次提升第二主龙骨、第二次龙骨及顶部饰面板,组装龙骨框架二,并依次逐块安装顶部饰面板,每块顶部饰面板均螺栓连接于龙骨框架二。

8.本发明的无脚手架施工的超大板块蜂窝铝板吊顶安装方法,首先,在主体钢结构环形主桁架外侧安装环形走道板,便于施工人员在主体钢结构底部铺设安全网,在主体钢结构内沿径向安装施工跳板,使得环形走道板能够与施工跳板相通,为施工人员提供环向及径向的作业通道,将吊装设备安装于径向主桁架,施工人员能够在施工跳板上控制吊装设备依次吊装第一主龙骨、第一次龙骨及铝蜂窝板并完成组装,然后,通过塔吊吊装第二主龙骨、第二次龙骨及铝面板并完成组装,由于利于悬挑的既有主体钢结构固定施工防护设施及吊装设备,无需在主体钢结构下方搭设脚手架辅助安全施工,大幅减少了施工成本,而且,不会影响其他工种的施工操作,缩短了施工工期。

9.进一步的,所述步骤s1中,所述主体钢结构至少包括多根环形主桁架和径向设置并与环形主桁架连接的多根径向主桁架,安全防护设施至少包括环形走道板、安全网和施工跳板一,环形走道板安装于最外侧的环形主桁架,安全网铺设于主体钢结构和环形走道板底部,施工跳板一沿径向安装于主体钢结构内,施工跳板一的两端分别与主体钢结构连接。

10.进一步的,所述步骤s3中,所述安全防护设施还包括铺设于龙骨框架二顶部的施

工跳板二,施工人员依托施工跳板二依次逐块安装顶部饰面板。

11.进一步的,所述步骤s1中,将吊装设备设置于主体钢结构径向主桁架下方,吊装设备通过紧固件可拆卸式连接于径向主桁架,所述紧固件至少包括两个抱箍、一个基座及连接螺栓,基座由多个支撑杆纵横交错设置并连接而成,吊装设备的底座搁置或螺栓连接于基座,两个抱箍间隔设置且分别套设于径向主桁架,且抱箍的端部均贯穿基座并由连接螺栓锁紧固定。

12.进一步的,所述紧固件还包括锁紧螺栓,所述锁紧螺栓紧贴设置于径向主桁架底部,所述锁紧螺栓横向贯穿抱箍设置并由螺母锁紧固定。

13.进一步的,所述步骤s1中,第一主龙骨的弯曲形状与飘架纵截面的形状相匹配,并于现场直接吊装施工。

14.进一步的,所述步骤s1中,所述环形走道板通过紧固件可拆卸式连接于主体钢结构。

附图说明

15.图1至图10为本发明的无脚手架施工的超大板块蜂窝铝板吊顶安装方法一实施例各步骤的示意图;

16.图11为本发明一实施例的吊装设备安装于主体钢结构的示意图;

17.图12为本发明一实施例的吊装设备可拆卸式连接于主体钢结构的径向主桁架的结构示意图。

18.图中标号如下:

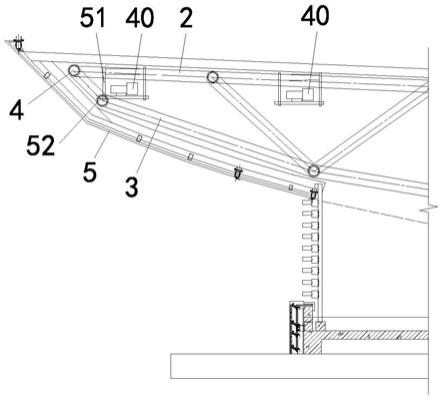

19.环形主桁架1;径向主桁架2;环形走道板11;安全网20;施工跳板一30;吊装设备40;第一主龙骨3;第一次龙骨4;铝蜂窝板5;第二主龙骨6;第二次龙骨7;铝面板8;施工跳板二12;紧固件50;抱箍51;基座52;连接螺栓53;锁紧螺栓54。

具体实施方式

20.以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。为叙述方便,下文中所述的“上”、“下”与附图的上、下的方向一致,但这不能成为本发明技术方案的限制。

21.本实施例以某大型公共建筑楼顶飘架的安装施工为例,其为宽3700mm的圆环形飘架,开缝体系,圆环形飘架的主体结构采用钢结构,主体钢结构的底部饰面板采用铝蜂窝板5,主体钢结构的顶部饰面板采用铝面板8,铝蜂窝板5的安装面积为5207m2,铝蜂窝板5厚度25mm,单块铝蜂窝板5最大尺寸为1.34*5.5米,其最大质量为60kg,铝面板8的安装面积为8221m2,铝蜂窝板5和铝面板8均经氟碳喷涂处理。下面结合图1至图12说明本发明的一种无脚手架施工的超大板块蜂窝铝板吊顶安装方法,具体步骤如下:

22.s1:如图1所示,安装圆环形飘架的主体钢结构,主体钢结构至少包括多根同心的环形主桁架1和径向设置并与环形主桁架1连接的多根径向主桁架2,在最外侧的环形主桁架1外侧安装环形走道板11,在主体钢结构和环形走道板11底部铺设安全网20,如图2所示,在主体钢结构内沿径向安装施工跳板一30,施工跳板一30的两端分别与主体钢结构连接,

使得环形走道板11能够与施工跳板相通,为施工人员提供环向及径向的作业通道,如图3所示,将吊装设备40安装于位于施工跳板一30上方的径向主桁架2上;

23.s2:如图4所示,通过吊装设备40从地面提升第一主龙骨3,并依次将第一主龙骨3安装就位,多根第一主龙骨3平行且间隔设置,如图5所示,通过吊装设备40从地面提升第一次龙骨4,并依次将第一次龙骨4安装于相邻两根第一主龙骨3之间构成龙骨框架一,如图6所示,通过吊装设备40起吊铝蜂窝板5,如图7所示,逐块连续安装铝蜂窝板5构成整体的铝蜂窝板5饰面,每块铝蜂窝板5均螺栓连接于龙骨框架一;

24.s3:如图8所示,通过塔吊吊装第二主龙骨6、第二次龙骨7及铝面板8至指定位置,沿主体钢结构径向、间隔安装多根第二主龙骨6,如图9所示,依次安装第二次龙骨7,第二次龙骨7的两端连接于相邻两根第一主龙骨3之间构成龙骨框架二,如图10所示,在龙骨框架二上铺设施工跳板二12,并依次逐块安装铝面板8构成整体的铝面板8饰面,每块铝面板8均螺栓连接于龙骨框架二。

25.本发明的无脚手架施工的超大板块蜂窝铝板吊顶安装方法,首先,在主体钢结构环形主桁架1外侧安装环形走道板11,便于施工人员在主体钢结构底部铺设安全网20,在主体钢结构内沿径向安装施工跳板,使得环形走道板11能够与施工跳板相通,为施工人员提供环向及径向的作业通道,将吊装设备40安装于径向主桁架2,施工人员能够在施工跳板上控制吊装设备40依次吊装第一主龙骨3、第一次龙骨4及铝蜂窝板5并完成组装,然后,通过塔吊吊装第二主龙骨6、第二次龙骨7及铝面板8并完成组装,由于利于悬挑的既有主体钢结构固定施工防护设施及吊装设备40,无需在主体钢结构下方搭设脚手架辅助安全施工,大幅减少了施工成本,而且,不会影响其他工种的施工操作,缩短了施工工期。

26.如图11和图12所示,上述步骤s1中,将吊装设备40设置于主体钢结构径向主桁架2下方,吊装设备40通过紧固件50可拆卸式连接于径向主桁架2,具体而言,紧固件50至少包括两个抱箍51、一个基座52及至少一个连接螺栓53,基座52由多个支撑杆纵横交错设置并连接而成,吊装设备40的底座搁置或螺栓连接于基座52,两个抱箍51间隔设置且分别套设于径向主桁架2,且抱箍51的端部均贯穿基座52并由连接螺栓53锁紧固定,从而将吊装设备40可拆卸式地悬吊于既有径向主桁架2,拆装方便,有利于吊装设备40的反复利用,本实施例的支撑杆优选由槽钢制成。更进一步,紧固件50还包括锁紧螺栓54,锁紧螺栓54紧贴设置于径向主桁架2底部,锁紧螺栓54横向贯穿抱箍51设置并由螺母锁紧固定,避免紧固件50在外力的作用下发生竖向移动。

27.本实施例的吊装设备40采用电动提升机,单台起吊的最大高度为100m,单台起吊的最大重量为500~1000kg,本实施例采用2台电动提升机同时提升各龙骨构件及铝蜂窝板5、铝面板8,提升高度小于100米,本实施例选用型号为tsj-a的电动提升机。

28.请继续参考图4和图11,为了便于圆环形飘架排水,其外侧设有挑檐结构,上述步骤s1中,第一主龙骨3的弯曲形状与圆环形飘架纵截面的形状相匹配,本实施例的第一主龙骨3由两根呈夹角设置的杆件于工厂组装焊接而成,并于现场直接吊装施工,第一主龙骨3采用预先组装的单元形式并整体吊装及安装,而且第一主龙骨3安装精度比较高,可以有效的缩短工期。

29.上述步骤s1中,环形走道板11通过紧固件(图中未示出)可拆卸式连接于主体钢结构,紧固件至少包括多个抱箍、基座,相邻两块环形走道板11的端部相拼接并螺栓连接于基

座,抱箍套设于主体钢结构,且抱箍的两端贯穿基座并由螺母锁紧固定,拆装方便,由于吊装设备40和环形走道板11均通过紧固件可拆卸式连接于主体钢结构,大幅减少了施工现场的焊接工作量,提高了施工效率,保障了施工安全。

30.上述步骤s1之前还包括,先采用数字化技术模拟圆环形飘架的安装施工,待数字化模拟每个安装步骤需要的设备和人员都准备充分之后,再实施现场安装施工,有利于施工的有序推进,为整体安装工程节约了工期。

31.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1