一种膨胀式原竹结构连接装置及其制备方法

1.本发明涉及原竹结构固定技术领域,尤其是一种膨胀式原竹结构连接装置及其制备方法。

背景技术:

2.竹是多年生木质化植物,具地上茎(竹杆)和地下茎(竹鞭)。竹杆常为圆筒形,由节间和节连接而成,节间常中空,节由箨环和杆环构成。

3.竹材由于内部结构独特,在物理力学特性方面具有强度高、韧性好、可塑性好,密度小,在抗拉、抗压及抗弯性能等方面有优于普通木材、钢材、混凝土等材料的诸多特点。同时,竹材是一种可再生资源,其生产与建造能耗低,对环境污染小,因而能广泛应用于建筑与土木工程中。

4.在建筑与土木工程的应用中,需要对原竹进行可塑性加工,加工过程中原竹结构之间的连接成为技术难点,连接后的结构体系总没有原竹体系那样的受力性能及外观表征,通常的连接方式有以下几种:

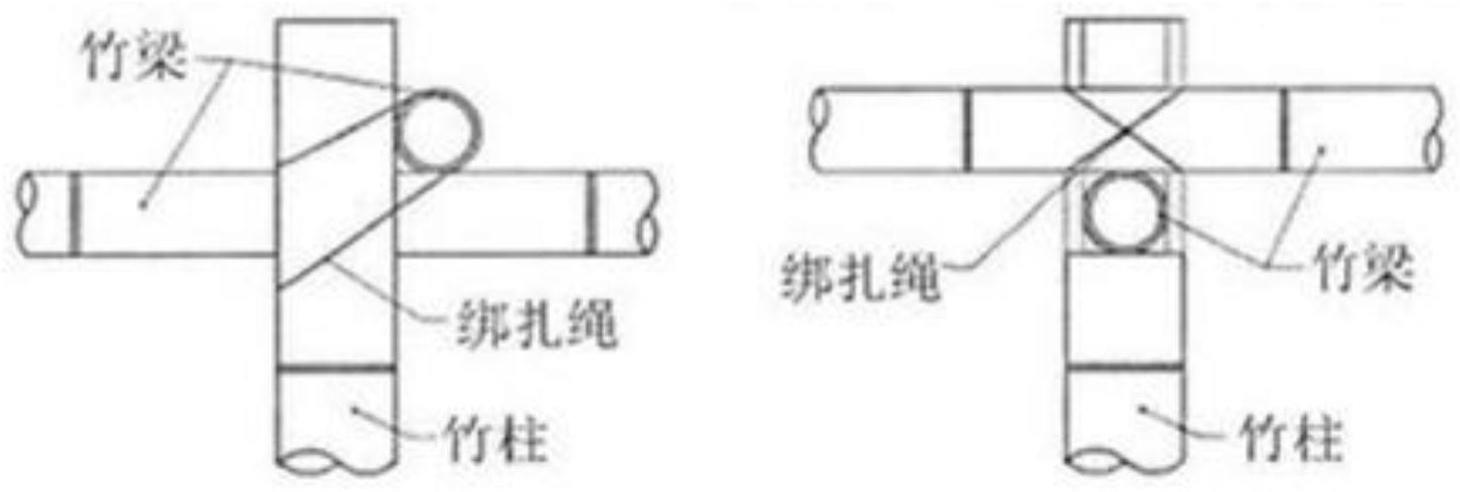

5.(1)绑扎:绑扎是原竹建筑最原始、最基本的结构性节点连接方式。在这种节点构造中,连接件为棕绳或铁丝,被连接件为原竹,基本受力原理为利用节点处的摩擦力抵抗各种外力。但存在的问题是结构强度很低,连接件棕绳通常暴露在外部环境下,容易引起腐蚀、脱落等。

6.(2)绑扎+榫接:采用绑扎和榫接结合的方式制作原竹建筑结构性节点是对单纯的绑扎节点进行的改良,其构造原理主要来自对于木结构榫卯节点为的模仿和传承,如图1所示。与木结构常用的榫卯节点不同的是由于原竹材料本身的特性,以及加工的难度,单纯的构件穿插和相互固定并不能保证节点的牢固性,通宵需要借助竹钉、木楔等辅助固定件以及棕绳或铁丝等绑扎件对节点进行加强固定,影响竹子的整体受力外观形象;

7.(3)穿套式连接节点:其主要用于直径一大一小两根原竹进行穿套连接,基本做法为在较大原竹上打出符合原竹尺寸的洞口,再利用竹钉和胶水连接两根原竹,对其进行固定,如图2所示。这种做法的主要问题是打竹孔破坏竹体整体性、胶水易失效、连接强度较低;

8.(4)预制金属件+原竹:是利用预制金属件作为连接件的原竹建筑结构性节点构造做法。通常用金属箍固定原竹,用预制金属连接件通过焊接或螺栓将两根竹材进行连接,如图3所示。这种连接方式的问题是金属构件裸露在外,容易引起锈蚀,同时两种材料的不匹配会导致较大的压力对原竹竹秆产生一定的破坏。原竹外观也受到一定影响;

9.(5)预制金属件+混凝土+原竹:是利用金属件固定原竹材,再将预制金属件预埋在混凝土中,如图4所示。这种连接方式的问题同第(4)种连接形式。;

10.(6)使用简易金属连接件:是直接利用螺栓,其具体做法为在两根需要连接的原竹连接处分别打出符合螺杆直径尺寸大小的孔洞,再用一根螺杆进行连接,如图5所示。这种连接方式是要在原材上打孔,严重影响原竹材的受力性能,同时金属构件容易引起锈蚀,连

接件抗扭距能力较差。

技术实现要素:

11.本发明目的在于:针对上述问题,提供一种膨胀式原竹结构连接装置及制备方法,完全利用竹材绿色可再生优点,不外加其他影响可持续发展的高耗能材料;克服原材上面开孔洞影响其受力性能的做法;克服原竹套筒内外壁之间吻合不好,导致粘接不均匀,连接强度严重受损的问题;不对原竹材进行理想化的加工,克服加工成本高、效率底、耗时间等问题。

12.本发明是通过下述方案来实现的:

13.一种膨胀式原竹结构连接装置,包括外套筒、内套筒、膨胀芯和竹木楔;所述内套筒一端设置有膨胀端,所述膨胀芯穿过内套筒的膨胀端并卡接在内套筒中,所述内套筒的膨胀端设置在外套筒中;所述竹木楔设置在膨胀端与膨胀芯之间的间隙中,并随着内套筒膨胀端嵌入外套筒的深度加大使竹木楔与膨胀端紧密接触,迫使内套筒的膨胀端与外套筒的内壁紧密接触。

14.基于上述一种膨胀式原竹结构连接装置的结构,所述外套筒设置有竹条加固层,通过结构胶将竹条加固层与外套筒固定连接。

15.基于上述一种膨胀式原竹结构连接装置的结构,所述内套筒包括膨胀端、连接端、第一杆环和外端部;所述膨胀端为多个长度一致的等分劈裂端;所述连接端与膨胀端连接,所述第一杆环设置在连接端和外端部之间。

16.基于上述一种膨胀式原竹结构连接装置的结构,所述内套管的外径小于外套管的内径,所述等分劈裂端为5~10等分劈裂。

17.基于上述一种膨胀式原竹结构连接装置的结构,所述膨胀芯包括锥体部和圆柱部,所述锥体部和圆柱部为一体结构;所述圆柱部的直径为外套筒的内径-2.5倍内套筒的壁厚。

18.基于上述一种膨胀式原竹结构连接装置的结构,所述圆柱部长度尺寸与内套筒膨胀端劈裂部分长度相同,所述锥体部的长度尺寸与圆柱部的尺寸相同;且锥体部直径尺寸约为圆柱端部直径尺寸的二分之一。

19.基于上述一种膨胀式原竹结构连接装置的结构,所述竹木楔包括木楔端部和楔舌;所述木楔端部和楔舌分别设置在竹木楔的两端,所述木楔端部的宽度为内套筒膨胀端劈裂部分的宽度,木楔端部的长度等于内套筒劈裂部分长度;楔舌的长度也等于内套筒劈裂部分长度。

20.本方案还提供一种制备膨胀式原竹结构连接装置的制备方法,其具体包括以下步骤:

21.步骤一:外套筒竹条加固,在外套筒用竹条浸结构胶缠绕,形成螺丝状的外表面;

22.步骤二:内套筒膨胀端制作,选择带有节环的竹材内套筒,节环到套入端的距离等于内套筒膨胀芯的长度,将筒入端用工具沿套筒外壁竖向按预定的距离进行分割为距离等分劈裂;

23.步骤三:内套筒膨胀芯制作,将一块实心木加工成一端为圆柱另一端为圆锥形的结构;

24.步骤四:加工制斜坡式竹木楔,竹木楔一端为斜坡形;

25.步骤五:内外套筒膨胀节点连接;

26.a、将膨胀芯直接筒入内套筒膨胀端,将膨胀芯锥体端部顶到内套筒竹节之上;此时内套筒膨胀端劈裂部分呈喇叭状;

27.b、将竹木楔插入内套筒膨胀端与膨胀芯之间的每一片距离等分劈裂下,楔舌端部外露一定长度,保证裹紧后的直径尺寸小于外套筒内径尺寸;

28.c、用胶带将内套筒膨胀端呈喇叭劈裂部分与竹木楔及套筒膨胀芯分段四周裹体收紧;

29.d、将外套筒内壁涂上缓凝型结构胶,把上述c中胶带四周裹体收紧的带有木楔端的部分筒入外套筒,当竹木楔接触到外套筒竹节时,内外套筒之间开始进行加压,此时,竹木楔端部进入内套筒壁与锥体膨胀芯(楔)之间,随着木楔端部的逐步推进,内外套筒壁之间开始膨胀加压;

30.e、当加压至内套筒劈裂部分端部接触到外套筒竹节时,加压停止,至少形成10厘米以上的严丝合缝的膨胀粘接端,静放若干时辰后,完成膨胀式竹节点连接。

31.在步骤三中,所述圆柱端部直径尺寸为外套筒内径减去内套筒2.5倍壁厚,膨胀端圆柱长度尺寸等于内套筒膨胀端劈裂部分长度,锥体长度尺寸与膨胀端圆柱尺寸相等,锥体端部直径尺寸约为圆柱端部直径尺寸的二分之一。

32.在步骤四中,所述木楔端部厚度等于内套筒厚度尺寸,木楔宽度为内套筒劈裂部分宽度(5-10厘米),长度等于内套筒劈裂部分长度(10厘米左右),楔舌长度10厘米左右。

33.综上所述,由于采用了上述技术方案,本发明的有益效果是:

34.1、本发明只用竹材(绿色可持续建材),不破坏原竹材(指不在原竹材上打孔、挖槽)的原则,利用膨胀螺栓工作原理,增强原竹套筒内外壁之间的吻合性(严丝合缝),降低加工成本、提高连接强度(经测试膨胀连接后竹材节点的抗拉强度几乎能够达到原竹材强度),对原竹材进行内外套筒膨胀法稳固连接。

35.2、本发明发明完全利用竹材绿色可再生优点,不外加其他影响可持续发展的高耗能材料;克服原材上面开孔洞影响其受力性能的做法;克服原竹套筒内外壁之间吻合不好,导致粘接不均匀,连接强度严重受损的问题;不对原竹材进行理想化的加工,克服加工成本高、效率底、耗时间等问题。

附图说明

36.图1~图5是不同现有技术的示意图;

37.图6是本发明中外套筒的结构示意图;

38.图7是本发明中内套筒的结构示意图;

39.图8是本发明中膨胀芯的结构示意图;

40.图9是本发明中膨胀芯插入到内套筒的结构示意图;

41.图10是本发明中竹木楔的结构示意图;

42.图11是本发明检修隔离组件关闭时的结构示意图;

43.图12是本发明中竹木楔插入到膨胀端和膨胀芯之间空间的结构示意图;

44.图13是图12被胶带固定的结构示意图;

45.图14是本发明整体的组装结构示意图;

46.附图说明:1、外套筒;2、内套筒;3、膨胀芯;4、竹木楔;5、竹节;6、结构胶;11、竹条加固层;21、膨胀端;22、连接端;23、第一杆环;24、外端部;31、锥体部;32、圆柱部;41、木楔端部;42、楔舌。

具体实施方式

47.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

48.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

49.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或多个该特征。

51.实施例1

52.如图6~14所示,一种膨胀式原竹结构连接装置,包括外套筒1、内套筒2、膨胀芯3和竹木楔4;所述内套筒2一端设置有膨胀端21,所述膨胀芯3穿过内套筒2的膨胀端21并卡接在内套筒2中,所述内套筒2的膨胀端21设置在外套筒1中;所述竹木楔4设置在膨胀端21与膨胀芯3之间的间隙中,并随着内套筒2膨胀端21嵌入外套筒1的深度加大使竹木楔4与膨胀端21紧密接触,迫使内套筒2的膨胀端21与外套筒1的内壁紧密接触。

53.基于上述结构,当内套筒2推入到外套筒1中时,在卡接在内套筒2膨胀端21与膨胀芯3之间的竹木楔4在与外套筒1中的竹节5接触,随着内套筒2推入到外套筒1中深度加深时,竹木楔4与外套筒1的竹节5接触,使竹木楔4远离外套筒1竹节5的端面嵌入到膨胀芯3和膨胀端21之间的间隙更深,使内套筒2膨胀端21与外套筒1的内壁接触跟紧密,完成稳定连接。

54.所述外套筒1设置有竹条加固层11,通过结构胶6将竹条加固层11与外套筒1固定连接;

55.所述内套筒2包括膨胀端21、连接端22、第一杆环23和外端部24;所述膨胀端21为多个长度一致的等分劈裂端;所述连接端22与膨胀端21连接,所述第一杆环23设置在连接端22和外端部24之间;

56.所述内套管的外径小于外套管的内径,使内套管能够顺畅的插入到外套筒1中;所述膨胀端21到第一杆环23的距离为内套筒2卡接到外套筒1的卡接距离。

57.所述等分劈裂端为5~10等分劈裂;保证膨胀效果,与后期的膨胀接触力度,使连接强度更好。

58.所述膨胀芯3包括锥体部31和圆柱部32,膨胀芯3为实心木质结构,所述锥体部31

和圆柱部32为一体结构;

59.所述圆柱部32的直径为外套筒1的内径-2.5倍内套筒2的壁厚,保证膨胀芯3嵌入到内套筒2后将内套筒2劈裂壁收紧时还能够捅到外套筒1内中。

60.所述圆柱部32长度尺寸与内套筒2膨胀端21劈裂部分长度相同,所述锥体部31的长度尺寸与圆柱部32的尺寸相同;且锥体部31直径尺寸约为圆柱端部直径尺寸的二分之一;

61.所述竹木楔4包括木楔端部41和楔舌42;所述木楔端部41和楔舌42分别设置在竹木楔4的两端,所述木楔端部41的宽度为内套筒2膨胀端21劈裂部分的宽度,木楔端部41的长度等于内套筒2劈裂部分长度;楔舌42的长度也等于内套筒2劈裂部分长度;

62.通过本方案,只用竹材(绿色可持续建材),不破坏原竹材(指不在原竹材上打孔、挖槽)的原则,利用膨胀螺栓工作原理,增强原竹套筒内外壁之间的吻合性(严丝合缝),降低加工成本、提高连接强度(经测试膨胀连接后竹材节点的抗拉强度几乎能够达到原竹材强度),对原竹材进行内外套筒1膨胀法稳固连接。

63.实施例2

64.基于上述实施例1,本方案提供一种膨胀式原竹结构连接方法,其具体包括以下步骤:

65.步骤一:外套筒1竹条加固,外为防止原竹外套筒1空心劈裂,外套筒1用竹条(竹条是用竹筒开片后,用刀劈成具有一定规格尺寸(5毫米左右)、横断面基本为矩形的长条状竹片)浸结构胶6缠绕,形成螺丝状的外表面,外套筒1竹条加固长度约为20厘米以上;如图6所述

66.步骤二:内套筒2膨胀端21制作,选择竹材内套筒2(直径小于外套筒1,保证能够非常顺畅地筒到外套筒1内),内套筒2要有节环,节环到套入端的距离等于内套筒2膨胀芯3(楔)的长度,将筒入端用刀等工具沿套筒外壁竖向按5-10厘米一片的距离等分劈裂,长度为20厘米以上。如图7所述

67.步骤三:内套筒2膨胀芯3(楔)制作,找一块实心木,做成圆柱+圆锥形状,圆柱端部直径尺寸为“外套筒1内径减去内套筒22.5倍壁厚(保证木楔捅到内套筒2后将内套筒2劈裂壁收紧后还能够捅到外套筒1内)”,膨胀端21圆柱长度尺寸等于内套筒2膨胀端21劈裂部分长度,锥体长度尺寸与膨胀端21圆柱尺寸相等,锥体端部直径尺寸约为圆柱端部直径尺寸的二分之一。如图8所示

68.步骤四:加工制斜坡式竹木楔4,木楔端部41厚度等于内套筒2厚度尺寸,木楔宽度为内套筒2劈裂部分宽度(5-10厘米),长度等于内套筒2劈裂部分长度(10厘米左右),楔舌42长度10厘米左右;如图10所示;

69.步骤五:内外套筒1膨胀节点连接,

70.a、先把内套筒2膨胀芯3(楔)直接筒入内套筒2膨胀端21,将膨胀芯3(楔)锥体端部顶到竹节5(箨环)之上;此时内套筒2膨胀端21劈裂部分呈喇叭状,如图9所示;

71.b、斜坡式竹木楔4插入内套筒2劈裂壁部分(要在每一片劈裂壁下面均放一根斜坡式竹木楔4),楔舌42端部外露一定长度,保证裹紧后的直径尺寸小于外套筒1内径尺寸;如图11所示;

72.c、利用竹壁的柔韧性,用较窄的胶带将内套筒2膨胀端21呈喇叭劈裂部分与斜坡

式竹木楔4及套筒膨胀芯3(楔)分段四周裹体收紧,如图12所示;

73.d、首先将竹条加固过的外套筒1内壁涂上缓凝型结构胶6,把上述胶带四周裹体收紧的带有木楔端的部分筒入外套筒1,当斜坡式竹木楔4接触到外套筒1竹节5(箨环)时,内外套筒1之间开始进行加压,此时,斜坡式竹木楔4大头端进入内套筒2壁与锥体膨胀芯3(楔)之间,随着斜坡式竹木楔4大头端的逐步推进,内外套筒1壁之间开始膨胀加压,如图13所示;

74.e、是至内套筒2劈裂部分端部接触到外套筒1竹节5(箨环)时,加压停止,至少形成10厘米以上的严丝合缝的膨胀粘接端,静放若干时辰(一般为缓凝型结构胶6的最终凝结时间)后,完成膨胀式竹节5点连接,如图14所示。

75.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1