一种用于UHPC柱模壳预制装置及方法与流程

一种用于uhpc柱模壳预制装置及方法

技术领域

1.本发明涉及到建筑工程领域,特别涉及到一种用于uhpc柱模壳预制装置及方法。

背景技术:

2.随着城市化的不断发展以及建筑工业化的不断推进,装配式建造技术应用越来越广泛,除了民用房屋建筑以及交通道路工程建设外,大型公共建筑也逐渐开始采用装配式建造方式,一方面有助于加快施工进度,另一方面符合环境友好发展理念。但是由于大型公共建筑大空间的特点导致构件尺寸也较为庞大这就给运输和起吊带来了一系列问题,因此将整体预制结构转向局部预制,采用超高强混凝土预制结构外层壳构件后运输至现场安装再进行内部混凝土浇筑。

3.专利号cn108612189a公开了一种预制uhpc壳局部增强的装配式混凝土框架结构,包括柱脚环形预制uhpc壳体、预制混凝土柱、梁端u形uhpc壳、预制混凝土叠合梁;所述预制混凝土柱在柱脚部位设置环形预制uhpc壳体;所述柱脚环形预制uhpc壳体与箍筋和灌浆套筒预制为一体;所述预制混凝土叠合梁梁端通过u形预制uhpc壳形成u形键槽;所述梁端u形uhpc壳与箍筋预制为一体,所述预制混凝土叠合梁下部采用小规格高强钢筋;叠合梁就位后,绑扎梁上部纵筋,然后现场浇筑叠合层混凝土形成整体结构,该发明在于提升装配式框架结构抗震性能。

4.超高性能混凝土(ultra-high performance concrete,简称uhpc)具有超高强、高韧、高抗渗和高耐腐蚀等优异性能,有望成为下一代基础设施建设的基本材料,现有技术采用在柱模壳安装位置先进行模具安装,在进行混凝土浇筑,受到受到柱模壳安装位置的限制,浇筑不便,建造周期长。

技术实现要素:

5.本发明的目的在于克服上述现有技术中存在的不足,提供一种用于uhpc柱模壳预制装置及方法,本发明的装置和方法通过预制大型柱模壳采用uhpc混凝土进行浇筑,无需内留插筋和锚筋,同时具有提升收缩的内模在混凝土浇筑完成后方便内模与混凝土内壁脱离。

6.为了实现上述发明目的,本发明专利提供的技术方案如下:

7.一种用于uhpc柱模壳预制装置,该装置包括外模、内模、底模、操作平台、移动扶梯、布料器和顶盖板,所述底模下端面固定安装在施工平台上,所述内模安装在所述底模上端面,所述外模安装在所述内模外侧,所述外模底部端面与所述底模上端面连接,所述操作平台安装在所述外模上部侧面,施工人员通过所述移动扶梯进出操作平台,所述布料器安装在所述外模上部端面,所述顶盖板安装在所述布料器上端面;所述外模整体呈空心圆柱体形,所述外模为两个半圆形钢板拼接而成,所述外模的两个半圆形钢板拼接处通过偏心式快速锁紧装置连接固定;所述内模整体为空心圆柱体形,所述内模包括半圆形钢板和弧形板,所述半圆形钢板共有两个,所述弧形板共有两个,所述半圆形钢板侧面分别与弧形板

侧面连接,所述内模内壁上安装多个内模支撑装置,所述内模支撑装置包括内模活络门、转轴螺杆和中心提拉装置;所述中心提拉装置安装在所述内模中心,所述中心提拉装置侧面分别与所述转轴螺杆一端连接,所述转轴螺杆另一端分别与所述内模活络门一端连接,所述内模活络门另一端分别与所述弧形板内壁连接,所述内模活络门侧面与所述内模内壁通过螺栓连接。

8.上述外模和所述内模底部端面均安装在所述底模上部端面上,所述外模端面和所述内模端面与所述底模端面为同一圆心,所述外模与所述内模之间的间距不大于35mm,所述外模和所述内模高度大于等于4500mm,所述外模与所述内模之间的间距用于高强uhpc混凝土浇筑,浇筑完成的柱模壳强度等级大于等于100mpa。

9.上述外模通过高精度数控机床加工,所述外模外壁通过抛丸喷砂喷漆,所述环向法兰板与所述外模外壁连接,所述外模外壁上连接多个环向法兰板,所述环向法兰板与所述外模长度方向垂直,所述环向法兰板平行安装,所述竖筋板安装在所述外模外壁上,所述竖筋板以均匀间隔分布在所述外模外壁上,所述竖筋板与所述外模长度方向平行。

10.上述外模的两个半圆形钢板拼接处端面有通孔,所述偏心式快速锁紧装置通过所述外模的两个半圆形钢板拼接处通孔固定连接所述外模的两个半圆形钢板,所述偏心式快速锁紧装置对称分布在所述外模拼接处,所述外模拼接处设置有橡胶条,所述外模与所述底模连接处设置有橡胶条。

11.上述内模支撑装置中的所述中心提拉装置通过中心提升架连接,所述中心提升架与所述内模端面中心连接线重合,所述中心提升架外壁安装方形空心管,所述方形空心管外壁与所述内模内壁通过支撑杆连接,所述中心提升架在所述方形空心管内上下移动,所述中心提升架在所述方形空心管内上下移动时通过转轴螺杆带动内模活络门收缩,所述内模内壁最上层安装的所述中心提拉装置上部端面安装吊台,所述吊台上有通孔,所述内模中的半圆形钢板与弧形板拼接处设置有橡胶条,所述内模与所述底模连接处设置有橡胶条。

12.上述内模通过高精度数控机床加工,所述环向法兰板与所述内模内壁连接,所述内模内壁上连接多个环向法兰板,所述环向法兰板与所述内模长度方向垂直,所述环向法兰板平行安装,所述竖筋板安装在所述内模内壁上,所述竖筋板以均匀间隔分布在所述内模内壁上,所述竖筋板与所述内模长度方向平行。

13.上述底模整体为圆柱体形,所述底模包括底模圆台和面板,所述底模圆台上部端面与所述面板底部端面通过筋板焊接固定,所述面板为圆柱体形。

14.一种用于uhpc柱模壳预制的方法,该方法具体包括如下步骤:

15.第一步,准备uhpc柱模壳预制专有装置,该装置包括外模、内模、底模、操作平台、移动扶梯、布料器和顶盖板,所述底模下端面固定安装在操作平台上,所述内模安装在所述底模上端面,所述外模安装在所述内模外侧,所述外模底部端面与所述底模上端面连接,所述操作平台安装在所述外模上部侧面,施工人员通过所述移动扶梯进出操作平台,所述布料器安装在所述外模上部端面,所述顶盖板安装在所述布料器上端面;所述外模整体呈空心圆柱体形,所述外模为两个半圆形钢板拼接而成,所述外模的两个半圆形钢板拼接处通过偏心式快速锁紧装置连接固定;所述内模整体为空心圆柱体形,所述内模包括半圆形钢板和弧形板,所述半圆形钢板共有两个,所述弧形板共有两个,所述半圆形钢板侧面分别与

弧形板侧面连接,所述内模内壁上安装多个内模支撑装置,所述内模支撑装置包括内模活络门、转轴螺杆和中心提拉装置;所述中心提拉装置安装在所述内模中心,所述中心提拉装置侧面分别与所述转轴螺杆一端连接,所述转轴螺杆另一端分别与所述内模活络门一端连接,所述内模活络门另一端分别与所述弧形板内壁连接,所述内模活络门侧面与所述内模内壁通过螺栓连接;

16.第二步,将底模固定在施工平台上,并在底模面板上涂抹脱模剂;

17.第三步,底模安装完成后,先在内模外壁涂抹脱模剂,涂抹完成后,再将内模通过起吊机吊装至底模上,使内模底部端面与底模上端面连接固定;

18.第四步,内模安装完成后,在外模内壁上涂抹脱模剂,并在在外模外壁上安装固定好附着式振捣设备,附着式振捣设备在外模内壁上从下而上对称分布,最后分别将外模的两个半圆形钢板分别吊装底模面板上,外模的两个半圆形钢板底部端面与底模上部端面连接,使外模的两个半圆形钢板拼接处的通孔重合并通过偏心式快速锁紧装置连接固定;

19.第五步,外模安装完成后,在内模与外模之间的上部和下部分别预埋膜壳开孔件,再进行外模和内模拼接检验;

20.第六步,外模和内模拼接检验合格后,在外模上部安装操作平台,施工人员通过移动扶梯进出操作平台,在外模和内模上部端面安装布料器,布料器顶部端面上安装顶盖板,使内模顶部为封闭状态;

21.第七步,在布料器和顶盖板安装完成后,施工人员通过移动扶梯进出操作平台进行混凝土浇筑;

22.第八步,在混凝土浇筑的过程中,随着混凝土浇筑的高度升高逐渐开启外模外壁上的附着式振捣器,同时在外模与内模间距中插入两个插入式振捣棒配合附着式振捣器进行浇筑振捣;

23.第九步,当混凝土浇筑完成且混凝土强度满足后进行拆模,先去除外模上部的操作平台和布料器,再去除内模上部端面顶盖板,使吊机通过提升内模顶部中心提拉装置上的吊台,吊台通过带动中心提升架使内模活络门分别向下和向内模内部收缩,内模活络门带动弧形板向内模内部运动使内模直径变小,内模与完成浇筑的混凝土内壁脱离,待内模拆除后,将偏心式快速锁紧装置打开,再分别使外模的两个半圆形钢板与完成浇筑的混凝土外壁脱离,完成柱模壳的脱模工作;

24.第十步,柱模壳脱模完成后,通过柱模壳上的模壳开孔将柱模壳吊装在施工位置后,再进行柱模壳内部混凝土的浇筑。

25.上述第三步中的内模安装在底模上部端面时,内模内壁上的支撑装置中的调节花篮和内模活络门与内模内壁垂直,将内模内壁直径支撑到最大。

26.上述第七步中的布料器整体呈敞开的漏斗式形状,所述布料器由两个环形件组成,两个环形件分别安装在所述内模顶部端面和所述外模顶部端面上,两个环形件通过三角板连接,所述三角板均匀分布在环形件上,所述三角板上开有通孔。

27.基于上述方案,本发明的装置和方法经过实践应用取得了如下积极有益的效果:

28.1.本发明通过在内模内壁上设置支撑装置,在混凝土浇筑完成后,通过提升中心提拉装置使内模收缩与混凝土内壁分离,便于内模拆除,提高施工效率。

29.2.本发明通过偏心式快速锁紧装置将外模的两个半圆形钢板固定连接,提高了混

凝土浇筑时的安全性,使外模具有防爆功能,同时偏心式快速锁紧装置提高了外模安装效率。

30.3.在外模和内模上部端面设置布料器方便混凝土浇筑,提高了混凝土浇筑的速率,同时采用附着式振捣器和插入式振捣棒进行混凝土浇筑振捣,提高了混凝土浇筑后成型面的质量。

附图说明

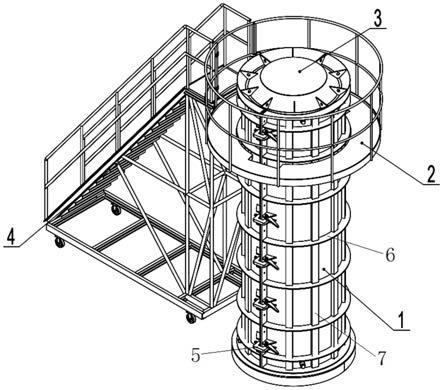

31.图1是本发明一种用于uhpc柱模壳预制装置中的柱模壳预制装置整体装配图。

32.图2是本发明一种用于uhpc柱模壳预制装置中的柱模壳预制装置剖面图。

33.图3是本发明一种用于uhpc柱模壳预制装置中的外模俯视图。

34.图4是本发明一种用于uhpc柱模壳预制装置中的内模俯视图。

35.图5是本发明一种用于uhpc柱模壳预制装置中的柱模壳剖面图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

37.如图1所示,本发明作为一种用于uhpc柱模壳预制装置,该装置包括外模1、内模13、底模14、操作平台2、移动扶梯4、布料器8和顶盖板3,所述底模14下端面固定安装在施工平台上,所述内模13安装在所述底模14上端面,所述外模1安装在所述内模13外侧,所述外模1底部端面与所述底模14上端面连接,所述操作平台2安装在所述外模1上部侧面,施工人员通过所述移动扶梯4进出操作平台2,所述布料器8安装在所述外模1上部端面,所述顶盖板3安装在所述布料器8上端面;所述外模1整体呈空心圆柱体形,所述外模1为两个半圆形钢板拼接而成,所述外模1的两个半圆形钢板拼接处通过偏心式快速锁紧装置5连接固定;所述内模13整体为空心圆柱体形,所述内模13包括半圆形钢板和弧形板17,所述半圆形钢板共有两个,所述弧形板17共有两个,所述半圆形钢板侧面分别与弧形板17侧面连接,所述内模13内壁上安装多个内模支撑装置,所述内模支撑装置包括内模活络门12、转轴螺杆11和中心提拉装置10;所述中心提拉装置10安装在所述内模13中心,所述中心提拉装置10侧面分别与所述转轴螺杆11一端连接,所述转轴螺杆11另一端分别与所述内模活络门12一端连接,所述内模活络门12另一端分别与所述弧形板17内壁连接,所述内模活络门12侧面与所述内模13内壁通过螺栓连接。

38.上述外模1和所述内模13底部端面均安装在所述底模14上部端面上,所述外模1端面和所述内模13端面与所述底模14端面为同一圆心,所述外模1与所述内模13之间的间距不大于35mm,所述外模1和所述内模13高度不小于4500mm,所述外模1与所述内模13之间的间距用于高强uhpc混凝土浇筑,浇筑完成的柱模壳19强度等级不小于100mpa;外模1和内模13与底模14同一圆心提高了柱模壳19安装过程的稳定性,提高了后续混凝土浇筑的安全性。

39.上述外模1通过高精度数控机床加工,所述外模1外壁通过抛丸喷砂喷漆,所述环

向法兰板6与所述外模1外壁连接,所述外模1外壁上连接多个环向法兰板6,所述环向法兰板6与所述外模1长度方向垂直,所述环向法兰板6平行安装,所述竖筋板7安装在所述外模1外壁上,所述竖筋板7以均匀间隔分布在所述外模1外壁上,所述竖筋板7与所述外模1长度方向平行,外模1为6mm钢板制,环向法兰板6采用厚为12mm钢板、宽为120mm钢板制,竖筋板7采用10mm槽钢,环向法兰板6和竖筋板7提高了外模的整体强度,提高了后续混凝土浇筑的安全性。

40.上述外模1的两个半圆形钢板拼接处端面有通孔,所述偏心式快速锁紧装置5通过所述外模1的两个半圆形钢板拼接处通孔固定连接所述外模1的两个半圆形钢板,所述偏心式快速锁紧装置5对称分布在所述外模1拼接处,所述外模1拼接处设置有橡胶条;外模1拼接处设置的橡胶条提高外模1拼接处的密封性,防止混凝土浇筑时漏浆。

41.所述内模13支撑装置中的所述中心提拉装置10通过中心提升架101连接,所述中心提升架101与所述内模13端面中心连接线重合,所述中心提升架101外壁安装方形空心管16,所述方形空心管16外壁与所述内模13内壁通过支撑杆15连接,所述中心提升架101在所述方形空心管16内上下移动,所述中心提升架101在所述方形空心管16内上下移动时通过转轴螺杆11带动内模活络门12收缩,所述内模13内壁最上层安装的所述中心提拉装置10上部端面安装吊台9,所述吊台9上有通孔,所述内模13中的半圆形钢板与弧形板17拼接处设置有橡胶条,所述内模13与所述底模14连接处设置有橡胶条;内模13拼接处设置的橡胶条提高了内模13拼接处的密封性,防止混凝土浇筑时漏浆。

42.上述内模13通过高精度数控机床加工,所述环向法兰板与所述内模13内壁连接,所述内模13内壁上连接多个环向法兰板,所述环向法兰板与所述内模13长度方向垂直,所述环向法兰板平行安装,所述竖筋板安装在所述内模13内壁上,所述竖筋板以均匀间隔分布在所述内模13内壁上,所述竖筋板与所述内模13长度方向平行;环向法兰板和竖筋板提高了内模13的整体强度,提高了后续混凝土浇筑的安全性。

43.上述底模14整体为圆柱体形,所述底模14包括底模圆台和面板,所述底模14圆台上部端面与所述面板底部端面通过筋板焊接固定,所述面板为圆柱体形;底模14直径为1800mm,高度为170mm,面板采用20mm厚的钢板,筋板为1200mm钢板,底模14上部端面设置有钢板提高了底模14承重性,提高了混凝土浇筑安全性。

44.本发明还有一种用于uhpc柱模壳预制的方法,该方法具体包括如下步骤:

45.第一步,准备uhpc柱模壳预制专有装置,该装置包括外模1、内模13、底模14、操作平台2、移动扶梯4、布料器8和顶盖板3,所述底模14下端面固定安装在施工平台上,所述内模13安装在所述底模14上端面,所述外模1安装在所述内模13外侧,所述外模1底部端面与所述底模14上端面连接,所述操作平台2安装在所述外模1上部侧面,施工人员通过所述移动扶梯4进出操作平台2,所述布料器8安装在所述外模1上部端面,所述顶盖板3安装在所述布料器8上端面;所述外模1整体呈空心圆柱体形,所述外模1为两个半圆形钢板拼接而成,所述外模1的两个半圆形钢板拼接处通过偏心式快速锁紧装置5连接固定;所述内模13整体为空心圆柱体形,所述内模13包括半圆形钢板和弧形板17,所述半圆形钢板共有两个,所述弧形板17共有两个,所述半圆形钢板侧面分别与弧形板17侧面连接,所述内模13内壁上安装多个内模支撑装置,所述内模支撑装置包括内模活络门12、转轴螺杆11和中心提拉装置10;所述中心提拉装置10安装在所述内模13中心,所述中心提拉装置10侧面分别与所述转

轴螺杆11一端连接,所述转轴螺杆11另一端分别与所述内模活络门12一端连接,所述内模活络门12另一端分别与所述弧形板17内壁连接,所述内模活络门12侧面与所述内模13内壁通过螺栓连接;

46.第二步,将底模14固定在平台上,并在底模14上端面涂抹脱模剂;脱模剂在混凝土浇筑完成后方便柱模壳19与底模14分离;

47.第三步,底模14安装完成后,先在内模13内壁涂抹脱模剂,涂抹完成后,再将内模13通过起吊机吊装至底模14上,使内模13底部端面与底模14上端面连接固定;脱模剂在混凝土浇筑完成后方便柱模壳19与内13模分离;

48.第四步,内模13安装完成后,在外模1内壁上涂抹脱模剂,并在在外模1内壁上安装固定好附着式振捣设备,附着式振捣设备在外模1外壁上从下而上对称分布,最后分别将外模1的两个半圆形钢板分别吊装底模14面板上,外模1的两个半圆形钢板底部端面与底模14上部端面连接,使外模1的两个半圆形钢板拼接处的通孔重合并通过偏心式快速锁紧装置5连接固定;脱模剂在混凝土浇筑完成后方便柱模壳19与外模1分离;

49.第五步,外模1安装完成后,在内模13与外模1之间的上部和下部分别预埋膜壳开孔件,再进行外模1和内模13拼接检验;

50.第六步,外模1和内模13拼接检验合格后,在外模1上部安装操作平台2,施工人员通过移动扶梯4进出操作平台2,在外模1和内模13上部端面安装布料器8,布料器8顶部端面上安装顶盖板3,使内模13顶部为封闭状态;

51.第七步,在布料器8和顶盖板3安装完成后,施工人员通过移动扶梯4进出操作平台2进行混凝土浇筑;

52.第八步,在混凝土浇筑的过程中,随着混凝土浇筑的高度升高逐渐开启外模1外壁上的附着式振捣器,同时在外模1与内模13间距中插入两个插入式振捣棒配合附着式振捣器进行浇筑振捣;

53.第九步,当混凝土浇筑完成且混凝土强度满足后进行拆模,先去除外模1上部的操作平台2和布料器8,再去除内模上部端面顶盖板3,使吊机通过提升内模13顶部中心提拉装置10上的吊台9,吊台9通过带动中心提升架101使内模活络门12分别向下和向内模13内部收缩,内模活络门12带动弧形板17向内模13内部运动,使内模13直径变小,内模13与完成浇筑的混凝土内壁脱离,待内模13拆除后,将偏心式快速锁紧装置5打开,再分别使外模1的两个半圆形钢板与完成浇筑的混凝土外壁脱离,完成柱模壳19的脱模工作;

54.第十步,柱模壳19脱模完成后,通过柱模壳19上的模壳开孔18将柱模壳19吊装在施工位置后,再进行柱模壳19内部混凝土的浇筑。

55.上述第三步中的内模13安装在底模14上部端面时,内模13内壁上的支撑装置中的转轴螺杆11和内模活络门12与弧形板17内壁垂直,将内模13内壁直径支撑到最大;内模13直径处于最大状态保证内模13与外模1之间的间距符合浇筑要求,同时使内模13侧面处于封闭状态,避免混凝土浇筑时发生漏浆,同时提高内模13安装的稳定性;转轴螺杆11可灵活调节内模活络门12和中心提拉装置10的连接距离,保证内模活络门12支撑强度。

56.上述第七步中的布料器8整体呈敞开的漏斗式形状,所述布料器8由两个环形件组成,两个环形件分别安装在所述内模13顶部端面和所述外模1顶部端面上,两个环形件通过三角板连接,所述三角板均匀分布在环形件上,所述三角板上开有通孔,布料器8上的三角

板圆孔方便布料器8的安装与拆卸,同时提高了布料器8整体强度。

57.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1