混凝土输送泵的制作方法

1.本实用新型涉及混凝土输送的技术领域,尤其是涉及一种混凝土输送泵。

背景技术:

2.混凝土输送泵广泛应用于建筑行业,但是现有的混凝土输送泵,由于搅拌机构的搅拌力度不够,混凝土骨料差的时候,经常出现搅拌卡死现象,且有可能堵管;此外,现有的混凝土输送泵,在工作过程中,尤其是在天气炎热的夏天,混凝土输送泵的液压系统很容易出现温度过高的现象,严重影响机器的运作和工作人员的人身安全。

3.因此,授权公告号为cn212613805u的中国专利公开了一种混凝土输送泵,包括机架、设置在机架上的泵体以及设置在机架上的料斗,料斗的上方开口处平行排列有多根隔离杆,料斗的开口形状为矩形,隔离杆的长度方向与料斗开口的宽度方向相平行,料斗的外侧壁上设置有支架,支架上倾斜设置有刮杆,刮杆位于隔离杆的上方,刮杆靠近隔离杆的一端设置有用于与隔离杆上的混凝土接触的刮料片,支架上设置有驱动刮杆沿着料斗开口的长度方向移动的驱动组件。

4.上述中的现有技术方案存在以下缺陷:结构复杂,实际应用过程中,物料粘稠度较高时,刮杆作用不明显,不便于混凝土原料进入到料斗中。

技术实现要素:

5.为了使混凝土原料更容易进入到料斗中,本技术提供一种混凝土输送泵。

6.本技术提供的一种混凝土输送泵,采用如下的技术方案:

7.一种混凝土输送泵,包括机架、设置在机架上的泵体以及设置在机架上的料斗,料斗的上方开口处平行排列有多根隔离杆,多根隔离杆形成了一个堆积面;而料斗的开口形状为矩形,隔离杆的长度方向与料斗开口的宽度方向相平行,机架顶部滑动连接有固定架,固定架上固定连接有驱动缸的缸体,驱动缸的活塞杆竖直向下设置,驱动缸的活塞杆底部固定连接有固定板,固定板水平设置,固定板固定连接有多组相邻设置的轴座,多组轴座沿固定板的长度方向阵列设置,每组轴座上均转动连接有转轴,每根转轴均沿固定板的宽度方向设置,每根转轴上均固定连接有下料板,每片下料板均设置于相邻两根隔离杆之间位置处,机架外侧固定连接有伺服电机,伺服电机的输出轴沿固定板的宽度方向设置,伺服电机的输出轴上固定连接有凸轮,固定板顶部靠近伺服电机一侧固定连接有立板,立板竖直设置,凸轮能够与立板抵接。

8.通过采用上述方案,用户使用时,将混凝土送至隔离杆上方,启动驱动缸,驱动缸的活塞杆竖直向下运动,驱动缸的活塞杆带动固定板竖直向下运动,固定板带动下料板进入相邻两根隔离杆之间,启动伺服电机,伺服电机带动凸轮转动,凸轮推动立板,立板带动固定板沿水平方向做往复运动,使下料板能够带动混凝土从相邻两根隔离杆之间落入料斗中。提高下料效率,节省人力。

9.优选的,每组轴座之间均设置有扭簧,扭簧套设于每根转轴外侧,扭簧一端固定连

接于固定板底部,扭簧另一端固定连接于转轴上,自然状态下下料板处于竖直状态。

10.通过采用上述方案,用户使用时,当用户使用完成后,启动驱动缸,驱动缸竖直向上运动,驱动缸带动固定板上升,扭簧带动下料板恢复竖直状态,能够使下次使用时,下料板能够更顺利地进入到相邻两根隔离杆之间。

11.优选的,机架靠近固定板一侧固定连接有第一t型滑轨,固定板对应第一t型滑轨位置处开设有第一t型滑槽,第一t型滑槽沿固定板的长度方向设置,第一t型滑轨滑动连接于第一t型滑槽中。

12.通过采用上述方案,用户使用时,第一t型滑轨和第一t型滑槽能够使固定板在往复运动过程中更加稳定,增加固定板的连接强度。

13.优选的,固定架底部固定连接有第二t型滑轨,机架顶部对应第二t型滑轨位置处开设有第二t型滑槽,第二t型滑槽沿固定板的长度方向设置,第二t型滑轨滑动连接于第二t型滑槽中。

14.通过采用上述方案,用户使用,第二t型滑轨和第二t型滑槽能够使固定架在运动过程中更加稳定,同时能够减小运动过程中的摩擦力。

15.优选的,固定板远离机架一侧转动连接有支板,支板上开设有半圆形的放置槽。

16.通过采用上述方案,用户使用时,能够将混凝土输送管卡接到放置槽上,使混凝土输送管固定牢固。

17.优选的,支板上转动连接有滑板。

18.通过采用上述方案,当混凝土输送管中的混凝土过于粘稠时,转动滑板使滑板倾斜设置于隔离杆上方,使混凝土输送管输送的混凝土能够沿滑板向下运动,防止混凝土原料太粘稠而能粘到料斗内壁上,难以清理。

19.优选的,滑板远离支板一侧固定连接有固定杆,固定杆远离滑板一端转动连接有锁紧杆。

20.通过采用上述方案,用户使用时,通过固定杆和锁紧杆能够使下滑板转动到隔离杆后,进行固定,使滑板保持固定。

21.综上所述,本实用新型具有以下有益效果:

22.1.用户能够通过伺服电机、驱动缸和下料板使混凝土能够更轻松地从隔离杆之间下落进入料斗中;

23.2.用户能够通过支板和放置板根据实际需求进行调节和使用,使下料更加稳定。

附图说明

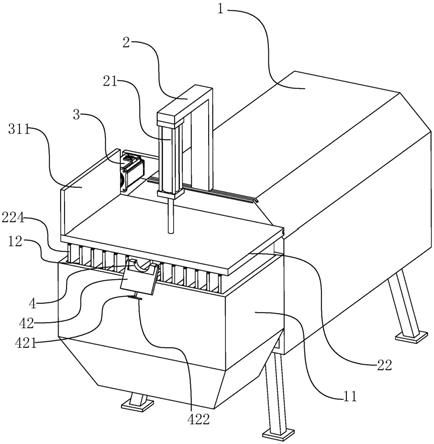

24.图1是本技术实施例的整体结构示意图;

25.图2是本技术实施例突出轴座和扭簧的示意图;

26.图3是本技术实施例突出伺服电机和凸轮的示意图;

27.图4是本技术实施例突出第一t型滑槽的剖视图。

28.图中,1、机架;11、料斗;12、隔离杆;2、固定架;21、驱动缸;22、固定板;221、轴座;222、转轴;223、扭簧;224、下料板;2241、斜面;3、伺服电机;31、凸轮;311、立板;32、第一t型滑轨;321、第一t型滑槽;33、第二t型滑轨;331、第二t型滑槽;4、支板;41、放置槽;42、滑板;421、固定杆;422、锁紧杆。

具体实施方式

29.以下结合附图1

‑

4对本技术作进一步详细说明。

30.本技术实施例公开一种混凝土输送泵,如图1和图2所示,包括机架1、设置在机架1上的泵体以及设置在机架1上的料斗11,料斗11的上方开口处平行排列有多根隔离杆12,多根隔离杆12形成了一个堆积面;而料斗11的开口形状为矩形,隔离杆12的长度方向与料斗11开口的宽度方向相平行。机架1顶部滑动连接有固定架2,固定架2上固定连接有驱动缸21的缸体,驱动缸21的活塞杆竖直向下设置,驱动缸21的活塞杆底部固定连接有固定板22,固定板22水平设置,固定板22固定连接有多组相邻设置的轴座221,多组轴座221沿固定板22的长度方向阵列设置,每组轴座221上均转动连接有转轴222,每根转轴222均沿固定板22的宽度方向设置,每组轴座221之间均设置有扭簧223,扭簧223套设于每根转轴222外侧,扭簧223一端固定连接于固定板22底部,扭簧223另一端固定连接于转轴222上,每根转轴222上均固定连接有下料板224,自然状态下下料板224处于竖直状态,每片下料板224均设置于相邻两根隔离杆12之间位置处。每片下料板224底部两侧位置处均开设有斜面2241,斜面2241由每片下料板224两侧向下料板224底部倾斜设置。用户使用时,将混凝土从混凝土罐中灌入料斗11中,由于混凝土量大,会导致混凝土在隔离杆12上停留,落料不畅,此时启动驱动缸21,驱动缸21带动固定板22竖直向下运动,固定板22带动下料板224竖直向下运动使每片下料板224均伸入相邻两根隔离杆12之间,将混凝土推入隔离杆12下方的料斗11中,使下料更加顺畅。

31.如图3和图4所示,机架1外侧固定连接有伺服电机3,伺服电机3的输出轴沿固定板22的宽度方向设置,伺服电机3的输出轴上固定连接有凸轮31,固定板22顶部靠近伺服电机3一侧固定连接有立板311,立板311竖直设置,凸轮31能够与立板311抵接。机架1靠近固定板22一侧固定连接有第一t型滑轨32,固定板22对应第一t型滑轨32位置处开设有第一t型滑槽321,第一t型滑槽321沿固定板22的长度方向设置,第一t型滑轨32滑动连接于第一t型滑槽321中。固定架2底部固定连接有第二t型滑轨33,机架1顶部对应第二t型滑轨33位置处开设有第二t型滑槽331,第二t型滑槽331沿固定板22的长度方向设置,第二t型滑轨33滑动连接于第二t型滑槽331中。用户使用时,启动伺服电机3,伺服电机3带动凸轮31转动,凸轮31带动固定板22沿水平方向做往复运动,下料板224在相邻两根隔离杆12之间运动,使混凝土能够更轻易地从隔离杆12之间落下进入到料斗11中。

32.如图1和图3所示,固定板22远离机架1一侧转动连接有支板4,支板4上开设有半圆形的放置槽41,支板4上转动连接有滑板42,滑板42远离支板4一侧固定连接有固定杆421,固定杆421远离滑板42一端转动连接有锁紧杆422。用户使用时,能够将混凝土输送的管路卡到半圆形的放置槽41上,使混凝土能够输送到料斗11中。当混凝土较为粘稠时,用户转动滑板42,使滑板42倾斜设置于隔离杆12上方,通过转动锁紧杆422,使锁紧杆422处于与隔离杆12相互垂直的状态,使滑板42能够固定,混凝土出料后能够沿滑板42下滑落入到隔离杆12上方,方便下料。

33.本技术实施例一种混凝土输送泵的实施原理为:用户使用时,将混凝土从混凝土罐中灌入料斗11中,由于混凝土量大,会导致混凝土在隔离杆12上停留,落料不畅,此时启动驱动缸21,驱动缸21带动固定板22竖直向下运动,固定板22带动下料板224竖直向下运动使每片下料板224均伸入相邻两根隔离杆12之间,将混凝土推入隔离杆12下方的料斗11中,

启动伺服电机3,伺服电机3带动凸轮31转动,凸轮31带动固定板22沿水平方向做往复运动,下料板224在相邻两根隔离杆12之间运动,使混凝土能够更轻易地从隔离杆12之间落下进入到料斗11中。在上料过程中,用户能够将混凝土输送的管路卡到半圆形的放置槽41上,使混凝土能够输送到料斗11中。当混凝土较为粘稠时,用户转动滑板42,使滑板42倾斜设置于隔离杆12上方,通过转动锁紧杆422,使锁紧杆422处于与隔离杆12相互垂直的状态,使滑板42能够固定,混凝土出料后能够沿下料板224下滑落入到隔离杆12上方,方便下料。

34.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1