一种混凝土车的定位结构的制作方法

1.本技术涉及混凝土车的技术领域,特别涉及一种混凝土车的定位结构。

背景技术:

2.混凝土车是建筑行业中不可缺少的设备,混凝土车包括混凝土搅拌车、混凝土泵车、混凝土喷射台车等,其中,混凝土搅拌车用于将混凝土搅拌站中搅拌好的混凝土运输到所需工地上。混凝土经过搅拌后,经由搅拌站的下料口流出,通过混凝土搅拌车的接料口进入到混凝土车罐体内,在本技术的其他位置所说的混凝土车特指混凝土搅拌车。

3.在混凝土车进行盛料的过程中,通常是驾驶员将混凝土车驾驶到指定位置后,通过肉眼判断,使得混凝土车接料口处于搅拌站下料口的下方。

4.针对上述中的相关技术,发明人认为上述相关技术存在以下缺陷,混凝土车的接料口与混凝搅拌站的下料口容易错位,使得混凝土车的接料口与混凝土搅拌站下料口对接位置出现偏差,从而造成混凝土洒落浪费的现象。

技术实现要素:

5.为了实现混凝土车接料口与搅拌站下料口竖直方向上位置的对齐,本技术提供一种混凝土车的定位结构。

6.本技术提供的一种混凝土车的定位结构采用如下的技术方案:一种混凝土车的定位结构包括传感报警组件以及能够伸缩的伸缩折叠组件,其中,传感报警组件包括力传感器以及可发出警报的报警器,且所述力传感器与报警器电性连接;所述传感报警组件与伸缩折叠组件一端连接;所述伸缩折叠组件远离传感报警组件一端连接到搅拌站下料口或混凝土车接料口。

7.通过采用上述技术方案,通过伸长伸缩折叠组件,可将传感报警组件升起,当力传感器触碰到搅拌站下料口处或混凝土车接料口处的钢板时,力传感器将压力信号传送到报警器中,并由报警器发出声光警告,提醒现场人员搅拌站下料口与混凝土车接料口已经处于可对接下料的位置;其中,伸缩折叠组件所占空间小,提高了该定位结构的便携性。

8.可选的,所述伸缩折叠组件包括第一连接杆以及与第一连接杆转动连接的第二连接杆,所述第二连接杆远离第一连接杆的一端与传感报警组件连接。

9.通过采用上述技术方案,通过推动第一连接杆或者第二连接杆,可将伸缩折叠组件进行伸长与折叠,实现了传感报警组件的升降。

10.可选的,所述伸缩折叠组件还包括固定块、第一齿轮、与第一齿轮啮合第二齿轮、第三连接杆以及与第三连接杆转动连接的第四连接杆;其中,所述第一齿轮与第二齿轮均转动连接到固定块上,所述第一连接杆远离第二连接杆的一端固接到第一齿轮远离固定块的侧壁上,所述第三连接杆远离第四连接杆的一端固接到第二齿轮远离固定块的侧壁上。

11.通过采用上述技术方案,通过推动第一齿轮转动,第一齿轮带动第二齿轮转动,第一齿轮带动第一连接杆和第二连接杆移动,第二齿轮会带动第三连接杆与第四连接杆移

动,进而实现了伸缩折叠组件中各个零部件的联动,大大降低了伸缩折叠组件的使用难度。

12.可选的,所述混凝土车接料口处的钢板上设置有卡接组件,所述卡接组件包括支撑板以及与支撑板连接的挤压板,所述支撑板与挤压板围成卡接槽,所述混凝土车接料口或者搅拌站下料口处的钢板卡接到卡接槽中,所述固定块固接到支撑板上。

13.通过采用上述技术方案,通过将卡接组件卡接在混凝土车接料口或者搅拌站下料口处的钢板上,并将伸缩折叠组件安装在卡接组件上,卡接组件为伸缩折叠组件提高了支撑平台,方便使用者进行操控伸缩折叠组件。

14.可选的,述支撑板包括支撑竖板以及与挤压板连接的支撑横板,所述挤压板上设置有一体成型的滑块,所述支撑横板靠近挤压板的侧壁开设有滑槽,所述滑块可滑动地设置于滑槽内。

15.通过采用上述技术方案,通过可推动滑块,可调整支撑竖板与挤压板之间的距离,从而解决不同的混凝土车接料口或者搅拌站下料口处钢板具有不同厚度的情况,提高了本结构的实用性。

16.可选的,所述卡接组件上设置有用以固定挤压板和支撑竖板的固定组件,所述固定组件包括第五连接杆、与第五连接杆转动连接的第六连接杆连接以及螺栓,所述第五连接杆远离第六连接杆的一端与支撑横板转动连接,所述挤压板上开设有第一螺孔,所述第六连接杆上开设有第二螺孔,所述螺栓依次穿过第二螺孔与第一螺孔。

17.通过采用上述技术方案,通过螺栓依次穿过第二螺孔与第一螺孔,可将第六连接杆固定在挤压板上,又因为第五连接杆连接着支撑横板与第六连接杆,支撑横板与第六连接杆和挤压板之间处于稳定连接状态,故实现了挤压板与支撑竖板之间间距的固定,进而实现对混凝土车接料口或者搅拌站下料口处钢板的卡接。

18.可选的,所述支撑竖板靠近混凝土车接料口处钢板的侧壁上设置有第一缓冲垫,所述挤压板靠近支撑竖板的侧壁上设置有第二缓冲垫。

19.通过采用上述技术方案,通过设置第一缓冲垫和第二缓冲垫,可以增加卡接过程中对混凝土车接料口或者搅拌站下料口处钢板的保护。

20.可选的,所述第一缓冲垫上开设有第一摩擦纹,所述第二缓冲垫上开设有第二摩擦纹。

21.通过采用上述技术方案,第一摩擦纹增大了第一缓冲垫与混凝土车接料口或者与搅拌站下料口处钢板之间的摩擦力,第二摩擦纹增大了第二缓冲垫与混凝土车接料口或者与搅拌站下料口处钢板之间的摩擦力,从而提高了卡接组件在接料口处的固定效果。

22.本技术实现的有益效果:通过可以伸缩折叠的伸缩折叠组件来升降传感报警组件,利用传感报警组件来提示混凝土车接料口与搅拌站下料口下准确下料的位置,且伸缩折叠组件所占空间小,提高了该定位结构的便携性。

附图说明

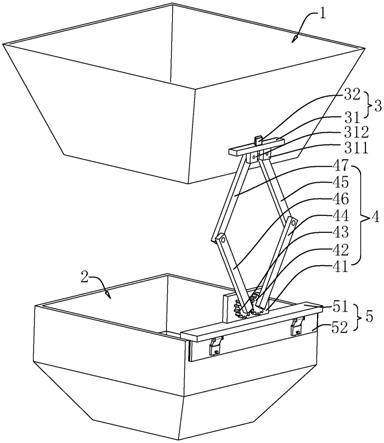

23.图1是本技术一种混凝土车的定位结构的整体结构示意图;

24.图2是本技术一种混凝土车的定位结构力传感器与报警器连接框架示意图;

25.图3是本技术一种混凝土车的定位结构的卡接组件和固定组件的结构示意图;

26.图4是本技术一种混凝土车的定位结构的第二弹性垫结构示意图;

27.图5是本技术一种混凝土车的定位结构的挤压板结构示意图;

28.图6是本技术一种混凝土车的定位结构的支撑板结构示意图。

29.附图标记说明:1、搅拌站下料口;2、混凝土车接料口;3、传感报警组件;31、力传感器;311、第一耳板;312、第二耳板;32、报警器;4、伸缩折叠组件;41、固定块;42、第一齿轮;43、第二齿轮;44、第一连接杆;45、第二连接杆;46、第三连接杆;47、第四连接杆;5、卡接组件;51、支撑板;511、支撑横板;5111、滑槽;512、支撑竖板;513、第一缓冲垫;5131、第一摩擦纹;52、挤压板;521、滑块;522、第二缓冲垫;5221、第二摩擦纹;523、第一螺孔;53、卡接槽;6、固定组件;61、第五连接杆;62、第六连接杆;621、第二螺孔;63、螺栓。

具体实施方式

30.以下结合附图1-图6对本技术作进一步详细说明。

31.参照图1,一般来讲,搅拌站的下端开设有用于供混凝土下料的搅拌站下料口1,混凝土车上开设有用于接收混凝土的混凝土车接料口2,搅拌站下料口1与混凝土车接料口2在竖直方向保持在对齐的位置,便可使混凝土从搅拌站落料至混凝土车内,最终通过混凝土车将混凝土运输到施工场地。

32.本技术实施例公开一种混凝土车的定位结构,参考图1,该混凝土车的定位结构包括传感报警组件3以及伸缩折叠组件4,其中,伸缩折叠组件4的一端安装在搅拌站下料口1或混凝土车接料口2处,而传感报警组件3安装在伸缩折叠组件4的另一端,传感报警组件3用于感应搅拌站下料口1或混凝土车接料口2的位置而发出报警,在本实施例中,以伸缩折叠组件4的一端设置于混凝土车接料口2处、传感报警组件3用于感应搅拌站下料口1的位置并发出警报为例进行说明。

33.参考图1和图2,传感报警组件3包括力传感器31以及与力传感器31电性连接的报警器32,在本实施例中,力传感器31的型号采用hbm力传感器c18,报警器的型号采用sf-500a,报警方式为声光警报,其中,力传感器31一侧安装在伸缩折叠组件4靠近混凝土下料口1的一端,报警器32与力传感器31远离伸缩折叠组件4的侧壁紧密贴合,以减少传感报警组件3所占空间体积。

34.在本实施例中,伸缩折叠组件4的伸缩用于带动传感报警组件3沿竖直方向上下移动,并且,伸缩折叠组件4的伸缩范围略大于搅拌站下料口1与混凝土车接料口2之间的距离,以保证力传感器31能够抵触到搅拌站下料口1靠近混凝土车接料口2钢板的一端而生成压力信号,并减少了力传感器31触碰到搅拌站下料口1处其他位置的钢板而发生警报的可能性,从而更好地使得搅拌站下料口1与混凝土车接料口2对齐。

35.参考图1,伸缩折叠组件4包括固定块41、第一齿轮42、第二齿轮43、第一连接杆44、第二连接杆45、第三连接杆46以及第四连接杆47,固定块41设置为矩形板状结构,固定块41设置在伸缩组件4靠近混凝土车接料口2的一端,第一齿轮42和第二齿轮43转动安装在固定块41上,第一连接杆44的一端与第一齿轮42远离固定块41的侧壁焊接,第二连接杆45的一端与第一连接杆44的另一端转动连接,力传感器31的靠近固定块41的侧壁固定安装有第一耳板311和第二耳板312,第二连接杆45的另一端与第一耳板311转动连接。第三连接杆46的一端与第二齿轮43远离固定块31的侧壁焊接,第四连接杆47的一端与第三连接杆46的另一端转动连接,四连接杆47的另一端与第二耳板312转动连接,在本实施例中,转动连接的部

件均采用铰接轴。。

36.使用时,推动第一连接杆44和第三连接杆46向相互靠近,第二连接杆45与第四连接杆47同样地会相互靠近,此时传感报警组件3被升起,当力传感器31抵接到搅拌站下料口1靠近混凝土车接料口处的钢板的一端时,搅拌站下料口1处的钢板给力传感器31产生反作用力,故力传感器31将产生压力信号,力传感器31将压力信号传送到警报器32中,并由警报器32发出声光警报,从而能够提示现场人员搅拌站下料口1处于混凝土车接料口2的上方位置,进而,混凝土能准确地从搅拌站下料口1进入到混凝土车接料口2中。

37.参考图1,固定块41远离传感报警组件3的一端安装有卡接组件5,也即,伸缩折叠组件4远离传感报警组件3的一端安装有卡接组件5,其中,卡接组件5卡接在混凝土车接料口2处的钢板上,卡接组件5用于将折叠组件4安装在接料口2处。

38.参考图3,卡接组件5包括支撑板51以及挤压板52。其中,支撑板51包括水平设置的支撑横板511以及与支撑横板511竖直设置的支撑竖板512,且支撑横板511与支撑竖板512一体成型,挤压板52安装于支撑横板511下端,且与支撑竖板512平行;支撑板51与挤压板52围成卡接槽53,混凝土车接料口2处钢板可卡接至卡接槽53内。

39.当挤压板52固定连接到支撑横板511上,本定位结构可应用于混凝土车接料口1处的钢板厚度相同的混凝土车,但是不同混凝土车的混凝土车接料口1处的钢板厚度往往不同,为解决这一问题,参考图3和图5,挤压板52靠近支撑横板511的一端设置有滑块521,且滑块521与挤压板52一体成型,参考图6,支撑横板511靠近挤压板52的一侧开设有滑槽5111,滑块521可滑动地置于滑槽5111内,故挤压板52能够沿着滑槽5111长度方向平稳地滑动,故调整挤压板52与支撑竖板512之间的间距的灵活调整,从而完成对混凝土车接料口1处的不同厚度钢板的卡接。

40.参考图3,卡接组件5上还安装有可固定挤压板52与支撑竖板512之间间距的固定组件6,固定组件6包括第五连接杆61、第六连接杆62以及螺栓63。其中,第五连接杆61转动连接到支撑横板511远离伸缩折叠组件4的侧壁上,第五连接杆61远离支撑横板511的一端与第六连接杆62转动连接,在本实施例中,转动连接的部件均采用铰接轴。结合图3和图5,挤压板52上开设有若干个均匀排列的第一螺孔523,第六连接杆62上开设有第二螺孔621,螺栓63依次穿过第二螺孔621和第一螺孔523,从而将第二连接杆45固定在挤压板52上。根据实际接料口处钢板的厚度调整挤压板52与支撑竖板512之间的距离,再调整第五连接杆61与第六连接杆62的位置,使得第六连接杆62抵接挤压板52远离支撑竖板512的一侧,再通过螺栓63将第二连接杆45固定在挤压板52上,此时支撑板51与挤压板52相对固定,进而固定组件6在混凝土车接料口2处完成对卡接组件5的固定。

41.参考图3,支撑竖板512靠近挤压板52的侧壁上安装有第一缓冲垫513,挤压板52靠近支撑竖板512的侧壁上安装有第二缓冲垫522。在本实施例中,第一缓冲垫513与第二缓冲垫522设置为橡胶垫。将混凝土车接料口2处的钢板置于第一缓冲垫513和第二缓冲垫522之间,提高了对混凝土车接料口2处钢板的保护效果。结合图3和图4,第一缓冲垫513远离支撑竖板512的侧壁上开设有第一摩擦纹5131,第二缓冲垫522远离挤压板52的侧壁上开设有第二摩擦纹5221,第一摩擦纹5131增加了第一缓冲垫513与混凝土车接料口2处钢板之间的摩擦力,第二摩擦纹5221增加了第二缓冲垫522与混凝土车接料口2处钢板之间的摩擦力,从而提高了支撑板51和挤压板52在接料口处对钢板卡接的稳定性。

42.实施原理:通过挤压板52靠近支撑竖板512完成对混凝土车接料口2处钢板的卡接,通过固定组件6对挤压板52和支撑竖板512进行固定,利用支撑横板511上安装的伸缩折叠组件4,将传感报警组件3升到所需高度,当力传感器31触碰到搅拌站下料口1处的钢板时,力传感器31将压力信号传送给报警器32,并由报警器32发出声光警报,进而,可以判断搅拌站下料口1处于混凝土车接料口2上方,从而更好地完成出料进料工作。本定位结构可折叠,占用空间小,易批量生产与运输。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1