软石砖自动裁割工具的制作方法

1.本实用新型涉及软石加工技术领域,尤其涉及软石砖自动裁割工具。

背景技术:

2.软石是禾本科、稻属种质,原产于马坝,软石在生产期间会根据实际需求进行针对性加工作业。

3.经检索,专利公告号为cn213352593u公开一种软石砖裁割工具,涉及软石砖生产的领域,其包括支座,支座上固定连接有第一支架,第一支架连接有切割机构,第一支架上安装有驱动件,切割机构包括第二支架,第二支架与驱动件固定连接,第二支架上安装有用于裁割软石砖的切刀。

4.现有的软石砖自动裁割工具存在的缺陷是:

5.1、现有的裁割工具以上下压动式裁剪为主,无法根据实际加工需求对实现自动化对软石进行裁剪作业,导致装置仍需人为的方式进行辅助作业;

6.2、现有的裁割工具在裁剪作业时,需要通过其他夹持结构或人为的方式对软石进行限位固定,这样的方式都增加了装置在作业时的繁琐性。

技术实现要素:

7.本实用新型的目的是针对背景技术中存在的问题,提出软石砖自动裁割工具。

8.本实用新型的技术方案:软石砖自动裁割工具,包括框体和操作台,所述框体的顶部固定安装有操作台,所述操作台的顶部固定安装有安装槽体,所述安装槽体内滑动安装有承接基块,且承接基块的顶部固定安装有裁剪板,所述安装槽体内固定安装有与承接基块安装的第一液压伸缩缸,所述操作台顶部的一侧固定安装有支撑板,所述支撑板的内侧滑动安装有安装壳,所述支撑板的顶部通过顶板安装有第二液压伸缩缸,且第二液压伸缩缸的底部与安装壳安装固定,所述安装壳内分别设有推动槽与安装室,所述推动槽内安置有推动块,且推动块的正背面进皆固定安装有卡板,所述卡板的正面与背面分别固定安装有变频电机与切割盘,且切割盘与变频电机转动连接,所述推动槽内转动安装有贯穿推动块的丝杆,所述安装室内固定安装有与丝杆连接的伺服电机,所述安装壳的底部通过缓冲定位杆固定安装有定位板。

9.使用人员将装置通过框体与操作台的配合既保证了工作人员进行操作作业又便于放置相应的裁剪材料,通过安装槽体内第一液压伸缩缸与承接基块的相互配合,使裁剪板使装置在裁剪作业时实现了自动化纵向调节的效果,保证装置在裁剪期间对物料进行辅助推进,通过支撑板上的第二液压伸缩缸实现对安装壳进行升降调节,以便人员对软石进行上料以及取料,通过伺服电机带动丝杆进传动推动块,并在卡板的限位下,使推动槽内进行横向滑动作业,通过变频电机带动切割盘进行旋转实现对软石的裁剪,通过安装壳内的传导机构与裁剪机构的配合既保证了装置对软石的裁剪作业,同时又实现了横向调节的效果,再配合装置的纵向调节实现了横纵自动化裁剪的效果,通过缓冲定位杆与定位板的结

合配合,在装置进行下压裁剪时,定位板受到缓冲定位杆缓冲下压力也实现对软石的压紧固定,实现装置对软石的裁剪。

10.优选的,所述框体的底部固定安装有支撑脚,且支撑脚之间固定安装有连接板。通过支撑脚与连接板之间的配合,既实现了对装置的支撑稳定,也保证支撑脚1之间的牢固性。

11.优选的,所述支撑板与安装壳之间通过第二滑动机构滑动连接,安装槽体与承接基块之间通过第一滑动机构滑动连接,且第一滑动机构与第二滑动机构皆通过滑槽与滑块组成。通过第一滑动机构与第二滑动机构之间的滑动配合,使装置在进行伸缩或升降作业时实现了辅助滑动的效果,确保装置在调节作业时的平稳性。

12.优选的,所述缓冲定位杆包括复位弹簧、外套杆及内杆,外套杆的内部固定安装有复位弹簧,复位弹簧底部固定安装延伸出外套杆的内杆,且内杆的底部与定位板固定安装。通过复位弹簧、外套杆及内杆的配合,使缓冲定位杆实现了定位缓冲的效果,保证了外套杆及内杆之间的复位作业。

13.优选的,所述定位板的底部粘结有橡胶防护垫,裁剪板的顶部粘结有硅胶垫。通过橡胶防护垫增加了定位板与接触面之间的摩擦力度,避免压紧时出现滑动的情况,通过硅胶垫辅助裁剪板配合装置进行切割作业。

14.优选的,所述安装室位置处安装壳的正面固定安装有散热窗,支撑板的外侧固定安装有plc控制器。通过散热窗可以对伺服电机进行空气流通散热,通过plc控制器与装置上的电器部件电性连接,工作人员可以通过编制设定的方式实现装置的自动化裁剪作业。

15.与现有技术相比,本实用新型具有如下有益的技术效果:

16.使用人员通过安装槽体内第一液压伸缩缸与承接基块的相互配合,使裁剪板使装置在裁剪作业时实现了自动化纵向调节的效果,保证装置在裁剪期间对物料进行辅助推进,避免了人为式辅助推动的情况,通过安装壳内的传导机构与裁剪机构的配合既保证了装置对软石的裁剪作业,同时又实现了横向调节的效果,再配合装置的纵向调节实现了横纵自动化裁剪的效果,通过缓冲定位杆与定位板的结合配合,在装置进行下压裁剪时,定位板受到缓冲定位杆缓冲下压力也实现对软石的压紧固定,避免软石在裁剪时出现滑动的情况,更避免了传统的夹持式或人为式的辅助固定的繁琐性,增加了作业效率,实现装置对软石的裁剪。

附图说明

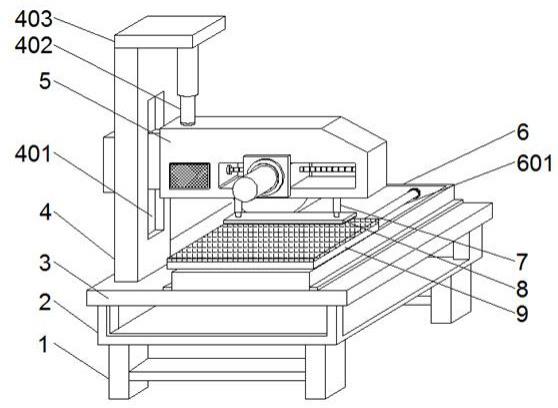

17.图1为本实用新型的立体图;

18.图2为本实用新型的内部结构图;

19.图3为本实用新型的安装壳立体结构图;

20.图4为本实用新型的缓冲定位杆内部结构图。

21.附图标记:1、支撑脚;2、框体;3、操作台;4、支撑板;401、第二滑动机构;402、第二液压伸缩缸;403、顶板;404、伺服电机;405、安装室;406、plc控制器;5、安装壳;501、推动槽;502、切割盘;503、变频电机;504、卡板;505、推动块;506、丝杆;507、散热窗;6、安装槽体;601、第一液压伸缩缸;602、承接基块;603、第一滑动机构;7、缓冲定位杆;701、复位弹簧;702、外套杆;703、内杆;8、定位板;9、裁剪板。

具体实施方式

22.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

23.实施例一

24.如图1、2、3、4所示,本实用新型提出的软石砖自动裁割工具,包括框体2和操作台3,框体2的顶部固定安装有操作台3,操作台3的顶部固定安装有安装槽体6,安装槽体6内滑动安装有承接基块602,且承接基块602的顶部固定安装有裁剪板9,安装槽体6内固定安装有与承接基块602安装的第一液压伸缩缸601,操作台3顶部的一侧固定安装有支撑板4,支撑板4的内侧滑动安装有安装壳5,支撑板4的顶部通过顶板403安装有第二液压伸缩缸402,且第二液压伸缩缸402的底部与安装壳5安装固定,安装壳5内分别设有推动槽501与安装室405,推动槽501内安置有推动块505,且推动块505的正背面进皆固定安装有卡板504,卡板504的正面与背面分别固定安装有变频电机503与切割盘502,且切割盘502与变频电机503转动连接,推动槽501内转动安装有贯穿推动块505的丝杆506,安装室405内固定安装有与丝杆506连接的伺服电机404,安装壳5的底部通过缓冲定位杆7固定安装有定位板8,缓冲定位杆7包括复位弹簧701、外套杆702及内杆703,外套杆702的内部固定安装有复位弹簧701,复位弹簧701底部固定安装延伸出外套杆702的内杆703,且内杆703的底部与定位板8固定安装。

25.基于实施例1的软石砖自动裁割工具工作原理是:使用人员将装置通过框体2与操作台3的配合既保证了工作人员进行操作作业又便于放置相应的裁剪材料,通过安装槽体6内第一液压伸缩缸601与承接基块602的相互配合,使裁剪板9使装置在裁剪作业时实现了自动化纵向调节的效果,保证装置在裁剪期间对物料进行辅助推进,避免了人为式辅助推动的情况,通过支撑板4上的第二液压伸缩缸402实现对安装壳5进行升降调节,以便人员对软石进行上料以及取料,通过伺服电机404带动丝杆506进传动推动块505,并在卡板504的限位下,使推动槽501内进行横向滑动作业,通过变频电机503带动切割盘502进行旋转实现对软石的裁剪,通过安装壳5内的传导机构与裁剪机构的配合既保证了装置对软石的裁剪作业,同时又实现了横向调节的效果,再配合装置的纵向调节实现了横纵自动化裁剪的效果,缓冲定位杆7通过复位弹簧701、外套杆702及内杆703的配合,使缓冲定位杆7实现了定位缓冲的效果,保证了外套杆702及内杆703之间的复位作业,通过缓冲定位杆7与定位板8的结合配合,在装置进行下压裁剪时,定位板8受到缓冲定位杆7缓冲下压力也实现对软石的压紧固定,避免软石在裁剪时出现滑动的情况,更避免了传统的夹持式或人为式的辅助固定的繁琐性,增加了作业效率,实现装置对软石的裁剪。

26.实施例二

27.如图2、3、4所示,本实用新型提出的软石砖自动裁割工具,相较于实施例一,本实施例还包括:框体2的底部固定安装有支撑脚1,且支撑脚1之间固定安装有连接板,支撑板4与安装壳5之间通过第二滑动机构401滑动连接,安装槽体6与承接基块602之间通过第一滑动机构603滑动连接,且第一滑动机构603与第二滑动机构401皆通过滑槽与滑块组成,定位板8的底部粘结有橡胶防护垫,裁剪板9的顶部粘结有硅胶垫,安装室405位置处安装壳5的正面固定安装有散热窗507,支撑板4的外侧固定安装有plc控制器406。

28.本实施例中,通过支撑脚1与连接板之间的配合,既实现了对装置的支撑稳定,也保证支撑脚1之间的牢固性,通过第一滑动机构603与第二滑动机构401之间的滑动配合,使

装置在进行伸缩或升降作业时实现了辅助滑动的效果,确保装置在调节作业时的平稳性,通过橡胶防护垫增加了定位板8与接触面之间的摩擦力度,避免压紧时出现滑动的情况,通过硅胶垫辅助裁剪板9配合装置进行切割作业,通过散热窗507可以对伺服电机404进行空气流通散热,通过plc控制器406与装置上的电器部件电性连接,工作人员可以通过编制设定的方式实现装置的自动化裁剪作业。

29.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1