一种市政房建用空心板挤压成型机的制作方法

1.本发明涉及空心板加工设备技术领域,尤其涉及一种市政房建用空心板挤压成型机。

背景技术:

2.空心板,建筑专业术语,混凝土浇筑而成,将板的横截面做成空心的称为空心板,空心板较同跨径的实心板重量轻,运输安装方便,建筑高度又较同跨径的t梁小,因之小跨径桥梁中使用较多,其中间挖空形式有很多种,空心板的制成需要用到挤压成型机。

3.现有的空心板的制成方式,主要采用人工和机器相互配合的方式进行加工,这种加工方式需要耗费的劳动成本较大,并且现有的空心板在加工过程中,挤压的作用力主要集中在混泥土铺设完成后的顶部,因此混凝土的受力不均,导致空心板存在某处受到挤压的作用力较小,进而影响到空心板的质量。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种市政房建用空心板挤压成型机。

5.本发明的目的之一采用如下技术方案实现:一种市政房建用空心板挤压成型机,包括地面,所述地面顶部的前后两端均设置有移动轨道,所述地面移动轨道靠近地面中心的一侧的中心处设置有加工板,所述加工板的前后两端均设置有限位板,所述移动轨道的顶部设置有挤压仓,所述挤压仓的顶部中心处设置有下料仓,所述下料仓的顶部中心处设置有进料漏斗,所述下料仓内腔中心偏下处设置有隔板,所述隔板中心的底部设置有下料通道,所述下料仓内腔中心偏上处的左右两端均设置有第一气缸,所述第一气缸靠近下料仓内腔中心的一侧设置有固定板,所述固定板靠近下料仓内腔中心的一侧的四个角均设置有第一弹簧,所述下料仓内腔中心靠近下料仓内腔中心的一侧设置有推送板,所述下料通道内部靠近中心的前后两端均设置有防护仓,所述防护仓的内部设置有筛分机构,所述下料通道的底部设置有限流结构,所述下料仓底部的左侧设置有出料通道,所述挤压仓内腔顶部中心偏左处和内腔顶部的右侧的前后两端均设置有第二气缸,所述第二气缸的底部设置有挤压成型机构,所述挤压仓右侧的底部设置有安装板,所述安装板左侧中心和靠近中心的前后两端均设置有空心方柱。

6.进一步的,所述筛分机构包括筛分板,所述筛分板位于下料仓内腔底部偏上处,所述筛分板的内部等距分布有下料孔,所述防护仓的内部设置有电机,所述电机的动力输出端设置有电机轴,所述电机轴的底部设置有转动安装柱,所述转动安装柱左右两端的底部均设置有连接板,所述连接板底部的内部开设有安装槽,所述安装槽内部靠近转动安装柱中心的一侧的上下两端均设置有第二弹簧,所述第二弹簧远离转动安装柱中心的一侧设置有刮板,所述转动安装柱前后两端的外表面自上而下等距分布有转动基座,所述转动基座远离转动安装柱中心的一侧设置有粉碎刃,所述筛分板 右侧的底部设置有送料斜板。

7.进一步的,所述转动安装柱通过电机和电机轴构成转动结构,所述转动安装柱转动安装柱与连接板固定连接。

8.进一步的,所述刮板的外表面与安装槽的内表面紧密贴合,所述刮板的底部与筛分板的顶部位于同一水平面上。

9.进一步的,所述限流结构包括封口板,所述封口板位于下料通道的底部的左右两端,所述封口板中心的内部设置有双向往复丝杠,所述封口板中心的内部的前后两端均设置有定位杆,所述双向往复丝杠左侧的外表面设置有第一齿轮,所述第一齿轮的顶部啮合有第二齿轮,所述第二齿轮的顶部啮合有第三齿轮,所述第三齿轮的左侧中心处设置有转动轴,所述转动轴的左侧设置有转动马达。

10.进一步的,所述双向往复丝杠贯穿封口板中心的内部,所述双向往复丝杠左侧的外表面与第一齿轮固定连接。

11.进一步的,所述封口板通过双向往复丝杠和转动马达构成相对移动结构。

12.进一步的,所述挤压成型机构包括平移轨,所述平移轨位于第二气缸的底部,所述平移轨底部的内部设置有安装移动板,所述安装移动板的底部中心处设置有第一压板,所述第一压板底部的内部等距开设有升降槽,所述升降槽的内部自左向右等距分布有第三弹簧,所述第三弹簧的底部设置有第二压板,所述安装移动板右侧靠近中心的上下两端的前后两端均铰接有移动架,所述移动架中心处靠近平移轨中心的一侧设置有调节块,所述调节块靠近平移轨中心的一侧设置有移动丝杆,所述移动丝杆靠近平移轨中心的一侧设置有双向马达。

13.进一步的,所述安装移动板的底部与第一压板固定连接,所述第二压板通过第三弹簧与第一压板构成升降结构。

14.进一步的,所述移动丝杆远离平移轨中心的一侧贯穿调节块中心的内部,所述安装移动板通过移动架与平移轨构成水平移动结构。

15.相比现有技术,本发明的有益效果在于:1、通过筛分机构及其内部各部件的配合使用,能够在使用时,通过连接板的转动带动刮板进行转动,从而使得加工的原料能够现一步通过筛分板进行过筛,将原料中体积较大的杂物过滤出来,避免影响到后续的加工质量,并通过第二弹簧的使用,能够使得刮送无死角;2、通过限流结构及其内部各部件的配合使用,能够在加工过程中,根据加工时需要的量对封口板的位置进行移动,从而将需要的量通过下料通道输送,从而避免在单一时间内输出过量的原料,从而影响到加工质量,并通过下料仓集中储存足量的加工原料,减少人工填料的步骤;3、通过挤压成型机构及其内部各部件的配合使用,现有的挤压成型设备,通常将原料添加在加工位置,然后同一进行挤压成型,现有的设备,在添加一定量的原料后,便进行有一次挤压,在加工完成后,对不同厚度的成品进行多次挤压,这样的设置,能够确保成品各部位均受到挤压的作用力,确保成品质量。

16.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

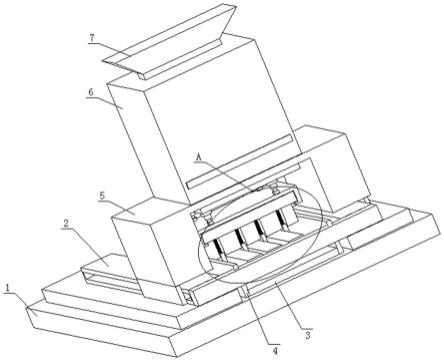

17.图1为本实施例的整体立体图;图2为本实施例的图1中a处放大图;图3为本实施例的下料仓剖视立体图;图4为本实施例的挤压仓剖视立体图;图5为本实施例的图4中b处放大图;图6为本实施例的下料仓俯视剖视立体图;图7为本实施例的图6中c处放大图;图8为本实施例的连接板局部剖视立体图;图9为本实施例的下料仓剖视主视图。

18.图中:1、地面;2、移动轨道;3、加工板;4、限位板;5、挤压仓;6、下料仓;7、进料漏斗;8、隔板;9、下料通道;10、第一气缸;11、固定板;12、第一弹簧;13、防护仓;14、筛分机构;1401、筛分板;1402、电机;1403、转动安装柱;1404、连接板;1405、第二弹簧;1406、刮板;1407、粉碎刃;1408、送料斜板;15、限流结构;1501、封口板;1502、双向往复丝杠;1503、定位杆;1504、第一齿轮;1505、第二齿轮;1506、第三齿轮;1507、转动马达;16、出料通道;17、第二气缸;18、挤压成型机构;1801、平移轨;1802、安装移动板;1803、第一压板;1804、第三弹簧;1805、第二压板;1806、移动架;1807、调节块;1808、移动丝杆;1809、双向马达;19、安装板;20、空心方柱;21、推送板。

具体实施方式

19.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

20.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参阅图1至图5,一种市政房建用空心板挤压成型机,包括地面1,地面1顶部的前后两端均设置有移动轨道2,地面1移动轨道2靠近地面1中心的一侧的中心处设置有加工板3,加工板3的前后两端均设置有限位板4,移动轨道2的顶部设置有挤压仓5,挤压仓5的顶部中心处设置有下料仓6,下料仓6的顶部中心处设置有进料漏斗7,下料仓6内腔中心偏下处设置有隔板8,隔板8中心的底部设置有下料通道9,下料仓6内腔中心偏上处的左右两端均设置有第一气缸10,第一气缸10靠近下料仓6内腔中心的一侧设置有固定板11,固定板11靠近下料仓6内腔中心的一侧的四个角均设置有第一弹簧12,下料仓6内腔中心靠近下料仓6

内腔中心的一侧设置有推送板21,下料通道9内部靠近中心的前后两端均设置有防护仓13,防护仓13的内部设置有筛分机构14,下料通道9的底部设置有限流结构15,下料仓6底部的左侧设置有出料通道16,挤压仓5内腔顶部中心偏左处和内腔顶部的右侧的前后两端均设置有第二气缸17,第二气缸17的底部设置有挤压成型机构18,挤压仓5右侧的底部设置有安装板19,安装板19左侧中心和靠近中心的前后两端均设置有空心方柱20,能够通过第一气缸10和推送板21的设置,避免下料仓6内腔有未降落至挤压仓5的原料,避免残留;筛分机构14包括筛分板1401,筛分板1401位于下料仓6内腔底部偏上处,筛分板1401的内部等距分布有下料孔,防护仓13的内部设置有电机1402,电机1402的动力输出端设置有电机轴,电机轴的底部设置有转动安装柱1403,转动安装柱1403左右两端的底部均设置有连接板1404,连接板1404底部的内部开设有安装槽,安装槽内部靠近转动安装柱1403中心的一侧的上下两端均设置有第二弹簧1405,第二弹簧1405远离转动安装柱1403中心的一侧设置有刮板1406,转动安装柱1403前后两端的外表面自上而下等距分布有转动基座,转动基座远离转动安装柱1403中心的一侧设置有粉碎刃1407,筛分板1401 右侧的底部设置有送料斜板1408,转动安装柱1403通过电机1402和电机轴构成转动结构,转动安装柱1403转动安装柱1403与连接板1404固定连接,刮板1406的外表面与安装槽的内表面紧密贴合,刮板1406的底部与筛分板1401的顶部位于同一水平面上,通过筛分机构14及其内部各部件的配合使用,能够在使用时,通过连接板1404的转动带动刮板1406进行转动,从而使得加工的原料能够现一步通过筛分板1401进行过筛,将原料中体积较大的杂物过滤出来,避免影响到后续的加工质量,并通过第二弹簧1405的使用,能够使得刮送无死角;限流结构15包括封口板1501,封口板1501位于下料通道9的底部的左右两端,封口板1501中心的内部设置有双向往复丝杠1502,封口板1501中心的内部的前后两端均设置有定位杆1503,双向往复丝杠1502左侧的外表面设置有第一齿轮1504,第一齿轮1504的顶部啮合有第二齿轮1505,第二齿轮1505的顶部啮合有第三齿轮1506,第三齿轮1506的左侧中心处设置有转动轴,转动轴的左侧设置有转动马达1507,双向往复丝杠1502贯穿封口板1501中心的内部,双向往复丝杠1502左侧的外表面与第一齿轮1504固定连接,封口板1501通过双向往复丝杠1502和转动马达1507构成相对移动结构,通过限流结构15及其内部各部件的配合使用,能够在加工过程中,根据加工时需要的量对封口板1501的位置进行移动,从而将需要的量通过下料通道9输送,从而避免在单一时间内输出过量的原料,从而影响到加工质量,并通过下料仓6集中储存足量的加工原料,减少人工填料的步骤;挤压成型机构18包括平移轨1801,平移轨1801位于第二气缸17的底部,平移轨1801底部的内部设置有安装移动板1802,安装移动板1802的底部中心处设置有第一压板1803,第一压板1803底部的内部等距开设有升降槽,升降槽的内部自左向右等距分布有第三弹簧1804,第三弹簧1804的底部设置有第二压板1805,安装移动板1802右侧靠近中心的上下两端的前后两端均铰接有移动架1806,移动架1806中心处靠近平移轨1801中心的一侧设置有调节块1807,调节块1807靠近平移轨1801中心的一侧设置有移动丝杆1808,移动丝杆1808靠近平移轨1801中心的一侧设置有双向马达1809,安装移动板1802的底部与第一压板1803固定连接,第二压板1805通过第三弹簧1804与第一压板1803构成升降结构,移动丝杆1808远离平移轨1801中心的一侧贯穿调节块1807中心的内部,安装移动板1802通过移动架1806与平移轨1801构成水平移动结构,通过挤压成型机构18及其内部各部件的配合使

用,现有的挤压成型设备,通常将原料添加在加工位置,然后同一进行挤压成型,现有的设备,在添加一定量的原料后,便进行有一次挤压,在加工完成后,对不同厚度的成品进行多次挤压,这样的设置,能够确保成品各部位均受到挤压的作用力,确保成品质量。

23.工作原理:首先通过进料漏斗7将加工过程中需要的原料同一添加进下料仓6的内部,在下料时,启动第一气缸10,通过第一气缸10带动固定板11和推送板21的位置向靠近推送板21内腔中心的一侧移动,从而将原料通过下料通道9输送至隔板8的底部;在下料过程中,根据实际的加工要求,启动转动马达1507,通过转动马达1507带动转动轴和第三齿轮1506进行转动,并通过啮合结构带动第二齿轮1505进行转动,通过第二齿轮1505的转动带动第一齿轮1504进行转动,由于双向往复丝杠1502左侧的外表面与第一齿轮1504固定连接,因此带动双向往复丝杠1502进行转动,由于双向往复丝杠1502贯穿封口板1501中心的内部,因此在双向往复丝杠1502转动时使得封口板1501以下料通道9的底部中心处为基点向左右两端相对移动,从而使得下料仓6内腔顶部的原料能够顺利通过下料通道9进入到筛分板1401的顶部;启动电机1402,通过电机1402带动电机轴进行转动,并通过电机轴带动转动安装柱1403进行转动,通过转动安装柱1403带动连接板1404和粉碎刃1407进行转动,从而对原料中结块的原料进行粉碎,并通过下料孔过滤后进入到送料斜板1408的顶部,在刮板1406转动过程中,能够带动原料在筛分板1401的顶部移动,避免出现堵塞的情况;粉碎后的原料通过送料斜板1408和出料通道16进入到加工板3的顶部,在铺设一定的厚度后,启动双向马达1809,通过双向马达1809带动移动丝杆1808进行转动,由于移动丝杆1808远离平移轨1801中心的一侧贯穿调节块1807中心的内部,因此带动调节块1807的位置相对移动,从而使得移动架1806伸展并推动安装移动板1802在平移轨1801的内部向左移动,然后启动第二气缸17,通过第二气缸17带动平移轨1801和安装移动板1802的位置下降,从而带动第二压板1805的位置同步下降,并对原料进行挤压,在原料铺设完成后,通过第三弹簧1804的使用,使得第一压板1803能够与第二压板1805同时对原料进行挤压,确保加工质量。

24.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1