基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置及工作方法与流程

1.本发明涉及一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置及工作方法,属于混凝土修补技术领域。

背景技术:

2.混凝土是建筑结构的主要施工材料,对建筑的质量和使用寿命起到了决定性作用。由于其自身脆性与服役环境的影响,混凝土会产生不同程度的微裂缝和局部损伤,开裂后若未能及时得到修复会扩展成宏观裂缝,外界水和侵蚀介质便会不断从材料表面缺陷逐渐渗入,最终引起混凝土的劣化加速,造成不可估量的损失。因此,采取有效措施对混凝土结构微裂缝进行修复,对提高建筑结构的整体质量、实现建筑行业对建筑寿命的高要求与混凝土材料行业自身的节能减排需求有重要意义。

3.目前,混凝土裂缝修复的常用方法包括表面处理法、化学灌浆法、自修复材料填充法、结构加固法、电沉积法等。上述方法主要是通过将事先配比好的全新混凝土材料或者修复材料灌入混凝土裂缝,虽然表面裂缝修复效果良好,但是难以修复混凝土构件内部的微裂纹。具体来讲,表面处理法难以将修补材料灌注到裂缝内部。对于小于0.2mm的细微裂缝,填充修补材料前需要开凿混凝土,对结构有一定的损伤,多采用的聚合树脂类修补材料。由于收缩、老化作用,长期效果并不理想。化学灌浆材料存在粘度较大、固化后脆性较大、耐久性能差、污染环境等问题,且较难判断灌浆后是否与结构形成整体。此外,虽然混凝土对微裂缝具有一定的自愈能力,但是自愈能力的裂缝宽度范围是0.1~0.2mm,远达不到实际工程中混凝土裂缝的修复要求。

技术实现要素:

4.针对现有技术的不足,本发明提供一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置及工作方法,基于钙基工业固废材料碳酸化反应原理,可以封存二氧化碳,且制备的碳酸氢钙溶液作为混凝土微裂缝修复剂,流动性高,可在混凝土微裂缝中产生具有胶结作用的碳酸钙晶体(方解石),填充空隙并搭建起网状结构,逐渐与原混凝土形成整体结构,完成裂缝修补。

5.本发明的技术方案如下:

6.一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置,包括修复剂制备装置、修复剂输送装置和注浆修补装置;

7.所述修复剂制备装置包括二氧化碳气罐和浆液制备箱,浆液制备箱内放置有贮液池,贮液池上方设置有注水口,贮液池内为按比例配置的钙基工业固体材料和去离子水的混合液,二氧化碳气罐内为含二氧化碳的工业废气,二氧化碳气罐通过管道连接到贮液池;

8.所述修复剂输送装置包括水泵和输送软管,注浆修补装置包括注液枪,水泵将贮液池内的溶液通过输送软管输送至注液枪,所述注液枪上设置有加热板,用于加热混凝土

结构裂缝周围区域。

9.优选的,所述贮液池上设置有搅拌装置、ph监测仪和温度控制器,二氧化碳气罐与贮液池的管道上设置有气体流速监测仪,实时监测并调控气体流量,输送软管上设置有液体流速传感器,实时监测修复剂的流速。

10.优选的,所述加热板为红外加热板,红外加热板中部设置有通孔,通孔内设置有一固定环,用于将红外加热板固定在注液枪出液端的合适位置处。一般情况下,注液枪的出液端伸入裂缝内长度一致,若裂缝深度过大或过小,需调节红外加热板位置,使其紧贴在混凝土表面,待出液端伸入裂缝处后,可以松开固定环,将加热板调整到紧贴混凝土表面的位置,拧紧固定环将加热板固定。

11.进一步的,红外加热板的发热层由一层碳纤维导电纸构成,将电极黏贴在碳纤维导电纸上,并置于两层基材层中间,经黏合剂粘贴、热压融为一体即可,该红外加热板尺寸约60cm*90cm,厚度1~2cm(可根据工程需要调整尺寸),发热面温度可高达120℃,红外加热板为非金属面状电阻体,通电后直接将电能转化为辐射热,并且整个面上均匀辐射,温度一致性好,加热面积大,升温速度快,穿透能力强,能实现对加热温度的精确控制。

12.优选的,所述修复剂制备装置、水泵均设置在移动推车上,移动推车底部设置有滑轮,便于移动装置;

13.优选的,浆液制备箱上设置有控制屏,控制屏与ph监测仪和温度控制器均信号连接,可通过控制屏实时显示溶液反应温度和ph值变化,并可调控溶液反应温度,保证温度稳定。

14.本发明中,ph监测仪可采用安克仑特ph100在线酸碱计,温度控制器可采用autonics奥托尼克斯温度控制器,ph监测仪、温度控制器能够实现其功能的其他型号均可,此处不做具体限制。

15.优选的,所述浆液制备箱上设置有固体材料放置口,通过固体材料放置口可更换新的钙基工业固体材料,浆液制备箱一侧设置有出液口,输送软管与出液口连接。

16.值得注意的是,本发明中所采用的仪器,如气体流速监测仪、控制屏、液体流速传感器、水泵等,均可采用现有的常规仪器,此处不再赘述。

17.一种上述的基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,包括以下步骤:

18.(1)将装置移动至施工区域;

19.(2)在贮液池内放置指定配比的钙基工业固体材料和去离子水,开启搅拌装置,搅拌速率为800r/min~1000r/min,当贮液池内溶液的ph值稳定后,通入含二氧化碳的工业废气,气体流速为0.40l/min~0.60l/min,优选为0.50l/min,钙基工业固体材料发生碳酸化反应,反应过程为:

20.co2溶解于水形成弱酸性的co

32-,电离出co

32-与hco

3-,在碱性作用下,hco

3-与oh-迅速发生反应生成h2o和co

32-,co

32-和ca

2+

反应生成难溶于水的caco3,而hco

3-和ca

2+

发生化学反应生成可溶性盐,进入溶液中,最终制得碳酸氢钙溶液作为修复剂;

21.(3)采用温度控制器和ph监测仪实时监测贮液池内的温度和ph值,温度控制在4~6℃,碳酸氢钙溶液在制备过程中,4~6℃下有利于钙离子浸出,可有效提升固碳效率,当ph值下降至5.8~6.2时,可以判断此时溶液呈弱酸性,二氧化碳通入过量,此时可以停止二氧

化碳气体通入,打开固体材料放置口,更换浆液制备箱内的钙基工业固体材料;

22.(4)修复剂制备完成后,打开出液口和水泵,水泵将碳酸氢钙溶液经输送软管泵入注液枪内,输送软管上的液体流速传感器实时监测碳酸氢钙溶液流速变化,流速为0.5m/s~0.8m/s;

23.(5)注液枪的管头处安装加热板,将注液枪出液口固定在裂缝周边,缓慢将修复剂注入裂缝,当有少许修复剂从临近注液口流出时,立即停止注入;

24.(6)将修复剂注入裂缝的同时,开启加热板,对混凝土结构裂缝周围区域加热,加热温度设定在60~65℃,在该温度下,碳酸氢钙溶液溶解度最低,且最容易生成稳定性更好的方解石,温度过高会造成原有结构混凝土的劣化,碳酸氢钙溶液分解、沉积并结晶成具有胶结作用的碳酸钙晶体,即方解石,方解石的析出填充了裂隙,胶结并互相搭建成网状结构并与原建筑结构形成整体,使得断裂面的强度得到一定的恢复,可以有效提高混凝土密实度,完成裂缝修补;

25.(7)碳酸氢钙溶液在裂缝内分解反应后,碳酸钙沉淀、结晶、附着需要一定时间,溶液和沉积物在重力作用下会很快通过混凝土裂缝,因此,可采用持续注浆30min后,停止30min,再注浆30min,以此进行2~4次循环,使裂缝内壁上逐步沉积形成碳酸钙晶体层,裂缝封堵效果更佳。

26.本发明基于钙基工业固废材料碳酸化反应原理,制备碳酸氢钙溶液作为混凝土微裂缝修复剂,流动性高,使用注液枪可以将其注入混凝土深处微细裂缝中,加热混凝土裂缝周边区域,使溶液分解、反应产生具有胶结作用的碳酸钙晶体(方解石),填充空隙并搭建起网状结构,逐渐与原混凝土形成整体结构,完成裂缝修补。

27.优选的,步骤(2)中,按质量份,钙基工业固体材料包括粉煤灰20~30份、电石渣15~30份、钢渣15~20份、脱硫石膏15~20份和粒化高炉矿渣10~25份;

28.钙基工业固体材料与去离子水的质量比为(0.4~0.6):1。

29.本发明未详尽之处,均可采用现有技术。

30.本发明的有益效果为:

31.(1)本发明加强了废物资源化科技创新,实现“碳减排”与工业固废、工业废气的再利用,碳酸盐是最稳定的固碳方式,可以实现二氧化碳的永久封存。以电石渣、粉煤灰、钢渣等钙基工业固体材料的来源多接近于二氧化碳的排放源,且许多工业固废是典型的细晶体,具有较高的反应比表面积,几乎不需要预处理,生产成本低,绿色环保,制备工艺流程简单。

32.(2)本发明所制修复剂流动性高,可以渗透入混凝土结构深处的细微裂缝,且注浆前不需要对裂缝周围区域进行处理,对原结构不会造成损伤,应用范围广。

33.(3)相较于自修复材料与其它注浆技术,本发明所采用的碳酸氢钙溶液分解、沉淀、结晶后生成方解石晶体,具有胶结作用,可以快速完成裂隙填充并产生强度,修复时间较短;可以快速与原结构融为整体,长期效果稳定;修复剂可以进入毛细孔,发生矿化反应后,进一步提高混凝土的密实度和强度。

附图说明

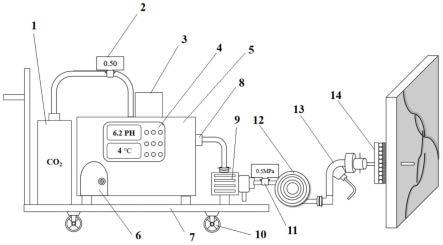

34.图1为本发明的装置整体结构示意图;

35.图2为本发明的贮液池结构示意图;

36.图3为某一实施例的红外加热板的结构示意图;

37.图4为某一实施例的红外加热板中固定环的位置示意图;

38.图中,1-二氧化碳气罐,2-气体流速监测仪,3-注水口,4-控制屏,5-浆液制备箱,6-固体材料放置口,7-移动推车,8-出液口,9-水泵,10-滑轮,11-液体流速传感器,12-输送软管,13-注液枪,14-加热板,15-ph监测仪,16-钙基工业固体材料,17-温度控制器,18-搅拌装置,19-贮液池,20-固定环,21-出液端,22-碳纤维导电纸,23-电极,24-基材层,25-电极结点。

具体实施方式:

39.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,但不仅限于此,本发明未详尽说明的,均按本领域常规技术。

40.实施例1:

41.一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置,如图1-4所示,包括修复剂制备装置、修复剂输送装置和注浆修补装置;

42.修复剂制备装置包括二氧化碳气罐1和浆液制备箱5,浆液制备箱5内放置有贮液池19,贮液池19上方设置有注水口3,贮液池19内为按比例配置的钙基工业固体材料16和去离子水的混合液,二氧化碳气罐1内为含二氧化碳的工业废气,二氧化碳气罐1通过管道连接到贮液池19;

43.修复剂输送装置包括水泵9和输送软管12,注浆修补装置包括注液枪13,水泵9将贮液池19内的溶液通过输送软管12输送至注液枪13,注液枪上设置有加热板14,用于加热混凝土结构裂缝周围区域。

44.实施例2:

45.一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置,如实施例1所述,所不同的是,贮液池19上设置有搅拌装置18、ph监测仪15和温度控制器17,二氧化碳气罐1与贮液池19的管道上设置有气体流速监测仪2,实时监测并调控气体流量,输送软管12上设置有液体流速传感器11,实时监测修复剂的流速。

46.修复剂制备装置、水泵均设置在移动推车7上,移动推车7底部设置有滑轮10,便于移动装置;

47.浆液制备箱上设置有控制屏4,控制屏4与ph监测仪15和温度控制器17均信号连接,可通过控制屏4实时显示溶液反应温度和ph值变化,并可调控溶液反应温度,保证温度稳定。

48.浆液制备箱上设置有固体材料放置口6,通过固体材料放置口6可更换新的钙基工业固体材料,浆液制备箱一侧设置有出液口8,输送软管12与出液口8连接。

49.实施例3:

50.一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置,如实施例1所述,所不同的是,如图3、4所示,加热板14为红外加热板,红外加热板中部设置有通孔,通孔内设置有一固定环20,用于将红外加热板固定在注液枪出液端21的合适位置处。一般情况下,注液枪的出液端21伸入裂缝内长度一致,若裂缝深度过大或过小,需调节红外加热板

位置,使其紧贴在混凝土表面,待出液端伸入裂缝处后,可以松开固定环20,将加热板调整到紧贴混凝土表面的位置,拧紧固定环20将加热板固定。

51.进一步的,红外加热板的发热层由一层碳纤维导电纸22构成,将电极23黏贴在碳纤维导电纸22上,并置于两层基材层24中间,经黏合剂粘贴、热压融为一体即可,其中25为电极结点,该红外加热板尺寸约60cm*90cm,厚度1~2cm(可根据工程需要调整尺寸),发热面温度可高达120℃,红外加热板为非金属面状电阻体,通电后直接将电能转化为辐射热,并且整个面上均匀辐射,温度一致性好,加热面积大,升温速度快,穿透能力强,能实现对加热温度的精确控制。

52.实施例4:

53.一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,包括以下步骤:

54.(1)将装置移动至施工区域;

55.(2)在贮液池19内放置指定配比的钙基工业固体材料和去离子水,开启搅拌装置18,搅拌速率为900r/min,当贮液池内溶液的ph值稳定后,通入含二氧化碳的工业废气,气体流速为0.50l/min,钙基工业固体材料发生碳酸化反应,反应过程为:

56.co2溶解于水形成弱酸性的co

32-,电离出co

32-与hco

3-,在碱性作用下,hco

3-与oh-迅速发生反应生成h2o和co

32-,co

32-和ca

2+

反应生成难溶于水的caco3,而hco

3-和ca

2+

发生化学反应生成可溶性盐,进入溶液中,最终制得碳酸氢钙溶液作为修复剂;

57.(3)采用温度控制器17和ph监测仪15实时监测贮液池内的温度和ph值,温度控制在4~6℃,碳酸氢钙溶液在制备过程中,4~6℃下有利于钙离子浸出,可有效提升固碳效率,当ph值下降至5.8~6.2时,可以判断此时溶液呈弱酸性,二氧化碳通入过量,此时可以停止二氧化碳气体通入,打开固体材料放置口6,更换浆液制备箱内的钙基工业固体材料;

58.(4)修复剂制备完成后,打开出液口8和水泵9,水泵9将碳酸氢钙溶液经输送软管12泵入注液枪内,输送软管上的液体流速传感器11实时监测碳酸氢钙溶液流速变化,流速为0.5m/s~0.8m/s;

59.(5)注液枪的管头处安装加热板,将注液枪出液口固定在裂缝周边,缓慢将修复剂注入裂缝,当有少许修复剂从临近注液口流出时,立即停止注入;

60.(6)将修复剂注入裂缝的同时,开启加热板14,对混凝土结构裂缝周围区域加热,加热温度设定在60~65℃,在该温度下,碳酸氢钙溶液溶解度最低,且最容易生成稳定性更好的方解石,温度过高会造成原有结构混凝土的劣化,碳酸氢钙溶液分解、沉积并结晶成具有胶结作用的碳酸钙晶体,即方解石,方解石的析出填充了裂隙,胶结并互相搭建成网状结构并与原建筑结构形成整体,使得断裂面的强度得到一定的恢复,可以有效提高混凝土密实度,完成裂缝修补;

61.(7)碳酸氢钙溶液在裂缝内分解反应后,碳酸钙沉淀、结晶、附着需要一定时间,溶液和沉积物在重力作用下会很快通过混凝土裂缝,因此,可采用持续注浆30min后,停止30min,再注浆30min,以此进行2~4次循环,使裂缝内壁上逐步沉积形成碳酸钙晶体层,裂缝封堵效果更佳。

62.实施例5:

63.一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方

法,如实施例4所述,所不同的是,步骤(2)中,按质量份,钙基工业固体材料包括粉煤灰20份、电石渣30份、钢渣15份、脱硫石膏15份和粒化高炉矿渣20份;

64.钙基工业固体材料与去离子水的质量比为0.4:1,即去离子水为250份;

65.其中,粉煤灰、电石渣、钢渣、脱硫石膏和粒化高炉矿渣的成分,按质量份如表1所示;

66.表1:钙基工业固体材料的主要成分表(质量份)

[0067][0068]

实施例6:

[0069]

一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,如实施例5所述,所不同的是,钙基工业固体材料与去离子水的质量比为0.5:1,即去离子水为200份。

[0070]

实施例7:

[0071]

一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,如实施例5所述,所不同的是,钙基工业固体材料与去离子水的质量比为0.6:1,即去离子水为167份。

[0072]

实施例8:

[0073]

一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,如实施例5所述,所不同的是,按质量份,钙基工业固体材料包括粉煤灰30份、电石渣20份、钢渣15份、脱硫石膏15份和粒化高炉矿渣20份;

[0074]

钙基工业固体材料与去离子水的质量比为0.5:1,即去离子水为200份。

[0075]

实施例9:

[0076]

一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,如实施例5所述,所不同的是,按质量份,钙基工业固体材料包括粉煤灰20份、电石渣30份、钢渣20份、脱硫石膏20份和粒化高炉矿渣10份;

[0077]

钙基工业固体材料与去离子水的质量比为0.5:1,即去离子水为200份。

[0078]

实施例10:

[0079]

一种基于工业钙基固废和二氧化碳尾气的混凝土微裂缝注浆修补装置的工作方法,如实施例5所述,所不同的是,按质量份,钙基工业固体材料包括粉煤灰30份、电石渣15份、钢渣15份、脱硫石膏15份和粒化高炉矿渣25份;

[0080]

钙基工业固体材料与去离子水的质量比为0.5:1,即去离子水为200份。

[0081]

性能测试:

[0082]

将相同的7个混凝土试件养护至28d,分别采用劈裂法使混凝土产生裂缝,可在试件上预先缠绕两层胶布以防劈拉过程中试件完全破碎,同时也可以防止裂缝过大;

[0083]

为模拟真实环境下混凝土裂缝,将处理后的试件置于抗压试验机上,适当控制加载速度(0.2~0.4kn/s),使试件产生裂缝,控制裂缝宽度均小于0.30mm其裂缝形貌与自然形成的裂缝较为接近,虽然无法完全保证7个试件的裂缝宽度和走向一致,但误差很小,对试验结论无较大影响。

[0084]

采用实施例5-10的钙基工业固体材料所制备的修复剂对其中的6个试件进行修复,第7个试件作为基准组(即未进行裂缝修复),然后对7个试件进行性能测试对比。

[0085]

抗折强度:参照gb/t 50081-2002《普通混凝土力学性能试验方法》进行测试,以抗折强度恢复率作为评价注浆修补技术改善混凝土构件力学性能的标准,混凝土抗折强度恢复率根据式(1)计算:

[0086][0087]

式中,fb表示抗折强度恢复率,%;f0表示注浆后抗折强度,mpa;f表示标准试件抗折强度,mpa。

[0088]

抗水渗透性:混凝土抗水渗透试验参照gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法》中“渗水高度法”进行,试件渗水高度按式(2)计算:

[0089][0090]

式中:hj表示第i个试件第j个测点处的渗水高度(mm);表示第i个试件的平均渗水高度(mm),应以10个测点渗水高度的平均值作为该试件渗水高度的测定值。

[0091]

抗冻性:混凝土耐久性试验依据《普通混凝土长期性能和耐久性能试验方法标准》(gb/t50082-2009)进行冻融循环试验,冻融循环试验中,根据试块经多次循环后质量损失率,可判断其抗冻性能。

[0092]

单个试件的质量损失率按照下式计算:

[0093][0094]

式中,δw

ni

为n次冻融循环后第i个混凝土试件的质量损失率(%),精确至0.01;w

0i

为冻融循环试验前第i个混凝土试件的质量(g);w

ni

为n次冻融循环后第i个混凝土试件的质量(g)。

[0095]

一组试件的平均质量损失率应按下式计算:

[0096][0097]

式中,δwn为n次冻融循环后一组混凝土试件的平均质量损失率(%),精确至0.1。

[0098]

裂缝宽度:根据《混凝土裂缝宽度及深度测量仪校准规范》(jjf 1334-2012)测量。

[0099]

各个性能如表2所示。

[0100]

表2:开裂混凝土注浆修补性能测试结果

[0101][0102][0103]

根据表2的测试结果,采用本发明所提供的微裂缝注浆修补技术完成裂缝修补后的混凝土试件,抗折强度较未注浆前有一定的增长;渗水高度较基准试块显著降低;经200次冻融循环试验后,实施例5-10的混凝土试件质量损失率较基准组的质量损失率分别降低了55.7%、42.3%、33.5%、52.6%、37.5%、40.1%;注浆修复后裂缝宽度基本为零,证明碳酸氢钙溶液的分解、沉淀、结晶出方解石,可以填充裂隙,使得断裂面的强度得到一定的恢复,并使混凝土结构更加致密。

[0104]

值得注意的是,本发明采用劈裂法预制微细裂缝,裂缝宽度较小,存在一定的测量与试验误差,无法保证完全一致,但裂缝宽度相差很小,对试验结论无较大影响。相较于基准组,修复后的抗折强度、渗水高度、质量损失率与宽度变化都有较大变化,可以证明修复剂的注入后对裂缝具修复作用,混凝土试件的性能也有所改善。

[0105]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1