现浇混凝土墙体与PC构件墙体的连接结构及连接方法与流程

现浇混凝土墙体与pc构件墙体的连接结构及连接方法

技术领域

1.本发明属于建筑施工技术领域,具体为现浇混凝土墙体与pc构件墙体的连接结构及连接方法。

背景技术:

2.墙体作为建筑的外围护结构,附着其上的保温系统施工通过近几年的技术发展,逐渐向工厂预制(pc预制墙体构件)与保温结构一体化(免拆保温模板)方向发展,但现场湿作业的情况就目前的技术手段仍不可避免的,仍需在施工完毕后进行外侧的找平层、护面层处理。虽然减少了现场保温材料铺贴的环节,但外侧找平层及护面层处理的湿作业体量仍相当巨大,耗时耗工严重,对环境影响也较大,且施工质量往往由于人工操作的原因得不到保证,引起面层开裂、脱落等问题。pc构件是指预制混凝土构件,常见的pc构件包括楼板、阳台和墙体等,现有的pc构件墙体与楼板之间一般采用螺栓等连接件进行固定连接,并在连接后进行混凝土浇筑。

3.多是采用垫板垫高pc构件墙体,使得pc构件墙体与楼板之间留出间隙,并对间隙处进行灌浆,使得pc构件墙体与楼板的连接处连接的牢固性较差,且后灌注的浆料在凝固后与楼板和pc构件墙体的连接会出现裂缝,使得pc构件墙体与楼板的连接处密封性较差,会出现漏水的情况。

技术实现要素:

4.针对现有技术存在的上述问题,本发明要解决的技术问题是:现有的多是采用垫板垫高pc构件墙体,使得pc构件墙体与楼板之间留出间隙,并对间隙处进行灌浆,使得pc构件墙体与楼板的连接处连接的牢固性较差,且后灌注的浆料在凝固后与楼板和pc构件墙体的连接会出现裂缝,使得pc构件墙体与楼板的连接处密封性较差,会出现漏水的情况。

5.为解决上述技术问题,本发明采用如下技术方案:现浇混凝土墙体与pc构件墙体的连接结构,包括楼板上设置的沉槽和预制构件墙体,所述沉槽的内部埋设有多个预埋插设钢筋,所述预制构件墙体包括混凝土墙体,所述混凝土墙体的内部设置有钢筋骨架、进浆管和连通出浆管,所述预制构件墙体设置在沉槽的内部且预制构件墙体的底端与沉槽的底端紧密接触,所述楼板的上端位于沉槽外圈的位置设置有密封模具且密封模具与预制构件墙体的外侧紧密接触,通过在楼板上设置沉槽,使得预制构件墙体的下端嵌入到楼板内,可以提高预制构件墙体与楼板的连接稳固性,且可以提高楼板与预制构件墙体之间的密封性。

6.作为优选,所述连通出浆管与钢筋骨架焊接连接,所述进浆管焊接连接在连通出浆管道的前侧上端中间位置且进浆管的后端连接至连通管道的内部,所述进浆管和连通出浆管均为铝合金材质,所述进浆管的前端连接至混凝土墙体的外侧,所述连通出浆管的下端连接至混凝土墙体的外侧,设置的连通出浆管和进浆管可以方便注浆工作的进行,且设置的连通出浆管与钢筋骨架焊接连接可以提高预制构件墙体的强度。

7.作为优选,所述钢筋骨架的侧端均贯穿混凝土墙体连接至其外侧,多个所述预埋插设钢筋分别与对应连通出浆管插设连接,钢筋骨架的侧端均贯穿混凝土墙体连接至其外侧,可以使得钢筋骨架的下端连接至沉槽内部,在进行灌浆后,可以提高预制构件墙体与楼板之间的连接稳定性。作为优选,所述混凝土墙体的下端四角处均固定连接有支撑块,所述混凝土墙体的左右两侧均开设有多个凹槽,设置的支撑块可以起到支撑预制构件墙体的作用,使得预制构件墙体与楼板之间产生间隙,便于灌浆工作的进行,设置的凹槽可以在进行预制构件墙体与预制构件墙体之间的连接灌浆时,起到加固预制构件墙体与预制构件墙体之间连接的作用。

8.作为优选,所述密封模具包括对称设置的c形密封板,所述c形密封板的上端连接处均固定连接有连接板,所述c形密封板的内圈处均开设有多个出浆孔,所述楼板的上端位于沉槽的外圈处开设有多个第一螺纹孔,所述楼板的上端一侧开设有第二螺纹孔,所述混凝土墙体的前侧上端设置有第三螺纹孔,所述c形密封板上均设置有多个第一固定螺栓,相对的所述连接板之间均设置有多个第二固定螺栓,所述第一固定螺栓分别与对应第一螺纹孔螺纹连接,设置的密封模具可以限位和对沉槽与预制构件墙体之间密封的作用,预制构件墙体在进行吊装时,密封模具先与楼板通过第一固定螺栓固定,使得预制构件墙体可以精准的与沉槽进行装配,密封模具包括对称设置的c形密封板,且c形密封板通过第二固定螺栓进行固定,可以方便密封模具的拆装,设置的出浆孔在进行灌浆时,可以排出空气。

9.作为优选,所述混凝土墙体的前侧和楼板的上端均设置有连接座,所述连接座上均设置有多个第三固定螺栓,所述第三固定螺栓分别与对应第二螺纹孔和第三螺纹孔螺纹连接,所述连接座之间设置有可调节支撑螺杆,设置的连接座和可调节支撑螺杆可以对预制构件墙体进行支撑和找平。

10.现浇混凝土墙体与pc构件墙体的连接方法,其特征在于,包括如下步骤:s1:按照施工图纸,制作预制构件墙体的模板,绑扎钢筋骨架,依据图纸,制作连通出浆管和进浆管,并将进浆管与连通出浆管进行焊接,再将连通出浆管与钢筋骨架进行焊接,对进浆管与连通出浆管的管口使用填料进行封堵,再将钢筋骨架放置到制作好的模板内,采用预埋内螺纹管预留出第三螺纹孔和吊装螺纹孔,再进行浇筑混凝土墙体,制成预制构件墙体;s2:在绑扎楼板钢筋时,根据连通出浆管的尺寸间隔,在楼板钢筋上焊接预埋插设钢筋,对预埋插设钢筋的垂直度、定位进行复核,偏位误差控制在5mm内,确保预埋插设钢筋与连通出浆管能够顺利对孔,在浇筑楼板时,在采用吊模预设沉槽,沉槽的深度为80mm,沉槽的宽度和长度根据预制构件墙体的宽度和长度预留出50mm的余量,并在楼板上采用预埋内螺纹管预留出第一螺纹孔和第二螺纹孔,浇筑混凝土制成楼板,对吊模进行拆模;s3:对沉槽内部进行清洁,在沉槽内部灌注20mm厚度的水泥砂浆,再使用第二固定螺栓对密封模板进行安装固定,再将安装后的密封模板使用第一固定螺栓与第一螺纹孔配合,将密封板与楼板进行安装固定;s4:使用塔吊对预制构件墙体进行吊装,起吊前仔细核对墙板型号,并将进浆管和连通出浆管内的封堵填料取出,再由专人负责挂钩,起吊前先将吊具上的吊环螺栓拧入预制构件墙体的吊装螺纹孔内,然后挂好吊钩,待人员撤离至安全区域时,由下面信号工确认

安全后进行试吊,缓慢起吊至距离地面500mm,检查是否基本水平、吊钩受力是否均匀,不水平或不均匀时用钢丝绳或加卸扣调整,塔吊起吊装置确定安全后,平稳起吊至安装面,起吊动作应平稳提升,塔吊将预制构件墙体平稳、安全吊至沉槽正上方后,再平稳垂直下落,当预制构件墙体吊至距离沉槽约600mm高处静停,由两名安装人员对预制构件墙体进行引导扶墙落位,塔吊指挥配合指挥预制构件墙体下降至预埋插设钢筋顶端50mm-80mm顶时停止下降,用小圆镜观察预埋插设钢筋与连通出浆管下端的偏位情况,过程中使用小锤微调预埋插设钢筋确保预制构件墙体安装就位,将全部预埋插设钢筋对准连通出浆管后缓慢落位,在下落过程中观察预制构件墙体与密封模板之间偏移,并进行调整,直至预制构件墙体插入到密封模板内,且预制构件墙体下端四角处的支撑块与沉槽的底端接触;s5:预制构件墙体就位后,使用第三固定螺栓与第二螺纹孔和第三螺纹孔配合,将连接座分别与预制构件墙体和楼板进行固定,调节可调节支撑螺杆,即可对预制构件墙体垂直度进行微调,精确调整、复核预制构件墙体的水平位置、标高、垂直度,使误差控制在规范允许范围内;如有偏差及时调整,待复核完毕,后方可取钩,并使用水泥浆料将密封模具与预制构件墙体之间的缝隙进行填补密封;s6:制作灌浆粉料时,按粉料:拌合水=1:0.13称取规定拌和用水,为保证浆体获得优良的工作性能,先加指定用量的拌合水,在搅拌状态下缓慢投入粉料,待砂浆完全投入后,高速搅拌2-3min,静置2min,期间可用刮刀将桶壁上未搅拌开的粉料刮入桶中,再慢速搅拌1min,停机静置2-3min后即可进行灌注;s7:在进行灌浆粉料灌注前,对密封模板上的出浆孔和进浆管进行检查,是否通畅,是否干净、无油污等杂物,高温干燥季节应做润湿处理,但不得形成积水,检查完毕后,开启注浆机,应先将注浆枪头对空,用浆体将注浆管内的水和残渣挤出,待注浆枪头流出的灌浆料与注浆机料斗中的浆体流动度一致时,方可开始注浆施工,将注浆机的注浆管插入到进浆管内,使用注浆机将灌浆粉料由进浆管注入,注浆过程中应保持连续均匀缓慢注浆,尽量避免引入气囊或气泡夹层,注浆过程必须保证连贯性,非意外情况,不得中途停机,注浆时应密切留意注浆料斗中的浆体存量,严禁设备空载运行,当浆体以圆柱状整股由出浆孔内流出时,采用可循环利用的橡胶塞对出浆孔进行出浆封堵,为保证注浆饱满度,可将橡胶塞抵住出浆口下部,待上部空气排空后完全封堵,并用橡胶锤击打塞紧,出浆孔全部封堵后,保压5s-15s将注浆管由进浆管内拔出,并在1s内完成进浆管的封堵,避免灌浆腔内浆体溢出,导致注浆不密实,橡胶塞封堵时间维持 6-8 小时后,待灌浆料完全终凝后方可拔出出浆孔和进浆管内的橡胶塞,并对密封模具进行拆除。

11.相对于现有技术,本发明至少具有如下优点:1.通过在楼板上设置沉槽,使得预制构件墙体的下端嵌入到楼板内,可以提高预制构件墙体与楼板的连接稳固性,且可以提高楼板与预制构件墙体之间的密封性,设置的连通出浆管和进浆管可以方便注浆工作的进行,且设置的连通出浆管与钢筋骨架焊接连接可以提高预制构件墙体的强度。

12.2.钢筋骨架的侧端均贯穿混凝土墙体连接至其外侧,可以使得钢筋骨架的下端连接至沉槽内部,在进行灌浆后,可以提高预制构件墙体与楼板之间的连接稳定性,设置的支撑块可以起到支撑预制构件墙体的作用,使得预制构件墙体与楼板之间产生间隙,便于灌浆工作的进行,设置的凹槽可以在进行预制构件墙体与预制构件墙体之间的连接灌浆时,

起到加固预制构件墙体与预制构件墙体之间连接的作用。

13.3.设置的密封模具可以限位和对沉槽与预制构件墙体之间密封的作用,预制构件墙体在进行吊装时,密封模具先与楼板通过第一固定螺栓固定,使得预制构件墙体可以精准的与沉槽进行装配,密封模具包括对称设置的c形密封板,且c形密封板通过第二固定螺栓进行固定,可以方便密封模具的拆装,设置的出浆孔在进行灌浆时,可以排出空气。

附图说明

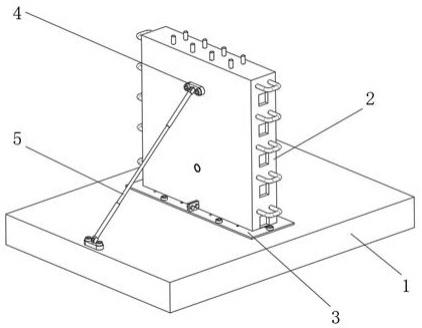

14.图1为本发明的整体装置结构示意图。

15.图2为本发明的预制构件墙体与沉槽安装结构示意图。

16.图3为本发明的密封模板结构示意图。

17.图4为本发明的预埋插设钢筋结构示意图。

18.图5为本发明的预制构件墙体结构示意图。

19.图6为本发明的钢筋骨架、连通出浆管和进浆管连接结构示意图。

20.图中,1、楼板;2、预制构件墙体;3、密封模具;4、连接座;5、可调节支撑螺杆;6、沉槽;7、c形密封板;8、连接板;9、出浆孔;10、预埋插设钢筋;11、第一螺纹孔;12、第二螺纹孔;13、混凝土墙体;14、凹槽;15、第三螺纹孔;16、钢筋骨架;17、进浆管;18、连通出浆管;19、支撑块。

具体实施方式

21.下面对本发明作进一步详细说明。

22.参见图1-6,实施例1:现浇混凝土墙体与pc构件墙体的连接结构,楼板1上设置有沉槽6和预制构件墙体2,沉槽6的内部埋设有多个预埋插设钢筋10,预制构件墙体2包括混凝土墙体13,混凝土墙体13的内部设置有钢筋骨架16、进浆管17和连通出浆管18,预制构件墙体2设置在沉槽6的内部且预制构件墙体2的底端与沉槽6的底端紧密接触,楼板1的上端位于沉槽6外圈的位置设置有密封模具3且密封模具3与预制构件墙体2的外侧紧密接触,通过在楼板1上设置沉槽6,使得预制构件墙体2的下端嵌入到楼板1内,可以提高预制构件墙体2与楼板1的连接稳固性,且可以提高楼板1与预制构件墙体2之间的密封性。

23.具体的,连通出浆管18与钢筋骨架16焊接连接,进浆管17焊接连接在连通出浆管道18的前侧上端中间位置且进浆管17的后端连接至连通管道18的内部,进浆管17和连通出浆管18均为铝合金材质,进浆管17的前端连接至混凝土墙体13的外侧,连通出浆管18的下端连接至混凝土墙体13的外侧,设置的连通出浆管18和进浆管17可以方便注浆工作的进行,且设置的连通出浆管18与钢筋骨架16焊接连接可以提高预制构件墙体2的强度。

24.具体的,钢筋骨架16的侧端均贯穿混凝土墙体13连接至其外侧,多个预埋插设钢筋10分别与对应连通出浆管18插设连接,预埋插设钢筋10插设到对应连通出浆管18内部,在由进浆管17进行灌浆后,浆料经过进浆管17进入到连通出浆管18内,在浆料凝固后,可以将连通出浆管18与预埋插设钢筋10进行固定连接,从而可以提高预制构件墙体2与楼板1的连接稳定性。

25.具体的,混凝土墙体13的下端四角处均固定连接有支撑块19,混凝土墙体13的左

右两侧均开设有多个凹槽14,设置的支撑块19可以起到支撑预制构件墙体2的作用,使得预制构件墙体2与楼板1之间产生间隙,便于灌浆工作的进行,设置的凹槽14可以在进行预制构件墙体2与预制构件墙体2之间的连接灌浆时,起到加固预制构件墙体2与预制构件墙体2之间连接的作用。

26.具体的,密封模具3包括对称设置的c形密封板7,c形密封板7的上端连接处均固定连接有连接板8,c形密封板7的内圈处均开设有多个出浆孔9,楼板1的上端位于沉槽6的外圈处开设有多个第一螺纹孔11,楼板1的上端一侧开设有第二螺纹孔12,混凝土墙体13的前侧上端设置有第三螺纹孔15,c形密封板7上均设置有多个第一固定螺栓,相对的连接板8之间均设置有多个第二固定螺栓,第一固定螺栓分别与对应第一螺纹孔11螺纹连接,混凝土墙体13的前侧和楼板1的上端均设置有连接座4,连接座4上均设置有多个第三固定螺栓,第三固定螺栓分别与对应第二螺纹孔12和第三螺纹孔15螺纹连接,连接座4之间设置有可调节支撑螺杆5,设置的密封模具3可以限位和对沉槽6与预制构件墙体2之间密封的作用,预制构件墙体2在进行吊装时,密封模具3先与楼板1通过第一固定螺栓固定,使得预制构件墙体2可以精准的与沉槽6进行装配,密封模具3包括对称设置的c形密封板7,且c形密封板7通过第二固定螺栓进行固定,可以方便密封模具3的拆装,设置的出浆孔9在进行灌浆时,可以排出空气,设置的连接座4和可调节支撑螺杆5可以对预制构件墙体2进行支撑和找平。

27.现浇混凝土墙体与pc构件墙体的连接结构的工作过程:使用塔吊对预制构件墙体2进行吊装,起吊前仔细核对墙板型号,并将进浆管17和连通出浆管18内的封堵填料取出,再由专人负责挂钩,起吊前先将吊具上的吊环螺栓拧入预制构件墙体2的吊装螺纹孔内,然后挂好吊钩,待人员撤离至安全区域时,由下面信号工确认安全后进行试吊,缓慢起吊至距离地面500mm,检查是否基本水平、吊钩受力是否均匀,不水平或不均匀时用钢丝绳或加卸扣调整,塔吊起吊装置确定安全后,平稳起吊至安装面,起吊动作应平稳提升,塔吊将预制构件墙体2平稳、安全吊至沉槽6正上方后,再平稳垂直下落,当预制构件墙体2吊至距离沉槽6约600mm高处静停,由两名安装人员对预制构件墙体2进行引导扶墙落位,塔吊指挥配合指挥预制构件墙体2下降至预埋插设钢筋10顶端50mm-80mm顶时停止下降,用小圆镜观察预埋插设钢筋10与连通出浆管18下端的偏位情况,过程中使用小锤微调预埋插设钢筋10确保预制构件墙体2安装就位,将全部预埋插设钢筋10对准连通出浆管18后缓慢落位,在下落过程中观察预制构件墙体2与密封模板之间偏移,并进行调整,直至预制构件墙体2插入到密封模板内,且预制构件墙体2下端四角处的支撑块19与沉槽6的底端接触,预制构件墙体2就位后,使用第三固定螺栓与第二螺纹孔12和第三螺纹孔15配合,将连接座4分别与预制构件墙体2和楼板1进行固定,调节可调节支撑螺杆5,即可对预制构件墙体2垂直度进行微调,精确调整、复核预制构件墙体2的水平位置、标高、垂直度,使误差控制在规范允许范围内,如有偏差及时调整,待复核完毕,后方可取钩,并使用水泥浆料将密封模具3与预制构件墙体2之间的缝隙进行填补密封,将注浆机的注浆管插入到进浆管17内,使用注浆机将灌浆粉料由进浆管17注入,注浆过程中应保持连续均匀缓慢注浆,尽量避免引入气囊或气泡夹层,注浆过程必须保证连贯性,非意外情况,不得中途停机,注浆时应密切留意注浆料斗中的浆体存量,严禁设备空载运行,当浆体以圆柱状整股由出浆孔9内流出时,采用可循环利用的橡胶塞对出浆孔9进行出浆封堵,为保证注浆饱满度,可将橡胶塞抵住出浆口下部,待上部空气排空后完全封堵,并用橡胶锤击打塞紧,出浆孔9

全部封堵后,保压5s-15s将注浆管由进浆管17内拔出,并在1s内完成进浆管17的封堵,避免灌浆腔内浆体溢出,导致注浆不密实,橡胶塞封堵时间维持 6-8 小时后,待灌浆料完全终凝后方可拔出出浆孔9和进浆管17内的橡胶塞,并对密封模具3进行拆除。

28.实施例2:现浇混凝土墙体与pc构件墙体的连接方法,包括如下步骤:s1:按照施工图纸,制作预制构件墙体2的模板,绑扎钢筋骨架16,依据图纸,制作连通出浆管18和进浆管17,并将进浆管17与连通出浆管18进行焊接,再将连通出浆管18与钢筋骨架16进行焊接,对进浆管17与连通出浆管18的管口使用填料进行封堵,再将钢筋骨架16放置到制作好的模板内,采用预埋内螺纹管预留出第三螺纹孔15和吊装螺纹孔,再进行浇筑混凝土墙体13,制成预制构件墙体2;s2:在绑扎楼板1钢筋时,根据连通出浆管18的尺寸间隔,在楼板1钢筋上焊接预埋插设钢筋10,对预埋插设钢筋10的垂直度、定位进行复核,偏位误差控制在5mm内,确保预埋插设钢筋10与连通出浆管18能够顺利对孔,在浇筑楼板1时,在采用吊模预设沉槽6,沉槽6的深度为80mm,沉槽6的宽度和长度根据预制构件墙体2的宽度和长度预留出50mm的余量,并在楼板1上采用预埋内螺纹管预留出第一螺纹孔11和第二螺纹孔12,浇筑混凝土制成楼板1,对吊模进行拆模;s3:对沉槽6内部进行清洁,在沉槽6内部灌注20mm厚度的水泥砂浆,再使用第二固定螺栓对密封模板进行安装固定,再将安装后的密封模板使用第一固定螺栓与第一螺纹孔11配合,将密封板与楼板1进行安装固定;s4:使用塔吊对预制构件墙体2进行吊装,起吊前仔细核对墙板型号,并将进浆管17和连通出浆管18内的封堵填料取出,再由专人负责挂钩,起吊前先将吊具上的吊环螺栓拧入预制构件墙体2的吊装螺纹孔内,然后挂好吊钩,待人员撤离至安全区域时,由下面信号工确认安全后进行试吊,缓慢起吊至距离地面500mm,检查是否基本水平、吊钩受力是否均匀,不水平或不均匀时用钢丝绳或加卸扣调整,塔吊起吊装置确定安全后,平稳起吊至安装面,起吊动作应平稳提升,塔吊将预制构件墙体2平稳、安全吊至沉槽6正上方后,再平稳垂直下落,当预制构件墙体2吊至距离沉槽6约600mm高处静停,由两名安装人员对预制构件墙体2进行引导扶墙落位,塔吊指挥配合指挥预制构件墙体2下降至预埋插设钢筋10顶端50mm-80mm顶时停止下降,用小圆镜观察预埋插设钢筋10与连通出浆管18下端的偏位情况,过程中使用小锤微调预埋插设钢筋10确保预制构件墙体2安装就位,将全部预埋插设钢筋10对准连通出浆管18后缓慢落位,在下落过程中观察预制构件墙体2与密封模板之间偏移,并进行调整,直至预制构件墙体2插入到密封模板内,且预制构件墙体2下端四角处的支撑块19与沉槽6的底端接触;s5:预制构件墙体2就位后,使用第三固定螺栓与第二螺纹孔12和第三螺纹孔15配合,将连接座4分别与预制构件墙体2和楼板1进行固定,调节可调节支撑螺杆5,即可对预制构件墙体2垂直度进行微调,精确调整、复核预制构件墙体2的水平位置、标高、垂直度,使误差控制在规范允许范围内;如有偏差及时调整,待复核完毕,后方可取钩,并使用水泥浆料将密封模具3与预制构件墙体2之间的缝隙进行填补密封;s6:制作灌浆粉料时,按粉料:拌合水=1:0.13称取规定拌和用水,为保证浆体获得优良的工作性能,先加指定用量的拌合水,在搅拌状态下缓慢投入粉料,待砂浆完全投入后,高速搅拌2-3min,静置2min,期间可用刮刀将桶壁上未搅拌开的粉料刮入桶中,再慢速

搅拌1min,停机静置2-3min后即可进行灌注;s7:在进行灌浆粉料灌注前,对密封模板上的出浆孔9和进浆管17进行检查,是否通畅,是否干净、无油污等杂物,高温干燥季节应做润湿处理,但不得形成积水,检查完毕后,开启注浆机,应先将注浆枪头对空,用浆体将注浆管内的水和残渣挤出,待注浆枪头流出的灌浆料与注浆机料斗中的浆体流动度一致时,方可开始注浆施工,将注浆机的注浆管插入到进浆管17内,使用注浆机将灌浆粉料由进浆管17注入,注浆过程中应保持连续均匀缓慢注浆,尽量避免引入气囊或气泡夹层,注浆过程必须保证连贯性,非意外情况,不得中途停机,注浆时应密切留意注浆料斗中的浆体存量,严禁设备空载运行,当浆体以圆柱状整股由出浆孔9内流出时,采用可循环利用的橡胶塞对出浆孔9进行出浆封堵,为保证注浆饱满度,可将橡胶塞抵住出浆口下部,待上部空气排空后完全封堵,并用橡胶锤击打塞紧,出浆孔9全部封堵后,保压5s-15s将注浆管由进浆管17内拔出,并在1s内完成进浆管17的封堵,避免灌浆腔内浆体溢出,导致注浆不密实,橡胶塞封堵时间维持 6-8 小时后,待灌浆料完全终凝后方可拔出出浆孔9和进浆管17内的橡胶塞,并对密封模具3进行拆除。

29.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1