一种装配式预制叠合楼板制作模具及其制作方法与流程

1.本发明涉及装配式建筑加工技术领域,特别涉及一种装配式预制叠合楼板制作模具及其制作方法。

背景技术:

2.装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件(如楼板、墙板、楼梯、阳台等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑,装配式混凝土预制叠合楼板是比较常见的一种建筑构件,在房屋建筑中起到非常重要的作用。

3.在预制叠合楼板制作过程中需要用到模具,在现有的模具中,如公告号为cn112497440a的中国专利,其公开了一种叠合楼板生产制作模具,具体的,包括输送装置、成型装置、调节装置和启模装置,所述的输送装置的上端安装有成型装置,成型装置的前后两侧对称设置有启模装置,成型装置的上方设置有调节装置,该模具中的述的成型装置中设置有密封机构,能够通过气泵给环形气囊充气使其膨胀,从而对钢筋和成型侧板的连接处进行密封处理,阻止了混凝土浆料中水分的流失,解决了传统浇筑模具中存在密封性不足的问题,所述的上卡接机构和下卡接机构通过卡接的连接方式将成型装置和调节装置紧密连接,安装和拆卸十分方便,节省了模具组装过程的时间消耗,从而提高了生产效率,所述的成型装置中设置有脱模机构,实现快速实现移动板和凝固成型的叠合楼板分离,降低了脱模的难度,所述的启模装置能够快速实现成型装置和调节装置之间的分离,大大提高了脱模的效率,从而提高了叠合楼板浇筑的效率。

4.上述现有技术中,针对的混凝土浇筑到模具中的密封效果、快速拆装以及脱模的速度,但是第一方面,上述现有技术中在脱模这一步骤中,只是考虑到模具结构与楼板之间的分离,并没有考虑到浇筑前喷油的步骤,模具内部未均匀喷油提高了成型楼板与模具之间的粘结度,从而增加了脱模的难度,在模具与楼板之间的强制脱模时容易造成楼板边缘的破损、损坏,从而降低了楼板的质量;第二方面,在混凝土浇筑到模具(回型框体)中时,只是将其均匀的倒入到模具中,并没有考虑到混凝土密实度以及混凝土中存在气泡的问题,直接倒入的方式使得混凝土在凝固成型后其内部结构较为松散,其多处存在空隙、孔洞的情况,导致楼板的质量大大降低,基于此,在现有模具的基础上,还有可改进的空间。

技术实现要素:

5.(一)技术方案为了实现上述目的,本发明采用以下技术方案:一种装配式预制叠合楼板制作模具,包括底板,底板中部开设的空槽内设置有可震动的底模,底模与底板上的边模组件之间组成完整的填充模具,底板的下端通过支撑柱与底座连接。

6.所述的底模包括震动板、u型架、针戳组件、拍打架和凸轮机构,震动板上下滑动设置在空槽内,震动板上均匀开设有填充孔,位于填充孔内的针戳组件均匀安装在u型架上,u

型架安装在底板上,固定在震动板下端的拍打架与凸轮机构相配合,凸轮机构安装在底板的下端。

7.所述的边模组件包括调节机构、回型边模、喷油机构、滑动座、滑动轨道、锁定件、联动机构、电动滑块、供电组、对接件和出油板,安装在底板上的回型边模与调节机构配合连接,调节机构用于回型边模与预制叠合楼板之间的脱模,底板的前后两端对称安装有滑动轨道,滑动轨道之间滑动设置有滑动座,滑动座上设置有可转动的出油板,出油板的外端面均匀开设有出油口,出油板与滑动座之间设置有喷油机构,出油板的前后两端设置有锁定件,锁定件与安装在底板上的联动机构配合连接,联动机构的外部罩有防尘罩,联动机构与供电组的位置相对应,供电组与安装在底板上的电动滑块为电连接,电动滑块上滑动设置有对接件,对接件与锁定件之间的位置相对应,在楼板制作过程中,出油板为双形态的联动结构,在喷油时调节成出油口朝下的水平状态,之后进行水平位移,通过喷油机构将油液从油口朝下喷出,进行喷油处理,在混凝土浇入前,出油板复位,此时充当回型边模中一部分边模结构,对于混凝土中气泡的存在,通过震动以及间歇式的针戳运动,减小了气泡的产生。

8.进一步的,所述的针戳组件包括填充柱、按压板、挤压件、伸出件,填充柱的下端安装在u型架上,填充柱内部开设有的滑动槽内上下滑动设置有挤压件,挤压件的上端与滑动槽之间连接有复位弹簧,复位弹簧对挤压件始终保持向下推动的趋势,挤压件的下端与按压板相配合,按压板的中部通过销轴与填充柱连接,填充柱的左右两端对称开设有活动槽,水平滑动设置在活动槽内的伸出件与挤压件相配合,伸出的伸出件用于戳碎气泡。

9.进一步的,所述的填充柱的上端面与初始位置的震动板的上端面处于同一水平面,保证了震动板上端面的平整度,在震动板与回型边模组成模具时,填充柱的上端面与初始位置的震动板的上端面处于同一水平面的设置,保证了混凝土下端面的平整度,初始状态的按压板由外向内为逐渐向下倾斜的结构。

10.进一步的,所述的伸出件包括连接针、套设弹簧,连接针水平滑动设置在活动槽内,连接针密封式滑动设置在活动槽内,减小了混凝土渗入到活动槽内的情况,连接针中部的限位板与活动槽之间连接有套设弹簧,连接针远离针尖的一端为球体结构的挤压块,球体结构的设计减小了与挤压槽之间的挤压难度,挤压件上均匀开设有挤压槽,挤压槽的倾斜面与挤压块配合连接,通过震动板的上下震动带动连接针间歇式伸出,从而达到戳破气泡的目的,提高了密实度。

11.进一步的,所述的凸轮机构包括驱动电机和凸轮,驱动电机通过电机座安装在底板的下端,驱动电机的输出轴上安装有凸轮,凸轮与拍打架相配合,初始位置的凸轮将震动板顶至最上端。

12.通过采用上述技术方案,通过驱动电机带动凸轮转动,根据凸轮运动原理,转动的凸轮带动拍打架、震动板同步上下震动,从而对混凝土进行密实处理。

13.进一步的,所述的调节机构包括拐角框、滑动块、角度杆、回型板和调节气缸,底板的对角处开设有滑槽,滑槽上滑动设置有滑动块,滑动块上端安装有拐角框,滑动块的下端与回型板之间通过铰链连接有角度杆,回型板与底座之间连接有调节气缸。

14.进一步的,所述的回型边模包括两个侧边模、右边模和左边模,前后布置的侧边模与左右布置的左边模、右边模之间组成回型结构的边模结构,且侧边模、右边模、左边模与

对应的拐角框之间为滑动配合连接,出油板与左边模之间形成完整的板体,垂直结构的出油板与左边模之间密封式契合,从而充当了模具中左侧的限位模板。

15.进一步的,所述的喷油机构包括储油框、微型泵和伸缩管,储油框安装在滑动座上,且储油框与安装在滑动座一侧的微型泵的进液位置连通安装,微型泵的出液位置与出油板内的输送腔之间连接有伸缩管,且出油口与输送腔相连通,通过微型泵将储油框内的油液输入到伸缩管后进入到输送腔内,并从出油口喷出,从而对回型边模内部进行喷油处理。

16.进一步的,所述的锁定件包括圆板、连接齿条和对接组件,出油板的前后端面安装有转动轴,转动轴与滑动座为轴承连接,转动轴远离出油板的一端安装有圆板,圆板的边缘安装有连接齿条,圆板的外端面设置有对接组件,初始位置的对接组件从上往下贯穿开设有方形对接槽。

17.进一步的,所述的联动机构包括联动气缸、齿条板、导电块,安装在底板的联动气缸的顶出端安装有齿条板,齿条板的齿条部分与连接齿条相啮合,齿条板的外侧通过绝缘杆与导电块连接。

18.进一步的,所述的供电组包括绝缘框、电源组、导电组件,导电组件的数量为二,绝缘框安装在电动滑块的外表面,绝缘框的内部依次安装有电源组、导电组件,且电源组、导电组件与电动滑块之间通过导线串联连接,相邻的导电组件之间未接触,且导电组件与导电块的位置相对应。

19.进一步的,所述的对接件包括滑动架、卡接件、弹簧伸缩杆、解锁杆,电动滑块上滑动设置有滑动架,滑动架的内腔上下滑动设置有卡接件,且卡接件与内腔中部之间连接有弹簧伸缩杆,弹簧伸缩杆对卡接件始终保持向外推动的趋势,卡接件与深入到内腔的解锁杆之间卡接配合,解锁杆安装在防尘罩的内侧壁上,滑动架包括固定板和凸出块,固定板的上端侧壁固定安装有凸出块,凸出块与方形对接槽之间的位置相对应。

20.此外,本发明还提供了一种装配式预制叠合楼板制作模具的制作方法包括以下步骤;s1、喷油:通过锁定件与下降的联动机构之间的联动配合带动出油板逆时针翻转使得出油口朝下,之后通过下降的联动机构与供电组的接触,使得电动滑块带动对接件向右运动,使其插入到滑动座的锁定件内,使得滑动座以及翻转的出油板同步右移,通过喷油机构将油液均匀喷在回型边模内部,右移后左移复位;s2、放置:将桁架和网片有序放入到回型边模中,之后向回型边模内放置起吊挂钩以及预埋件;s3、布料:将混凝土输送到回型边模中,并进行均匀铺设;s4、密实:通过凸轮机构对拍打架的间歇式拍打,从而带动震动板上下震动,进而对新浇混凝土进行震动密实,在震动板震动过程中,针戳组件间歇式伸出从而减少混凝土内气泡的存在;s5、脱模:密实后等待凝固,待凝固后,通过调节机构带动回型边模整体外扩,使其与凝固后的叠合楼板侧壁分离脱落;s6、码垛:通过吊运的方式将叠合楼板吊起并输送到指定位置进行码垛放置。

21.(二)有益效果

1、本发明所述的一种装配式预制叠合楼板制作模具及其制作方法,在传统的脱模基础上增加了喷油功能,相比于单一的结构性强制脱模,油液的喷入减小了脱模的难度,在混凝土浇筑后,通过对其底部震动以及间歇式针戳气泡,提高了混凝土的密实度以及减小了气泡的存在,大大提高了楼板的质量;2、本发明所述的一种装配式预制叠合楼板制作模具及其制作方法,出油板采用双形态的联动结构,在喷油时其调节成出油口朝下的水平状态,通过喷油机构将油液输送至出油口内并朝下喷出,配合电动滑块的带动,从而均匀喷在回型边模内部,降低了后续的脱模难度,在喷油完毕且在混凝土浇入前,出油板左移复位(竖向状态),此时竖向的出油板与左边模形成完整的板面,从而充当了回型边模中一侧的边模结构,出油板的双形态结构,大大提高了效率;3、本发明所述的一种装配式预制叠合楼板制作模具及其制作方法,通过震动板的上下震动带动连接针间歇式伸出(震动板下降,连接针伸出,震动板回升,连接针缩回),从而达到戳破气泡的目的,再配合震动状态的震动板,提高了混凝土的密实度。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

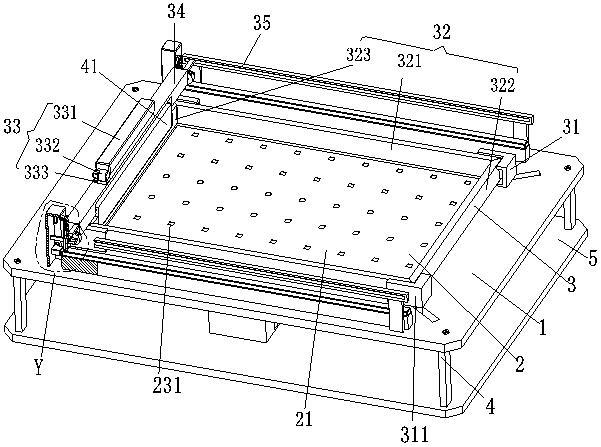

23.图1是本发明的立体结构示意图;图2是本发明的局部结构示意图;图3是本发明的正剖视图;图4是本发明针戳组件的局部结构示意图;图5是本发明供电组的剖视图;图6是本发明对接件的剖视图;图7是本发明图3的x处局部放大图;图8是本发明图1的y处局部放大图;图9是装配式预制叠合楼板的成型结构图。

24.附图标记说明:1、底板;2、底模;3、边模组件;21、震动板;22、u型架;23、针戳组件;24、拍打架;25、凸轮机构;231、填充柱;232、按压板;233、挤压件;234、伸出件;2341、连接针;2342、套设弹簧;251、驱动电机;252、凸轮;31、调节机构;32、回型边模;33、喷油机构;34、滑动座;35、滑动轨道;36、锁定件;37、联动机构;38、电动滑块;39、供电组;40、对接件;41、出油板;311、拐角框;312、滑动块;313、角度杆;314、回型板;315、调节气缸;321、侧边模;322、右边模;323、左边模;331、储油框;332、微型泵;333、伸缩管;361、圆板;362、连接齿条;363、对接组件;371、联动气缸;372、齿条板;373、导电块;391、绝缘框;392、电源组;393、导电组件;401、滑动架;402、卡接件;403、弹簧伸缩杆;404、解锁杆。

具体实施方式

25.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

26.另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

27.以下结合附图1-9对本技术作进一步详细说明。

28.本技术实施例公开一种装配式预制叠合楼板制作模具及其制作方法,能够对模具中进行喷油、震动密实以及间歇式针戳气泡,从而提高了脱模效率以及成型楼板的质量,大大提高本技术的实用性。

29.参照图1-3所示,为本实施例公开的一种装配式预制叠合楼板制作模具,包括底板1,底板1中部开设的空槽内设置有可震动的底模2,底模2与底板1上的边模组件3之间组成完整的填充模具,底板1的下端通过支撑柱4与底座5连接。

30.所述的底模2包括震动板21、u型架22、针戳组件23、拍打架24和凸轮机构25,震动板21上下滑动设置在空槽内,震动板21上均匀开设有填充孔,位于填充孔内的针戳组件23均匀安装在u型架22上,u型架22安装在底板1上,固定在震动板21下端的拍打架24与凸轮机构25相配合,凸轮机构25安装在底板1的下端。

31.所述的边模组件3包括调节机构31、回型边模32、喷油机构33、滑动座34、滑动轨道35、锁定件36、联动机构37、电动滑块38、供电组39、对接件40和出油板41,安装在底板1上的回型边模32与调节机构31配合连接,调节机构31用于回型边模32与预制叠合楼板之间的脱模,底板1的前后两端对称安装有滑动轨道35,滑动轨道35之间滑动设置有滑动座34,滑动座34上设置有可转动的出油板41,出油板41的外端面均匀开设有出油口,出油板41与滑动座34之间设置有喷油机构33,出油板41的前后两端设置有锁定件36,锁定件36与安装在底板1上的联动机构37配合连接,联动机构37的外部罩有防尘罩,联动机构37与供电组39的位置相对应,供电组39与安装在底板1上的电动滑块38为电连接,电动滑块38上滑动设置有对接件40,对接件40与锁定件36之间的位置相对应。

32.在实际制模过程中,首先进行喷油处理,先通过锁定件36与下降的联动机构37之间的齿轮配合,从而带动出油板41逆时针翻转使得出油口朝下,下降的联动机构37与供电组39接触并形成完整通路,电动滑块38通电后带动对接件40向右运动,使得对接件40插入到滑动座34上的锁定件36内,之后滑动座34以及翻转的出油板41同步右移,通过喷油机构33输送到出油板41内并从出油口喷出,从而将油液均匀喷在回型边模32内部,通过电动滑块38带动出油板41循环移动一个周期(先右移后左移复位),喷油完毕后,将制作好的桁架和网片有序放入到回型边模32中,再向回型边模32内放置起吊挂钩以及预埋件,之后将混凝土输送到回型边模32中,并进行均匀铺设,之后通过凸轮机构25对拍打架24的间歇式拍打,从而带动震动板21上下震动,进而对新浇混凝土进行震动密实,在震动板21震动过程中,针戳组件23间歇式伸出从而减少混凝土内气泡的存在,在密实后等待凝固,待凝固后,通过调节机构31带动回型边模32整体外扩,使其与凝固后的叠合楼板侧壁分离脱落,预制叠合楼板制作完成,在楼板制作过程中,出油板41为双形态的联动结构,在喷油时调节成出油口朝下的水平状态,之后进行水平位移,通过喷油机构33将油液从油口朝下喷出,进行喷油处理,在混凝土浇入前,出油板41复位,此时充当回型边模32中一部分边模结构,对于混凝土中气泡的存在,通过震动以及间歇式的针戳运动,减小了气泡的产生。

33.参照图4、图7所示,为了保证将混凝土中的气泡消除,所述的针戳组件23包括填充柱231、按压板232、挤压件233、伸出件234,填充柱231的下端安装在u型架22上,填充柱231内部开设有的滑动槽内上下滑动设置有挤压件233,挤压件233的上端与滑动槽之间连接有复位弹簧,复位弹簧对挤压件233始终保持向下推动的趋势,挤压件233的下端与按压板232

相配合,按压板232的中部通过销轴与填充柱231连接,填充柱231的左右两端对称开设有活动槽,水平滑动设置在活动槽内的伸出件234与挤压件233相配合,伸出的伸出件234用于戳碎气泡,所述的填充柱231的上端面与初始位置的震动板21的上端面处于同一水平面,保证了震动板21上端面的平整度,在震动板21与回型边模32组成模具时,填充柱231的上端面与初始位置的震动板21的上端面处于同一水平面的设置,保证了混凝土下端面的平整度,初始状态的按压板232由外向内为逐渐向下倾斜的结构。

34.所述的伸出件234包括连接针2341、套设弹簧2342,连接针2341水平滑动设置在活动槽内,连接针2341密封式滑动设置在活动槽内,减小了混凝土渗入到活动槽内的情况,连接针2341中部的限位板与活动槽之间连接有套设弹簧2342,连接针2341远离针尖的一端为球体结构的挤压块,球体结构的设计减小了与挤压槽之间的挤压难度,挤压件233上均匀开设有挤压槽,挤压槽的倾斜面与挤压块配合连接。

35.在实际气泡消除过程中,在拍打架24、凸轮机构25的配合下,震动板21上下震动,从而对混凝土进行密实处理,当震动板21下降时,会与按压板232的外侧接触后同步下降,按压板232的内侧向上角度翘起从而推动挤压件233向上移动,向上的挤压件233通过挤压槽对挤压块的挤压使得连接针2341向外侧伸出,从而遇到气泡时对其戳破,当震动板21回升时,挤压件233在复位弹簧的作用下下降,连接针2341在套设弹簧2342的作用下缩回到活动槽内,通过震动板21的上下震动带动连接针2341间歇式伸出,从而达到戳破气泡的目的,提高了密实度。

36.参照图3所示,所述的凸轮机构25包括驱动电机251和凸轮252,驱动电机251通过电机座安装在底板1的下端,驱动电机251的输出轴上安装有凸轮252,凸轮252与拍打架24相配合,初始位置的凸轮252将震动板21顶至最上端。

37.通过驱动电机251带动凸轮252转动,根据凸轮运动原理,转动的凸轮252带动拍打架24、震动板21同步上下震动,从而对混凝土进行密实处理。

38.参照图3所示,所述的调节机构31包括拐角框311、滑动块312、角度杆313、回型板314和调节气缸315,底板1的对角处开设有滑槽,滑槽上滑动设置有滑动块312,滑动块312上端安装有拐角框311,滑动块312的下端与回型板314之间通过铰链连接有角度杆313,回型板314与底座5之间连接有调节气缸315。

39.参照图1所示,所述的回型边模32包括两个侧边模321、右边模322和左边模323,前后布置的侧边模321与左右布置的左边模323、右边模322之间组成回型结构的边模结构,且侧边模321、右边模322、左边模323与对应的拐角框311之间为滑动配合连接,出油板41与左边模323之间形成完整的板体,垂直结构的出油板41与左边模323之间密封式契合,从而充当了模具中左侧的限位模板。

40.需要脱模时,通过调节气缸315带动回型板314上升,从而挤压角度杆313使得滑动块312、拐角框311整体向外侧扩展滑动,使得侧边模321、右边模322、左边模323彼此之间分离,此时侧边模321、右边模322、左边模323与对应的楼板边缘脱离,从而起到脱模的作用。

41.参照图1所示,所述的喷油机构33包括储油框331、微型泵332和伸缩管333,储油框331安装在滑动座34上,且储油框331与安装在滑动座34一侧的微型泵332的进液位置连通安装,微型泵332的出液位置与出油板41内的输送腔之间连接有伸缩管333,且出油口与输送腔相连通。

42.通过微型泵332将储油框331内的油液输入到伸缩管333后进入到输送腔内,并从出油口喷出,从而对回型边模32内部进行喷油处理。

43.参照图8所示,所述的锁定件36包括圆板361、连接齿条362和对接组件363,出油板41的前后端面安装有转动轴,转动轴与滑动座34为轴承连接,转动轴远离出油板41的一端安装有圆板361,圆板361的边缘安装有连接齿条362,圆板361的外端面设置有对接组件363,初始位置的对接组件363从上往下贯穿开设有方形对接槽。

44.参照图8所示,所述的联动机构37包括联动气缸371、齿条板372、导电块373,安装在底板1的联动气缸371的顶出端安装有齿条板372,齿条板372的齿条部分与连接齿条362相啮合,齿条板372的外侧通过绝缘杆与导电块373连接。

45.参照图5所示,所述的供电组39包括绝缘框391、电源组392、导电组件393,导电组件393的数量为二,绝缘框391安装在电动滑块38的外表面,绝缘框391的内部依次安装有电源组392、导电组件393,且电源组392、导电组件393与电动滑块38之间通过导线串联连接,相邻的导电组件393之间未接触,且导电组件393与导电块373的位置相对应。

46.参照图6、图8所示,所述的对接件40包括滑动架401、卡接件402、弹簧伸缩杆403、解锁杆404,电动滑块38上滑动设置有滑动架401,滑动架401的内腔上下滑动设置有卡接件402,且卡接件402与内腔中部之间连接有弹簧伸缩杆403,弹簧伸缩杆403对卡接件402始终保持向外推动的趋势,卡接件402与深入到内腔的解锁杆404之间卡接配合,解锁杆404安装在防尘罩的内侧壁上,滑动架401包括固定板和凸出块,固定板的上端侧壁固定安装有凸出块,凸出块与方形对接槽之间的位置相对应。

47.喷油前,通过联动气缸371带动齿条板372下降,在齿条板372与连接齿条362的啮合配合下带动转动轴、出油板41逆时针转动,当齿条板372下降到最低位置时,出油板41由垂直状态转变成水平状态(方形对接槽同步转动九十度,此时其开口为左右贯穿),出油口垂直朝下,且导电块373与导电组件393之间接触,此时,供电组39与电动滑块38形成完整的通路,电动滑块38通电后带动滑动架401右移使得凸出块卡入到方形对接槽内,卡接件402在弹簧伸缩杆403的弹性下与对接组件363形成卡接锁定,滑动架401继续右移,锁定件36同步右移,从而带动滑动座34右移,通过喷油机构33将油液输送到出油板41内并从出油口喷出,从而将油液均匀喷在回型边模32内部,通过电动滑块38带动出油板41循环移动一个周期(先右移后左移复位),当出油板41左移过程中,解锁杆404重新深入到内腔内,此时对反向张开的卡接件402进行挤压内缩从而与对接组件363解锁,解锁后,滑动架401在电动滑块38的带动下继续左移直至复位,而锁定件36的位置保持不动,随着滑动架401与方形对接槽的完全脱离时(此时滑动架401也已左移复位),通过联动气缸371带动齿条板372上升,从而带动出油板41反向转动使其调节成垂直状态(复位)。

48.此外,本发明还提供了一种装配式预制叠合楼板制作模具的制作方法包括以下步骤;s1、喷油:通过锁定件36与下降的联动机构37之间的联动配合带动出油板41逆时针翻转使得出油口朝下,之后通过下降的联动机构37与供电组39的接触,使得电动滑块38带动对接件40向右运动,使其插入到滑动座34的锁定件36内,使得滑动座34以及翻转的出油板41同步右移,通过喷油机构33将油液均匀喷在回型边模32内部,右移后左移复位;s2、放置:将桁架和网片有序放入到回型边模32中,之后向回型边模32内放置起吊

挂钩以及预埋件;s3、布料:将混凝土输送到回型边模32中,并进行均匀铺设;s4、密实:通过凸轮机构25对拍打架24的间歇式拍打,从而带动震动板21上下震动,进而对新浇混凝土进行震动密实,在震动板21震动过程中,针戳组件23间歇式伸出从而减少混凝土内气泡的存在;s5、脱模:密实后等待凝固,待凝固后,通过调节机构31带动回型边模32整体外扩,使其与凝固后的叠合楼板侧壁分离脱落;s6、码垛:通过吊运的方式将叠合楼板吊起并输送到指定位置进行码垛放置。

49.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1