一种悬浮抱杆组塔的上拉线约束装置的制作方法

1.本实用新型涉及悬浮抱杆组塔施工技术领域,具体涉及一种悬浮抱杆组塔的上拉线约束装置。

背景技术:

2.悬浮抱杆组塔施工工艺中,抱杆上拉线经已组立段铁塔主材上端约束后顺铁塔主材内侧向下,经腿部转向滑车转向后引至临近塔腿锚固,现有技术中抱杆上拉线在已组立段铁塔主材上端约束处的设置方式及存在以下不足之处如下:

3.现有技术中上拉线在铁塔主材上端的约束通常是衬垫软物或方木后缠绕钢丝套,钢丝套两绳头合并后连接起重滑车作为上拉线约束。这种方式存在的不足之处:

4.衬垫装配过程不方便;

5.衬垫不到位则很容易造成钢丝套损伤,同时对铁塔主材造成损伤;

6.由于钢丝套绳头合并点向铁塔内延伸,再加上起重滑车连接部分长度,导致上拉线约束点与铁塔主材内侧距离增大而减小上拉线对抱杆的夹角,从而降低了系统安全性能;

7.随着铁塔组立高度的升高,抱杆也要多次提升,抱杆上拉线在铁塔上部主材处的约束位置随之变化,因此涉及多次约束部件的拆除和安装,现有约束部件的拆除和安装不方便;抱杆提升前需要将约束点调整到新吊装完成塔段顶部,约束点的拆除和重新安装不方便;

8.起重滑车与铁塔主材间通过钢丝套柔性连接,起重滑车对上拉线的约束不稳定,受力状态交叉变化较大时此处的受力状态存在出现异常状态的可能,增大安全风险。

技术实现要素:

9.本实用新型所要解决的技术问题是:现有技术中上拉线在铁塔主材上端的约束通常是衬垫软物或方木后缠绕钢丝套,钢丝套两绳头合并后连接起重滑车作为上拉线约束,安装过程复杂,频繁更换约束位置时影响工作效率,且约束过程中衬垫软物或方木容易磨损上拉线和铁塔主材;本实用新型目的在于提供一种悬浮抱杆组塔的上拉线约束装置,夹固组件可拆卸装设在铁塔主材上,便于更换约束位置,夹固组件配合约束组件将上拉线向铁塔主材方向约束,消除了传统方式可能对铁塔主材或上拉线造成损伤的隐患。

10.本实用新型通过下述技术方案实现:

11.本方案提供一种悬浮抱杆组塔的上拉线约束装置,包括夹固组件和约束组件;所述夹固组件可拆卸装设在铁塔主材上,所述约束组件装配在夹固组件上用于将上拉线向铁塔主材方向约束。

12.本方案工作原理:现有技术中上拉线在铁塔主材上端的约束通常是衬垫软物或方木后缠绕钢丝套,钢丝套两绳头合并后连接起重滑车作为上拉线约束,安装过程复杂,频繁更换约束位置时影响工作效率,且约束过程中衬垫软物或方木容易磨损上拉线和铁塔主

材;本方案提供的一种悬浮抱杆组塔抱杆上拉线的约束装置,夹固组件可拆卸装设在铁塔主材上,便于更换约束位置,夹固组件配合约束组件将上拉线向铁塔主材方向约束,消除了传统方式可能对铁塔主材或上拉线造成损伤的隐患。

13.进一步优化方案为,所述夹固组件包括外夹件和内夹件,所述外夹件贴合在铁塔主材外侧,内夹件贴合在铁塔主材内侧,通过螺栓使外夹件和内夹件夹紧并固定在铁塔主材上。

14.随着铁塔组立高度的升高,抱杆也要多次提升,抱杆上拉线在铁塔上部主材处的约束位置随之变化,因此涉及多次约束部件的拆除和安装;同时抱杆提升前需要将约束点调整到新吊装完成塔段顶部;现有绕钢丝套约束部件的拆除和安装不方便,本方案外夹件和内夹件贴合在铁塔主材上,并通过螺栓可拆卸安装,更换约束位置时拆装方便,不需要进行复杂的缠绕钢丝套。

15.另一方面起重滑车与铁塔主材间通过钢丝套柔性连接,起重滑车对上拉线的约束不稳定,受力状态交叉变化较大时此处的受力状态存在出现异常状态的可能,增大安全风险,本方案中夹固组件与铁塔主材之间刚性固定连接,对上拉线的约束稳定可靠。

16.进一步优化方案为,所述约束组件包括滑车固定板和滑车,两块滑车固定板平行设置在内夹件夹角处,且滑车固定板与内夹件为一体式,所述滑车装配在两块滑车固定板之间,滑车与内夹件角处预留间隙用于为上拉线提供装配空间。

17.上拉线穿过滑车与内夹件角处预留间隙后,滑车将上拉线向铁塔主材方向约束,彻底消除了传统方式可能对铁塔主材造成损伤的隐患,同时上拉线穿过滑车与内夹件角处预留的间隙也防止对上拉线造成的磨损。滑车固定板与内夹件为一体式使得约束组件和夹固组件可以一并收纳,不容易丢失遗落零件。

18.进一步优化方案为,所述外夹件和内夹件均为直角夹件,所述内夹件的夹角处设置有导角区,所述滑车固定板与导角区垂直。

19.滑车固定板与导角区垂直为上拉线提供了充足的装配空间。

20.外夹件和内夹件为等肢宽90度夹角板,由一块板弯折而成,内夹件的棱角处做倒角处理,

21.进一步优化方案为,所述约束组件还包括底部加强板和加强板,所述底部加强板将滑车固定板底部与内夹件底部连接,加强板连接在底部加强板与滑车固定板之间。

22.进一步优化方案为,所述约束组件还包括限位导向条,所述滑车可脱离装配在两块滑车固定板之间,当滑车脱离滑车固定板后由限位导向条进行限位。

23.在安装上拉线时,使滑车脱离两块滑车固定板之间后装设上拉线,不需要从上拉线的头部穿孔,而是将上拉线的约束组件设置成活性的,便于安装或拆卸上拉线。

24.进一步优化方案为,所述滑车固定板上开设有u型孔,在u型孔顶部设置锁止板,所述滑车轴装配在u型孔内;在锁止板打开的状态下滑车可脱离u型孔。

25.进一步优化方案为,所述滑车包括滑车轴和轮体,所述滑车轴穿过轮体中心后两端分别穿过两侧的u型孔;所述滑车轴一侧还设置有销轴,所述销轴穿过限位导向条并沿限位导向条滑动。

26.所述轮体上设置有匹配上拉线的凹槽,轮体距离铁塔主材内侧很近,相比缠绕钢丝套悬挂起重滑车方式增大了上拉线与抱杆的夹角,提高系统受力性能。

27.本方案中u型孔上侧一段为条形孔,下侧为圆弧形孔;所述滑车轴为螺栓柱体结构,其上设置有扁平段,滑车放入u型孔时滑车轴扁形段平行u型孔的条形孔边才能放入,滑车轴最后落到圆弧形孔处拧紧滑车轴外端螺母实现滑车与滑车固定板的固定;其中一个滑车固定板的条形孔上侧对称设置两螺孔,用于固定锁止板以防止滑车跳出;另一个滑车固定板焊接有限位导向条,限位导向条上设置有通孔,滑车轴上的销轴在通孔内滑动,限位导向条下部起到约束滑车轴尾部转动的限位作用,同时限位导向条还约束滑车上的销轴防止滑车脱落。

28.进一步优化方案为,所述外夹件和内夹件设置条形螺孔,螺栓依次穿过外夹件和内夹件的条形螺孔后将外夹件和内夹件锁紧。

29.内夹件和外夹件上的连接孔均设计为条形,目的是可以适用于多种铁塔主材规格;条形螺孔可以适用不同尺寸的铁塔主材。

30.进一步优化方案为,所述外夹件外围设置加强筋。

31.本方案取消了钢丝套,彻底消除了传统工艺钢丝套和上拉线受损的安全风险;彻底改变了上拉线上部约束设置对铁塔主材保护的方式,使得操作便捷;

32.本实用新型与现有技术相比,具有如下的优点和有益效果:

33.本实用新型目的在于提供一种悬浮抱杆组塔的上拉线约束装置,包括夹固组件和约束组件;所述夹固组件可拆卸装设在铁塔主材上,所述约束组件装配在夹固组件上用于将上拉线向铁塔主材方向约束;夹固组件可拆卸装设在铁塔主材上,便于更换约束位置,夹固组件配合约束组件将上拉线向铁塔主材方向约束,消除了传统方式可能对铁塔主材或上拉线造成损伤的隐患;随着铁塔组立高度的升高,可拆卸安装的夹固组件更换约束位置时相比传统缠绕钢丝套的方式更方便调节安装,不需要进行复杂的缠绕钢丝套。

附图说明

34.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。

35.在附图中:

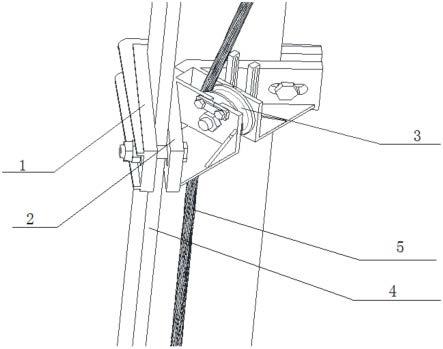

36.图1为约束装置装配结构示意图a;

37.图2为约束装置装配结构示意图b;

38.图3为外夹件结构示意图;

39.图4为外夹件和约束组件结构示意图;

40.图5为滑车轴结构示意图;

41.图6为约束装置装配结构示意图c;

42.图7为约束装置装配结构示意图d;

43.图8为约束装置装配结构示意图e。

44.附图中标记及对应的零部件名称:

45.1-外夹件,11-加强筋,12-条形孔a,2-内夹件,21-条形孔b,3-约束组件,31-滑车固定板,310-锁止板,311-u型孔,32-滑车,321-滑车轴,3210-销轴孔,3211-扁平段,320-轮体,322-销轴,33-加强板,34-底部加强板,35-限位导向条,4-铁塔主材,5-上拉线。

具体实施方式

46.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

47.实施例1

48.本实施例提供一种悬浮抱杆组塔的上拉线约束装置,如图1-2所示,包括夹固组件和约束组件3;所述夹固组件可拆卸装设在铁塔主材4上,所述约束组件3装配在夹固组件上用于将上拉线5向铁塔主材4方向约束。

49.所述夹固组件包括外夹件1和内夹件2,所述外夹件1贴合在铁塔主材4外侧,内夹件2贴合在铁塔主材4内侧,通过螺栓使外夹件1和内夹件2夹紧并固定在铁塔主材4上。

50.外夹件和内夹件贴合在铁塔主材上,并通过螺栓可拆卸安装,更换约束位置时,只需要松开螺栓调节即可,不需要进行复杂的缠绕钢丝套。

51.所述约束组件3包括滑车固定板31滑车32两块滑车固定板31行设置在内夹件2的夹角处,且滑车固定板31内夹件2为一体式,所述滑车32装配在两块滑车固定板31之间,滑车32与内夹件2的夹角处预留间隙用于为上拉线5提供装配空间。

52.随着铁塔组立高度的升高,抱杆也要多次提升,抱杆上拉线在铁塔上部主材处的约束位置随之变化,因此涉及多次约束部件的拆除和安装;同时抱杆提升前需要将约束点调整到新吊装完成塔段顶部;现有绕钢丝套约束部件的拆除和安装不方便,本方案外夹件和内夹件贴合在铁塔主材上,并通过螺栓可拆卸安装,更换约束位置时,只需要松开螺栓调节即可,不需要进行复杂的缠绕钢丝套。

53.另一方面起重滑车与铁塔主材间通过钢丝套柔性连接,起重滑车对上拉线的约束不稳定,受力状态交叉变化较大时此处的受力状态存在出现异常状态的可能,增大安全风险,本方案中夹固组件与铁塔主材之间刚性固定连接,对上拉线的约束稳定可靠。

54.如图3所示,所述外夹件1和内夹件2均为直角夹件,所述内夹件2的夹角处设置有导角区,所述滑车固定板31与导角区垂直。

55.如图4所示,所述约束组件3还包括底部加强板34和加强板33,所述底部加强板34将滑车固定板底部与内夹件2底部连接,加强板33连接在底部加强板34与滑车固定板31之间。

56.如图6-图8所示,所述约束组件3还包括限位导向条35,所述滑车32可脱离装配在两块滑车固定板之间,当滑车32脱离滑车固定板后由限位导向条35进行限位。

57.所述滑车固定板31上开设有u型孔311,在u型孔311顶部设置锁止板310,在锁止板310打开的状态下滑车32可脱离u型孔。

58.所述滑车32包括滑车轴321和轮体320,所述滑车轴321穿过轮体320心后两端分别穿过两侧的u型孔311;所述滑车轴321上还设置有销轴322,所述销轴322穿过限位导向条35并沿限位导向条滑动。

59.所述轮体上设置有匹配上拉线的凹槽,轮体的不同直径能够为上拉线提供与抱杆不同的夹角,根据需要选择轮体的直径,尽量增大抱杆角,提高系统受力性能。

60.本实施例中u型孔上侧一段为条形孔,下侧为圆弧形孔;如图5所示,本实施例中滑车轴321滑车轴为螺栓柱体结构,其上设置有扁平段3211和销轴安装孔3210,销轴322穿过

销轴安装孔3210后连接至限位导向条并沿限位导向条移动。

61.滑车放入u型孔时滑车轴扁形段平行u型孔的条形孔边才能放入,滑车轴最后落到圆弧形孔处拧紧滑车轴外端螺母实现滑车与滑车固定板的固定;其中一个滑车固定板的条形孔上侧对称设置的两螺孔,用于固定锁止板以防止滑车跳出;另一个滑车固定板焊接有限位导向条,限位导向条上设置有通孔,滑车轴上的销轴322在通孔内滑动,限位导向条下部起到约束滑车轴尾部转动的限位作用,同时限位导向条还约束滑车上的销轴防止滑车脱落。

62.所述外夹件1和内夹件2设置条形孔a12,螺栓依次穿过外夹件和内夹件的条形孔(外夹件1对应条形孔a12,内夹件2对应条形孔b 21)后将外夹件1和内夹件2锁紧。条形螺孔可以适用不同尺寸的铁塔主材。

63.所述外夹件外围设置加强筋11。

64.实施例2

65.本实施例基于上一实施例阐述安装使用过程:如图6和图8所示;

66.1.内夹件和外夹件放置于铁塔主材待设置约束位置,通过穿入固定用螺栓并拧紧实现约束装置可靠固定于铁塔主材上;

67.2.拧松锁止板开口孔处螺栓,旋转打开滑车固定板上的锁止板;

68.3.拧松滑车轴端部螺栓,旋转滑车轴并平稳向上整体移动滑车;

69.4.向上移动滑车至滑车轴尾部穿入的销轴接触到限位导向调最上端时,旋转滑车让出两滑车固定板之间的空间;

70.5.随后将上拉线贯入两滑车固定板之间最内侧,旋转回滑车并下移滑车至滑车轴到达滑车固定板的圆弧形孔处,旋转滑轮轴使得扁平面不平行固定板条形槽面时拧紧滑车轴端螺栓。

71.6.关闭锁止板,拧紧锁止板固定螺栓,安装流程结束。

72.拆除使用过程:如图

73.1.将上拉线推向固定板之间最内侧,使得上拉线不接触滑车后临时稳住上拉线。

74.2.拧松锁止板开口孔处螺栓,旋转打开滑车固定板上锁止板。

75.3.拧松滑车轴端部螺栓,旋转滑车轴使得扁平面平行固定板条形槽面时平稳向上整体移动滑车。

76.4.向上移动滑车至滑车轴尾部穿入的销轴接触到限位导向调最上端时,旋转滑车让出两滑车固定板之间的空间。

77.5.将上拉线从两滑车固定板之间移出。

78.6.旋转回滑车并下移滑车至滑车轴到达滑车固定板圆弧形孔处,旋转滑轮轴使得扁平面不平行固定板条形槽面时拧紧滑车轴端螺栓。

79.7.关闭锁止板,拧紧锁止板固定螺栓。

80.8.拆除内夹件与外夹件间的固定螺栓完成约束装置的拆除,移动至下一安装位置进行安装或传递至地面收纳。

81.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替

换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1