一种空气炸锅的制作方法

1.本实用新型涉及食品加工领域,具体涉及一种空气炸锅。

背景技术:

2.现有空气炸锅包括内设烹饪腔的壳体,所述烹饪腔顶部设有热风腔,所述热风腔内设有热风组件,所述热风组件包括风扇和发热件,所述烹饪腔内设有炸锅组件,所述炸锅组件包括外锅和内锅,内锅底壁设有通气孔,内锅插入外锅并围合形成通连热风腔和通气孔的夹层,热风组件产生的热风通过夹层输入内锅以制熟食材。夹层的横截面呈环状,在使用时,转动的风扇驱使热风流动,使得热风在沿预设循环路径流动时还会进行周向流动,导致热风沿预设循环路径流动的速度会因周向流动而降低,影响热量传递效率。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种空气炸锅,通过周向分置侧置通道来提升热风沿预设循环路径流动的速度,提升热量传递效率,进而提升烹饪效果。

4.本实用新型通过以下方式实现:一种空气炸锅,包括内设烹饪腔的壳体,所述烹饪腔顶部设有热风腔,所述热风腔内设有热风组件,所述热风组件包括风扇和发热件,所述烹饪腔内设有炸锅组件,所述炸锅组件包括外锅和内锅,内锅底壁设有通气孔,内锅插入外锅并围合形成通连热风腔和通气孔的夹层,热风组件产生的热风通过夹层输入内锅以制熟食材,所述夹层包括设置在炸锅组件底部的底置通道以及至少两个沿炸锅组件周缘分置的侧置通道,热风沿侧置通道向下流入底置通道。在炸锅组件的周缘设置多个周向分置的侧置通道,使得热风无法在夹层内进行周向流动,通过增加热风沿预设循环路径流动的速度来提升热量传递效率,进而提升烹饪效果。

5.作为优选,所述内锅和外锅均呈柱状结构,以使内锅可竖向插置在所述外锅内并围合形成轴线竖置的侧置通道。内锅和外锅具有光滑的侧壁,既能有效减小热风流经夹层时受到的风阻,还确保夹层各截面轮廓相同,提升相邻侧置通道间的密封性,防止夹层内存在周向流动的热风,确保热风能沿侧置通道轴线方向快速流动。

6.作为优选,所述内锅的竖向投影完整落入所述外锅的竖向投影内。内锅可完整地插置在外锅内,方便拆装使用。

7.作为优选,所述内锅外侧壁的横截面轮廓呈圆形,所述外锅内侧壁的横截面轮廓呈正多边形,内锅外侧壁形成与外锅内侧壁匹配的内接圆,插置到位后,内锅和外锅间围合形成至少三个周向分置的侧置通道。内锅插置在外锅内,且内锅外侧壁和外锅内侧壁间具有至少两条竖向设置的抵触区域,既确保内锅和外锅相对位置固定,确保侧置通道的截面面积固定,有效维持热风流量,还能通过抵触区域隔离形成轴线竖直的侧置通道,防止热风进行环绕炸锅组件的周向流动,确保热风能沿预设循环路径快速流动。

8.作为优选,所述外锅内侧壁的横截面轮廓为正三角形,内锅和外锅围合形成三个侧置通道;或者,所述外锅内侧壁的横截面轮廓为正方形,内锅和外锅围合形成四个侧置通

道;或者,所述外锅内侧壁的横截面轮廓为正五边形,内锅和外锅围合形成五个侧置通道。通过改变外锅内侧壁轮廓来形成不同数量和不同截面面积的侧置通道,以满足使用要求。

9.作为优选,所述外锅内侧壁的横截面轮廓呈长方形,外锅的宽度与内锅直径相同,插置到位后,内锅和外锅间围合形成两个分置的侧置通道。内锅设置在外锅中部,并在外锅两侧形成侧置通道,由于长方形的两侧具有较大的空间,使得侧置通道的截面面积较大,有效提升热风输送量。

10.作为优选,所述外锅的拐角处设置有圆角。通过设置圆角来降低热风在侧置通道内流动时的阻力,通过减少热风流经拐角时的动能损耗来有效维持热风流速。

11.作为优选,所述侧置通道的下端口均与所述底置通道的外缘通连。底置通道通过周缘接收来自侧置通道的热风并在向中汇聚后集中输入内锅,确保热风沿预设循环路径流动。

12.作为优选,所述壳体顶部设有导风罩,所述导风罩的底面中部向上凹陷形成热风腔,所述热风腔的腔口处设有防护罩,所述防护罩周缘与导风罩周缘围合形成与各侧置通道上端口通连的出风口,以使热风腔内热风被均匀分流至各侧置通道内。导风罩起到引导热风流动的作用,确保热风能通过出风口均匀地分流至各侧置通道内,进而确保热风被均匀地扩散至内锅中,保证食材被均匀制熟。

13.作为优选,所述出风口轮廓与对应侧置通道的上端口轮廓匹配,炸锅组件安装到位后,所述出风口与对应侧置通道对应连通。出风口与各侧置通道的上端口匹配对应,有效减小热风腔内热风流入侧置通道时的风阻,进而有效维持热风流速。

14.本实用新型的有益效果:在炸锅组件的周缘设置多个周向分置的侧置通道,使得热风无法在夹层内进行周向流动,通过增加热风沿预设循环路径流动的速度来提升热量传递效率,进而提升烹饪效果。

附图说明

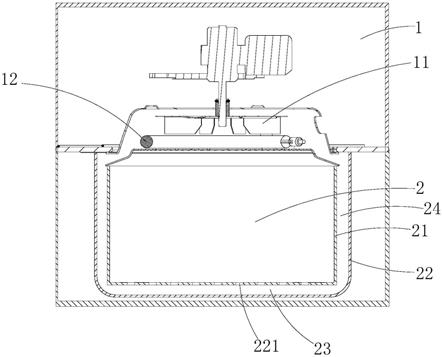

15.图1为实施例一所述空气炸锅的剖视结构示意图;

16.图2为实施例二所述炸锅组件的俯视结构示意图;

17.图3为实施例二所述出风口结构示意图;

18.图4为实施例二所述外锅呈长方形时的炸锅组件俯视结构示意图;

19.图5为实施例三所述外锅呈正三角形时的炸锅组件俯视结构示意图;

20.图6为实施例三所述外锅呈正五边形时的炸锅组件俯视结构示意图;

21.图中:1、壳体,11、风扇,12、发热件,13、导风罩,14、防护罩,15、出风口,2、炸锅组件,21、外锅,22、内锅,221、通气孔,23、底置通道,24、侧置通道。

具体实施方式

22.下面结合说明书附图和具体实施方式对本实用新型的实质性特点作进一步的说明。

23.实施例一:

24.本实施例提供一种空气炸锅。

25.如图1所示的一种空气炸锅,由内设烹饪腔的壳体1组成,所述烹饪腔顶部设有热

风腔,所述热风腔内设有热风组件,所述热风组件包括风扇11和发热件12,所述烹饪腔内设有炸锅组件2,所述炸锅组件2包括外锅21和内锅22,内锅22底壁设有通气孔221,内锅22插入外锅21并围合形成通连热风腔和通气孔221的夹层,热风组件产生的热风通过夹层输入内锅22以制熟食材,所述夹层包括设置在炸锅组件2底部的底置通道23以及至少两个沿炸锅组件2周缘分置的侧置通道24,热风沿侧置通道24向下流入底置通道23。

26.在本实施例中,所述烹饪腔顶部设有热风腔,所述热风腔内设置热风组件。将热风组件设置在烹饪腔顶部,既方便热风腔与烹饪腔间空气流通,还能有效防止烹饪腔底部的食材和油液与热风组件接触,对热风组件起到保护作用。

27.在本实施例中,所述热风组件包括风扇11和发热件12,所述发热件12环绕风扇11设置,在使用时,发热件12通电产生热量,风扇11抽取烹饪腔内的空气并形成吹向发热件12的气流,气流在流经发热件12时通过吸收热量形成烹饪食材用的热风。

28.在本实施例中,所述炸锅组件2包括外锅21和内锅22,当内锅22插置在外锅21内时,内锅22的外壁与外锅21的内壁间会形成夹层。热风腔内产生的热风通过夹层输入内锅22,并沿内锅22轴线自下而上回流至热风腔内,为热风组件提供形成热风所需的气源,由此形成热风的预设循环路径。

29.在本实施例中,所述夹层包括设置在炸锅组件2底部的底置通道23以及设置在炸锅组件2周缘的侧置通道24,侧置通道24的上端口与热风腔通连,下端口与所述底置通道23的周缘通连,使得底置通道23能通过侧置通道24接收来自热风腔的热风并在向中汇聚后集中向上输入内锅22,确保热风沿预设循环路径流动。

30.在本实施例中,所述夹层的顶部与热风腔通连,底部与内锅22的内腔通连,热风腔内的热风通过夹层输送至内锅22中,对食材进行加热。由于转动的风扇11会驱使热风在侧置通道24内沿外锅21内壁进行周向流动,使得热风因聚集在侧置通道24内而导致流入底置通道23的风量减小,既导致热风因沿预设循环路径的流速变慢而影响热量传递效率,还会因热风长时间滞留在侧置通道24内而导致热量向外散失,影响烹饪效率。为此,在炸锅组件2周缘设置至少两个周向分置的侧置通道24,相邻侧置通道24间周向隔绝,既能阻碍热风在内锅22外壁和外锅21内壁间进行周向流动,还能对周向流动的热风进行转向引导,使得热风能沿预设循环路径快速流动,有效提升热量传递效率,提升使用体验。

31.在本实施例中,所述侧置通道24间互为周向隔绝,利用侧置通道24的壁面对热风进行引导转向,具体地,周向流动的热风在与侧置通道24的壁面接触后转为朝向侧置通道24的轴线流动,有效减小热风因周向流动而损耗的动能,进而有效提升热风沿预设路径流动的速度。

32.实施例二:

33.相较于实施例一,本实施例提供一种具体的空气炸锅结构。

34.如图2所示,所述内锅22和外锅21均呈柱状结构,以使内锅22可竖向插置在所述外锅21内并围合形成轴线竖置的侧置通道24。所述内锅22和外锅21均呈柱状,既能确保内锅22外壁和外锅21内壁均具有光滑的壁面,有效减小热风沿侧置通道24流动时的风阻,通过减少动能损耗来维持流速,还能通过围合形成柱状的侧置通道24,使得侧置通道24各截面轮廓相同,有效减少热风因流经截面变化而消耗的动能。

35.在本实施例中,所述内锅22的底壁向下延伸形成支架,所述内锅22的竖向投影完

整落入所述外锅21的竖向投影内。所述外锅21的顶部设有开口,所述内锅22的竖向投影完整落入所述开口内,在安装时,所述内锅22自上而下穿越开口并完整地插置隐藏在外锅21中,支架搭接在外锅21底壁上并围合形成侧置通道24和底置通道23。

36.安装到位后,所述侧置通道24的下端口均与所述底置通道23的外缘通连,沿侧置通道24向下流动的热风会在流入底置通道23时进行转向,使得热风能沿底置通道23水平流动并向中汇聚。所述内锅22和外锅21同轴设置,且侧置通道24沿炸锅组件2周缘等距设置,通过合理分布侧置通道24的位置来确保热风腔周缘的热风能被均匀输送至各侧置通道24内,进而从底置通道23周缘各个区段输入并在向中汇聚后向上均匀扩散至内锅22的各个区域,确保食材表面各区域均能与热风接触,保证食材被均匀制熟。

37.在本实施例中,所述内锅22的横截面轮廓呈圆形,既确保内锅22具有较大的内腔空间,有效增加单次烹饪的食材数量,还能通过内锅22外壁接收侧置通道24内热风散发的热量,确保内腔周缘温度与内腔中部温度维持在较小的偏差范围内,确保食材被均匀制熟。

38.在本实施例中,所述外锅21内侧壁的横截面轮廓呈正多边形,既确保外锅21具有平整的壁面,有效减小热风流动时的风阻,还能利用壁面对内锅22起到定位作用,确保外锅21与内锅22配合形成互为独立的侧置通道24。

39.在本实施例中,内锅22外侧壁形成与外锅21内侧壁匹配的内接圆,插置到位后,内锅22和外锅21间围合形成至少三个周向分置的侧置通道24。外锅21各侧壁的中部设有竖置条状的抵触区域,安装到位后,内锅22外壁会与各抵触区域密封贴合,既能有效地周向隔离相邻的侧置通道24,还能通过设置多个抵触区域来对内锅22实施定位,进而确保内锅22与抵触区域间的密封性能,防止热风进行周向流动。

40.在本实施例中,所述外锅21内侧壁的横截面轮廓为正方形,内锅22和外锅21围合形成四个侧置通道24,所述外锅21具有四面平整的侧壁,侧壁的中部形成供内锅22外壁贴合的抵触区域,安装到位后,所述内锅22外壁分别与设于各侧壁中部的抵触区域紧密贴合,并在外锅21的四个拐角处形成四个轴线竖直的侧置通道24。当炸锅组件2装入烹饪腔后,所述热风腔上的出风口15与所述侧置通道24的上端口逐一对齐,既能有效利用各侧置通道24来增加夹层的截面面积,进而通过提升热风风量来提升烹饪效率,还能通过侧置通道24来将周向流动的热风转化为竖向流动的热风,确保热风能沿预设循环路径快速流动。所述外锅21的拐角处设置有圆角,有效减小热风在侧置通道24内流动的阻力,通过减少动能损耗来维持流速。

41.在本实施例中,所述壳体1顶部设有导风罩13,所述导风罩13的底面中部向上凹陷形成热风腔,所述热风腔的腔口处设有防护罩14,所述防护罩14周缘与导风罩13周缘围合形成与各侧置通道24上端口通连的出风口15(如图3所示),以使热风腔内热风被均匀分流至各侧置通道24内。侧置通道24均匀地设置在炸锅组件2的周缘上,使得位于热风腔周缘的热风能被均匀分流至各侧置通道24内,有效提升各侧置通道24的利用效率,防止各侧置通道24因存在流量差异而发生热风整体流量降低的情况。

42.在本实施例中,所述出风口15轮廓与对应侧置通道24的上端口轮廓匹配,炸锅组件2安装到位后,所述出风口15与对应侧置通道24对应连通。所述防护罩14周缘和导风罩13周缘围合形成轮廓与侧置通道24上端口逐一匹配的出风口15,确保热风腔内的热风能被全部输送至侧置通道24内。

43.可以理解地,所述外锅21内侧壁的横截面轮廓还可以呈长方形(如图4所示),外锅21的宽度与内锅22直径相同,插置到位后,内锅22和外锅21间围合形成两个分置的侧置通道24。

44.本实施例所述空气炸锅的其它结构和效果均与实施例一一致,不再赘述。

45.实施例三:

46.相较于实施例二,本实施例提供另一种具体的空气炸锅结构。

47.如图5所示,所述外锅21内侧壁的横截面轮廓为正三角形,内锅22和外锅21围合形成三个侧置通道24。所述外锅21具有三面侧壁,且各侧壁的中部形成供内锅22外壁密封贴合的抵触区域。

48.安装到位后,所述外锅21的三个拐角处形成三个互为独立的侧置通道24,所述热风腔周缘设有与各侧置通道24上端口逐一对应的出风口15,确保热风被有效分流引导。

49.可以理解地,所述外锅21内侧壁的横截面轮廓还可以为正五边形(如图6所示),内锅22和外锅21围合形成五个侧置通道24。

50.本实施例所述空气炸锅的其它结构和效果均与实施例二一致,不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1