一种灌注桩桩头快速截除结构的制作方法

1.本实用新型涉及灌注桩桩头破除技术领域,特别涉及一种灌注桩桩头快速截除结构。

背景技术:

2.在建筑工程、桥梁工程、城市轨道交通等工程项目建设中,灌注桩技术被广泛应用,《建筑地基基础工程施工质量验收规范》(gb50208

‑

2002)中规定灌注桩的桩顶标高至少要比设计标高高出0.5m;《建筑桩基技术规范))(jcj94

‑

2008)中对不同类型灌注桩的混凝土超灌高度也作了具体规定。

3.规范这样规定是考虑桩基混凝土一次浇灌量大,或水下浇灌混凝土的基桩,在振捣过程中混凝土内部的气泡或孔隙上升至桩顶部分,桩顶一定范围内为浮浆、水下混凝土浇筑时的泥浆或灰浆混合物等,一般情况下混凝土浮浆较厚且强度较低,达不到设计要求。为了保证桩头部分的混凝土强度,应将浮浆部分剔除,同时桩头破除要求桩顶面混凝土完整、表面平整、中心微凸、钢筋保护层不被破坏等,以保证桩头凿除达到规范要求。

4.破除桩头是灌注桩施工过程一个重要组成部分,可是时至今日还一直采用传统的人工破除或人工辅助小型机械破除的方法,耗费大量的人力物力,劳动强度大,速度慢,且对桩体质量、桩体主筋损伤较大,和现在的基础设施建设项目所要求的高效高质量不符。

技术实现要素:

5.本实用新型的目的在于提供一种灌注桩桩头快速截除结构,在凿桩作业时,可以快速、高效的凿除灌注桩桩头的整体部分,提高施工效率。

6.本实用新型的上述目的是通过以下技术方案得以实现的:

7.一种灌注桩桩头快速截除结构,其特征在于:包括复合脱松套管和导向套管,所述复合脱松套管竖向套设在灌注桩桩头部分的钢筋或声测管上,所述复合脱松套管顶部封闭或穿出桩头、底部封闭设置;所述导向套管两端封闭设置,水平浇筑在灌注桩标高线上方。

8.通过采用上述技术方案,复合脱松套管将桩头主筋和声测管位于桩头的部分完全包裹,在进行灌注桩灌注时,复合脱松套管可有效隔断桩头凿除段混凝土对桩头主筋和声测管的握裹,进而减小吊拉桩头时的阻力;导向套管的设置,在钻孔作业时,钻机沿导向套管行进,可有效避开桩头主筋及声测管,避免桩头结构受到破坏。

9.本实用新型进一步设置为:所述复合脱松套管端部通过胶带与钢筋或声测管密封固接。

10.通过采用上述技术方案,采用胶带缠绕固定,同时利用胶带将复合脱松套管端部密封,操作过程快捷方便。

11.本实用新型进一步设置为:缠绕在钢筋上的胶带外侧绑扎固定有铅丝。

12.通过采用上述技术方案,采用铅丝将复合脱松套管端部、缠绕在钢筋上的胶带绑扎固定,保证复合脱松套管不发生窜动,避免桩头主筋或声测管外露,以使后期吊拉桩头的

流程顺利进行。

13.本实用新型进一步设置为:所述复合脱松套管管径大于钢筋或声测管直径。

14.通过采用上述技术方案,确保桩头主筋、声测管与复合脱松套管顺利分离。

15.本实用新型进一步设置为:所述复合脱松套管内壁上均匀布置有弧形弹片。

16.通过采用上述技术方案,弧形弹片挤压在复合脱松套管管壁与桩头主筋或声测管之间,弧形弹片一方面对复合脱松套管起到预固定的作用,另一方面与胶带配合,提高复合脱松套管安装的稳定性。

17.本实用新型进一步设置为:所述复合脱松套底部位于标高线下75mm位置处。

18.通过采用上述技术方案,截桩操作时,保证桩头与桩身分离。

19.本实用新型进一步设置为:所述导向套管设为四个,呈十字形设置在桩头截面位置处。

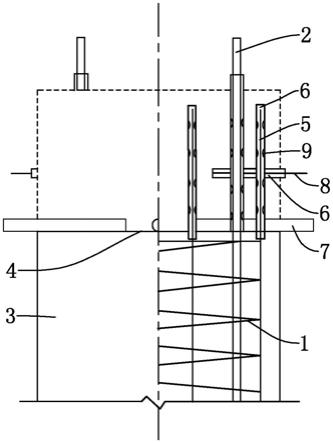

20.通过采用上述技术方案,根据桩身直径选择钻孔数量,以便进行后续的截桩操作。

21.本实用新型进一步设置为:桩头水平截面内沿周向均匀布置有吊装楔子。

22.通过采用上述技术方案, 在进行桩头的吊拉工作时,吊装楔子有利于完成桩头的吊拉操作。

23.综上所述,本实用新型具有以下有益效果:

24.1、通过在桩头主筋和声测管上套设复合脱松套管,灌注桩灌注时,复合脱松套管可有效隔断混凝土对桩头主筋和声测管的握裹,进而减小吊拉桩头时的阻力;

25.2、通过设置导向套管,在钻孔作业时,钻机沿导向套管行进,可有效避开桩头主筋及声测管,避免桩头结构受到破坏;

26.3、通过在复合脱松套管中设置弧形弹片,弧形弹片一方面对复合脱松套管起到预固定的作用,另一方面与胶带配合,可提高复合脱松套管安装的稳定性。

附图说明

27.图1是实施例中灌注桩桩头结构示意图;

28.图2是实施例中灌注桩桩头结构剖面图。

29.图中,1、钢筋笼;2、声测管;3、混凝土;4、标高线;5、桩头主筋;6、复合脱松套管;7、导向套管;8、吊装楔子;9、弧形弹片。

具体实施方式

30.以下结合附图对本实用新型作进一步详细说明。

31.一种灌注桩桩头快速截除结构,应用在灌注桩的桩头中。如图1所示,灌注桩包括钢筋笼1、声测管2和混凝土3,其中钢筋笼1主要由竖向主筋和环向加劲箍筋组成,环向加劲箍筋围设在竖向主筋上,环向加劲箍筋的顶端与标高线4平齐;竖向主筋位于标高线4以上部分为桩头主筋5,声测管2竖直对称布置在钢筋笼1内,最后通过灌注混凝土3形成灌注桩。

32.灌注桩桩头快速截除结构包括复合脱松套管6、导向套管7和吊装楔子8,其中复合脱松套管6设为多个,分别套设在桩头主筋5、声测管2的外侧,将桩头主筋5和声测管2位于桩头的部分完全包裹。复合脱松套管6的底部设置在超出标高线475mm的位置处,采用胶带缠绕固定,同时利用胶带将复合脱松套管6底部密封。位于桩头主筋5外侧的复合脱松套管

6,其顶部位于桩头内,也采用胶带密封固定;位于声测管2外侧的复合脱松套管6,其顶部高于桩头高度。

33.在进行灌注桩灌注时,复合脱松套管6可有效隔断桩头凿除段混凝土3对桩头主筋5和声测管2的握裹,进而减小吊拉桩头时的阻力。复合脱松套管6可为硬质塑料管,以保证在灌注中不被混凝土3挤扁失效。

34.复合脱松套管6管径宜选取比桩头主筋5或声测管2直径大2~5mm,确保桩头主筋5、声测管2与复合脱松套管6顺利分离。在复合脱松套管6内壁上均匀布置有弧形弹片9,弧形弹片9挤压在复合脱松套管6管壁与桩头主筋5或声测管2之间;弧形弹片9一方面对复合脱松套管6起到预固定的作用,使复合脱松套管6套设在桩头主筋5或声测管2后方便进行后续的胶带固定;另一方面与胶带配合,提高复合脱松套管6安装的稳定性,且弧形弹片9主要起到径向限位,不会对桩头起吊造成阻力干扰。

35.进一步的,为了保证复合脱松套管6整体位置准确,采用铅丝将复合脱松套管6端部、缠绕在钢筋上的胶带绑扎固定,保证复合脱松套管6不发生窜动,避免桩头主筋5或声测管2外露,以使后期吊拉桩头的流程顺利进行。

36.本实施例中,导向套管7数量设为4个,导向套管7两端封堵,呈十字形水平预埋在桩头截面位置处;导向套管7与桩头主筋5或声测管2存有间隔。

37.桩头快速截除结构还包括吊装楔子8,吊装楔子8位于桩头竖直方向靠近中间位置处,在桩头水平截面内沿周向均匀布置,其一端位于桩头外侧。吊装楔子8的外侧也套有复合脱松套管6,复合脱松套管6位于桩头内侧的一端密封,另一端位于桩头外侧。在进行桩头的吊拉工作时,吊装楔子8有利于完成桩头的吊拉操作,复合脱松套管6的设置有利于在桩头吊拉完成后将吊装楔子8取出。

38.利用本灌注桩桩头快速截除结构截桩时,第一步先使用胶带将复合脱松套管6密封包覆固定在桩头主筋5、声测管2的外侧,然后再依次安装导向套管7和吊装楔子8,再下放钢筋笼1并灌注混凝土3,成型后形成灌注桩。

39.第二步进行钻孔作业,用小型钻孔设备沿导向套管7施工钻孔,钻孔直径42~50mm,钻孔深度约30~70cm;如此,钻孔可有效避开桩头主筋5及声测管2,避免桩头结构受到破坏。

40.第三步进行劈裂作业,利用劈裂机进行凿桩作业,将劈裂机枪头插入钻孔,开启加压泵进行作业,工作一定时间后,桩身一圈出现通长裂缝,并且随着加压泵压力的增大,裂缝沿凿桩截面不断加大,直至桩身断裂。

41.第四步吊装作业,最后通过吊车、钩机等吊装设备,利用吊装楔子8进行吊装固定,最后将断裂的桩头调离施工现场。

42.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1