一种耐低温一体化预制泵站的制作方法

1.本实用新型属于一种一体化预制泵站技术领域,尤其涉及一种耐低温一体化预制泵站。

背景技术:

2.近年来随着乡镇经济的迅速发展和人民生活水平的不断提高,生活污水对自然环境的压力也在逐渐增大。污水分散面广,增量大而快,且污染物浓度不稳定,收集处理难度大,需要建设越来越多的污水收集和提升泵站。一体化预制泵站相对于混凝土泵站具有占地面积小,施工周期短,价格低廉等优点,现已逐渐取代混凝土泵站。

3.泵站中长期储存有污水,在使用过程中会产生硫化氢、氨、甲硫醇等恶臭气体,影响周边环境,并且在高寒地区会产生很低的温度,容易导致结冰的情况,需要与外部的温度进行隔断加热,因此,针对上述问题,在本文中做出改善。

技术实现要素:

4.为了达到上述目的,本实用新型采用的技术方案为,本实用新型提供一种耐低温一体化预制泵站,包括外壳以及一体化预制泵站,所述一体化预制泵站设置在所述外壳内,所述一体化预制泵站内设置有处理结构;

5.所述处理结构,主要包括:隔温部、隔板、排出管、潜水泵、注入管、清理部以及过滤部;

6.所述隔温部设置在所述外壳与所述一体化预制泵站之间,所述隔板设置在所述一体化预制泵站内,所述排出管设置在所述一体化预制泵站与所述隔板内,所述潜水泵设置在所述排出管下端,所述注入管设置在所述一体化预制泵站内,所述清理部设置在所述隔板与所述注入管下端,所述过滤部设置在所述一体化预制泵站上。

7.优选的,所述隔温部,主要包括:纳米陶瓷以及循环管;

8.所述纳米陶瓷设置在所述外壳与所述一体化预制泵站之间,所述循环管设置在所述纳米陶瓷内。

9.优选的,所述清理部,主要包括:清理箱、倾斜板、过滤网孔、油缸、移动腔板、毛刷、吸尘设备以及软管;

10.所述清理箱设置在所述隔板侧表面,所述倾斜板设置在所述清理箱内,所述过滤网孔开在所述倾斜板表面,所述油缸设置在所述清理箱侧表面且输出端穿过所述清理箱表面,所述移动腔板设置在所述油缸输出端,所述毛刷设置在所述移动腔板下端面,所述吸尘设备设置在所述清理箱上表面,所述软管连接在所述吸尘设备与所述移动腔板之间。

11.优选的,所述过滤部,主要包括:风机、连接管道、对接管道、螺旋叶片、过滤管、过滤棉、气孔、顶孔以及杀毒灯;

12.所述风机设置在所述一体化预制泵站上端面,所述连接管道设置在所述一体化预制泵站内上端面且与所述风机相连通,所述对接管道连接在所述连接管道下端,所述螺旋

叶片设置在所述对接管道内,所述过滤管连接在所述对接管道相对两端,所述过滤棉设置在所述过滤管内,所述气孔开在所述过滤管表面,所述顶孔开在所述对接管道上端面,所述杀毒灯等设置在所述对接管道上端面。

13.优选的,所述过滤管截面呈c字形结构。

14.与现有技术相比,本实用新型的优点和积极效果在于,将进入到一体化预制泵站内的污水进行过滤处理避免较大的颗粒物进入,通过循环热水使纳米陶瓷加热进行隔温抗寒处理,将产生的有毒气体进行过滤排出。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

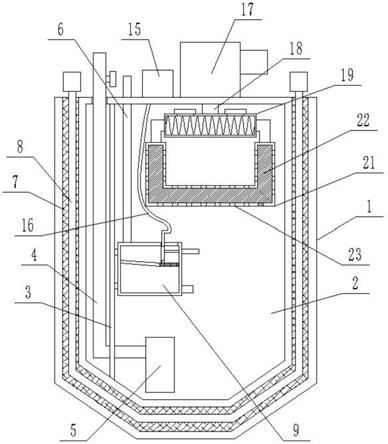

16.图1为本实施例提供的一种耐低温一体化预制泵站的结构示意图;

17.图2为本实施例提供的一种耐低温一体化预制泵站的移动腔板部分的局部放大图;

18.图3为本实施例提供的一种耐低温一体化预制泵站的顶孔部分的局部放大图;

19.以上各图中,1、外壳;2、一体化预制泵站;3、隔板;4、排出管;5、潜水泵;6、注入管;7、纳米陶瓷;8、循环管;9、清理箱; 10、倾斜板;11、过滤网孔;12、油缸;13、移动腔板;14、毛刷; 15、吸尘设备;16、软管;17、风机;18、连接管道;19、对接管道; 20、螺旋叶片;21、过滤管;22、过滤棉;23、气孔;24、顶孔;25、杀毒灯。

具体实施方式

20.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

22.实施例,由说明书附图1

‑

3可知,本方案包括外壳1以及一体化预制泵站2,所述一体化预制泵站2设置在所述外壳1内,所述一体化预制泵站2内设置有处理结构;

23.所述处理结构,主要包括:隔温部、隔板3、排出管4、潜水泵5、注入管6、清理部以及过滤部;

24.所述隔温部设置在所述外壳1与所述一体化预制泵站2之间,所述隔板3设置在所述一体化预制泵站2内,所述排出管设置在所述一体化预制泵站2与所述隔板3内,所述潜水泵5设置在所述排出管4 下端,所述注入管6设置在所述一体化预制泵站2内,所述清理部设置在所述隔板3与所述注入管6下端,所述过滤部设置在所述一体化预制泵站2上;

25.所述隔温部,主要包括:纳米陶瓷7以及循环管8;

26.所述纳米陶瓷7设置在所述外壳1与所述一体化预制泵站2之间,所述循环管8设置

在所述纳米陶瓷7内。

27.所述清理部,主要包括:清理箱9、倾斜板10、过滤网孔11、油缸12、移动腔板13、毛刷14、吸尘设备15以及软管16;

28.所述清理箱9设置在所述隔板3侧表面,所述倾斜板10设置在所述清理箱9内,所述过滤网孔11开在所述倾斜板10表面,所述油缸12设置在所述清理箱9侧表面且输出端穿过所述清理箱9表面,所述移动腔板13设置在所述油缸12输出端,所述毛刷14设置在所述移动腔板13下端面,所述吸尘设备15设置在所述清理箱9上表面,所述软管16连接在所述吸尘设备15与所述移动腔板13之间;

29.所述过滤部,主要包括:风机17、连接管道18、对接管道19、螺旋叶片20、过滤管21、过滤棉22、气孔23、顶孔24以及杀毒灯 25;

30.所述风机17设置在所述一体化预制泵站2上端面,所述连接管道18设置在所述一体化预制泵站2内上端面且与所述风机17相连通,所述对接管道19连接在所述连接管道18下端,所述螺旋叶片20设置在所述对接管道19内,所述过滤管21连接在所述对接管道19相对两端,所述过滤棉22设置在所述过滤管21内,所述气孔23开在所述过滤管21表面,所述顶孔24开在所述对接管道19上端面,所述杀毒灯25等设置在所述对接管道19上端面;

31.所述过滤管21截面呈c字形结构。

32.具体使用时:通过注入管6进入到污水进入到清理箱9内,通过倾斜板10的过滤网孔11过滤,然后排入到一体化预制泵站2内,过滤掉的异物通过吸尘设备15进行清理,停止注入后,油缸12输出端推动移动腔板13,将异物吸入到移动腔板13内并通过软管16排出,气体排出时,通过气孔23进入到过滤管21内再通过过滤棉22过滤,进入到对接管道19内,通过螺旋叶片20流动,过程中通过杀毒灯 25进行杀菌处理,然后通过风机17排出。

33.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1