泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理方法与流程

1.本发明涉及建筑工程技术领域,具体涉及一种泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理方法。

背景技术:

2.预制刚性桩时软土地基处理常用的形式,在工民建、公路、铁路、港口码头等工程中应用广泛,当地基土较软时,通常采用增大桩径或加大桩长来满足承载力及变形的要求,从而导致:(1)大大增加了工程造价,经济型较差;(2)刚性桩增大了地基附加应力,是地基承载力提高程度相对减小;(3)预制刚性桩桩径较小时,在软土中的端阻力和侧摩阻力较小,使得单桩承载力较小。以上问题使得预制刚性桩在软土地基处理领域的经济性较差,无法发挥其自身的强度和刚度优势。因此急需提出一种相对质轻、性价比高的预制刚性桩应用技术。

3.对于软土中预制刚性桩的应用中,目前也有采用大直径水泥搅拌联合中间刚性桩插芯来增加其承载力的技术。但水泥搅拌土具有强度低,重量大的特点,对刚性桩承载力提高幅度有限,基于此提出一种泡沫混凝土扩底联合上部土体轻质固化的插芯桩地基处理技术。

技术实现要素:

4.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理方法,具有减小地基附加应力、浇筑免振捣、大大增加承载力的优点,施工方便简单,具有极大地经济性。

5.本发明为解决上述技术问题所采用的技术方案是:

6.一种泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理方法,包括以下步骤:

7.1)将钢套筒打入到软土地基中,然后钻孔取出钢套筒内土体,形成内钻孔,并对内钻孔底部进行扩孔;

8.2)在钢套筒内浇筑泡沫混凝土至设计标高,形成底层泡沫混凝土;

9.3)底层泡沫混凝土浇筑完成后,在钢套筒内再浇筑泡沫固化土或上层泡沫混凝土至地面标高;

10.4)拔出钢套筒,然后再向内钻孔中的浇筑体中心插入预制刚性桩至底层泡沫混凝土一定深度。

11.按照上述技术方案,在所述的步骤1)中,内钻孔直径为预制刚性桩直径的2~5倍,内钻孔的孔深比预制刚性桩的插入长度长3~5m。

12.按照上述技术方案,在所述的步骤1)中,对内钻孔底部的扩孔深度为1~3m。

13.按照上述技术方案,在所述的步骤2)中,底层泡沫混凝土的浇筑高度为3~5m。

14.按照上述技术方案,在所述的步骤3)中,向浇筑的泡沫固化土或上层泡沫混凝土中掺入纤维。

15.按照上述技术方案,在所述的步骤3)中,浇筑泡沫固化土或上层泡沫混凝土之前,还包括以下步骤,向钢套筒内设置土工合成材料套筒,作为环向加筋结构。

16.按照上述技术方案,在所述的步骤4)中,通过打桩机振动锤拔除钢套筒,拔出速度为0.8~1.8m/min,且边振动边拔出钢套筒。

17.按照上述技术方案,预制刚性桩插入至底层泡沫混凝土上表面以下h,h为2~3倍的预制刚性桩直径。

18.按照上述技术方案,在所述的步骤4)之后,还包括以下步骤:待泡沫混凝土及泡沫固化土养护固化后完成施工。

19.本发明具有以下有益效果:

20.1、本发明采用泡沫混凝土与泡沫固化土做为浇筑材料,具有质量轻、现浇施工简单方便,免振捣的优点,具有极大的经济性;泡沫混凝土与泡沫固化土密度较小,具有减轻地基中应力的特点,能够大大提高地基的承载能力;泡沫混凝土扩底能够大大增加预制刚性桩的端阻力,上部的泡沫固化土可提高刚性桩侧摩阻力,从而很大程度上提高了单桩承载力;本发明具有施工简单、环保,具有极大的经济性。

21.2、土工合成材料套筒环向加筋作用可大大提高泡沫固化土或泡沫混凝土的强度。

附图说明

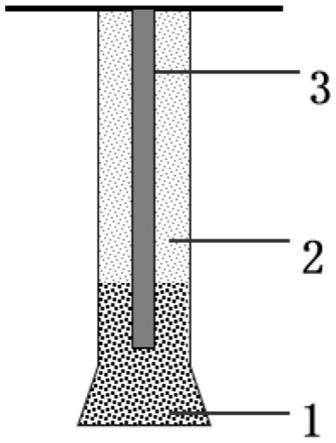

22.图1是本发明实施例一中复合插芯桩的结构示意图;

23.图2是本发明实施例一中泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理的结构示意图;

24.图3是本发明实施例一中泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理方法的施工顺序示意图;

25.图4是本发明实施例二中复合插芯桩的结构示意图;

26.图中,1

‑

泡沫混凝土,2

‑

泡沫固化土,3

‑

预制刚性桩,4

‑

复合插芯桩,5

‑

软土地基,6

‑

钢套筒,7

‑

内钻孔,8

‑

底部扩孔。

具体实施方式

27.下面结合附图和实施例对本发明进行详细说明。

28.参照图1~图3所示,本发明提供的一个实施例一中的泡沫混凝土扩底联合上部土体轻质固化的插芯桩处理方法,包括以下步骤:

29.1)将钢套筒6打入到软土地基5中,然后钻孔取出钢套筒6内土体,形成内钻孔7,并在钻孔到底部时通过扩孔钻头对内钻孔7底部进行扩孔,形成底部扩孔8;

30.2)在钢套筒6内浇筑泡沫混凝土1至设计标高,形成底层泡沫混凝土1,作为扩底层;

31.3)底层泡沫混凝土1浇筑完成后,立即在钢套筒6内再浇筑泡沫固化土2至地面标高;

32.4)震动拔出钢套筒6,然后再向内钻孔7中的浇筑体中心插入预制刚性桩3至底层泡沫混凝土1一定深度。

33.5)待泡沫混凝土1及泡沫固化土2养护固化后完成施工,形成复合插芯桩4,如图1

所示,使其具有较高承载力,以达到软土地基5加固的目的,整个步骤施工顺序如图3所示,按照a~e的工序依次完成,其中图3中a图为向软土地基5中打入钢套筒的示意图,图3中b1图为对内钻孔底部进行扩孔的示意图,图3中b2图为在钢套筒内浇筑底层泡沫混凝土示意图,图3中c图为在钢套筒内再浇筑泡沫固化土2示意图,图3中d图为拔出钢套筒的示意图,图3中e图为插入预制刚性桩的示意图。

34.进一步地,在所述的步骤1)中,内钻孔直径为预制刚性桩3直径的2~5倍,内钻孔的孔深比预制刚性桩3的插入长度长3~5m;使底层泡沫混凝土1满足抗冲剪要求。

35.进一步地,在所述的步骤1)中,对内钻孔底部的扩孔深度为1~3m。

36.进一步地,在所述的步骤2)中,底层泡沫混凝土1的浇筑高度为3~5m。

37.进一步地,在所述的步骤3)中,向浇筑的泡沫固化土2或上层泡沫混凝土中掺入纤维;提高其强度。

38.进一步地,在所述的步骤3)中,浇筑泡沫固化土2或上层泡沫混凝土之前,还包括以下步骤,向钢套筒内设置土工合成材料套筒,作为环向加筋结构;以提高其强度。

39.进一步地,在所述的步骤4)中,通过打桩机振动锤拔除钢套筒,拔出速度宜控制为0.8~1.8m/min,且边振动边拔出钢套筒。

40.进一步地,预制刚性桩3插入至底层泡沫混凝土1上表面以下h,h为2~3倍的预制刚性桩3直径。

41.本发明的一个实施例二与实施例一的区别在于,在所述的步骤3)中,在钢套筒内再浇筑泡沫固化土2至地面标高,替换为在钢套筒内浇筑上层泡沫混凝土,形成另一种复合插芯桩4,如图4所示;实施例二中的其他步骤与实施例一相同。

42.以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1