穿越淤泥层加固混凝土防渗墙槽孔结构体系及施工方法与流程

1.本发明涉及一种穿越淤泥层加固混凝土防渗墙槽孔结构体系及施工方法。

背景技术:

2.混凝土防渗墙需要使用大型成槽机械设备施工,重量大,当地层上部为软塑状淤泥质土地层时,重型施工机械无法行走、作业,且成槽时防渗墙上部淤泥层槽壁稳定性差,成槽困难。过去解决软塑状淤泥质成槽施工的措施主要是采取清除或换填软塑状淤泥质土,但清除或换填淤泥工程量大、施工困难且施工成本较高。

技术实现要素:

3.本发明旨在至少在一定程度上解决上述技术问题。为此,本发明提出一种技术可靠、经济合理的穿越淤泥层加固混凝土防渗墙槽孔结构体系及施工方法,该结构体系施工难度小、成本低、效果好。

4.为实现上述目的,本发明采用如下技术方案:

5.一种穿越淤泥层加固混凝土防渗墙槽孔结构体系,其结构特点是:

6.设置由素土平台、干法水泥土搅拌桩与混凝土导墙共同构成的混凝土防渗墙导向槽槽孔加固体系;

7.沿混凝土防渗墙轴线方向在槽孔轴线两侧填筑素土形成所述素土平台,在所述素土平台于机械行走、作业的一侧设置施工平台,所述施工平台自顶端向下依次设置有钢板、碎石路面垫层与块石路基垫层;

8.沿着混凝土防渗墙轴线方向在槽孔两侧设置所述干法水泥土搅拌桩加固,每侧的各干法水泥土搅拌桩呈等距间隔布置,所述干法水泥土搅拌桩穿过素土层、淤泥层,桩底深入至稳定土层内,桩顶低于所述素土平台顶端;

9.沿着混凝土防渗墙轴线方向在槽孔两侧施工连续的混凝土导墙,每侧的干法水泥土搅拌桩桩体朝向槽孔侧的一半自桩顶向下切除至混凝土导墙墙底高度处,形成的缺口由混凝土导墙填补,且桩顶嵌入混凝土导墙内,所述混凝土导墙墙顶与所述素土平台顶端相齐平。

10.本发明的结构特点也在于:

11.所述施工平台宽10m,填筑有0.3m厚块石路基垫层、0.1m厚碎石路面垫层,顶端铺设2cm厚钢板。

12.所述干法水泥土搅拌桩桩底深入至稳定土层内0.5m高度处。

13.所述干法水泥土搅拌桩桩顶嵌入混凝土导墙内,嵌入深度为0.25m。

14.所述混凝土导墙纵截面呈倒l型结构,导向槽槽孔两侧的混凝土导墙的竖直墙面部分相对,以竖直墙面部分填补于所述干法水泥土搅拌桩的缺口部位,水平墙面部分顶端面与素土平台相齐平,末端朝下竖直弯折,与素土平台相衔接,弯折段延伸至低于干法水泥土搅拌桩的桩顶。

15.本发明同时提出了一种穿越淤泥层加固混凝土防渗墙槽孔施工方法,按如下步骤进行:

16.步骤一、素土填压平台

17.测量放线

18.依据混凝土防渗墙设计要求,测量出混凝土防渗墙轴线,再依据混凝土防渗墙轴线测量出素土填筑边线,并在地面作出标记;

19.1.2、素土填压平台

20.自混凝土防渗墙一端向另一端填筑素土,边分层填筑边分层碾压,形成素土平台;

21.步骤二、干法水泥土搅拌桩施工

22.2.1、测量放线

23.在素土平台上测量出混凝土防渗墙轴线,再测量出槽孔两侧干法水泥土搅拌桩轴线;

24.2.2、干法水泥土搅拌桩施工

25.基于步骤2.1测量所得干法水泥土搅拌桩轴线,安排两台机械分别从混凝土防渗墙两侧依次施工,每侧均是自混凝土防渗墙一端逐孔施工,施工干法水泥土搅拌桩时是自素土平台上开始钻孔,当钻进至孔底时开启送灰机送出水泥粉,提升钻杆,以边提升、边喷灰、边搅拌的方式连续作业,确保水泥与被加固淤泥土充分拌和,当钻杆提升至孔口下方50cm高度时关闭送灰机,再进行复搅;

26.步骤三、混凝土导墙嵌入施工

27.3.1、导向槽开挖

28.依据混凝土防渗墙宽度测量出导向槽开挖边线,按照导向槽的设计开挖宽度与深度,使用挖掘机沿混凝土防渗墙轴线开挖,人工辅助整修;遇干法水泥土搅拌桩处,将桩体朝向槽孔侧的一半自桩顶向下切除至混凝土导墙墙底高度处,与土方同时开挖、整修;

29.3.2、浇筑混凝土导墙

30.依据设计要求、按照预设分段长度绑扎混凝土导墙钢筋,再分段安装模板,分段浇筑混凝土导墙,并将干法水泥土搅拌桩桩顶嵌入混凝土导墙内,嵌入深度为0.25m;

31.步骤四、平台路基、面层施工

32.4.1、路基、面层施工

33.在步骤一施工形成的素土平台上、于机械行走作业一侧修建10m宽施工平台,施工平台由下部0.3m厚块石路基垫层与上部0.1m厚碎石路面垫层构成;

34.4.2、铺设钢板

35.在步骤4.1修建的施工平台顶端加盖一层厚2cm的钢板,形成完整的道路结构,用于重型混凝土防渗墙机械作业和运输材料的汽车、混凝土泵车的通行;

36.步骤五、后续混凝土防渗墙施工及完工后的处理

37.在防渗墙槽孔加固体系完成后,即可采用混凝土防渗墙成槽机械、依照预先设计好的成槽顺序采用跳槽分段作业的方式有序施工,每序槽成槽后及时浇筑防渗墙混凝土,混凝土防渗墙施工完毕后,填筑的素土平台、上部露出的干法水泥土搅拌桩依据基坑开挖需要予以拆除,无需开挖部分则不需要拆除。

38.进一步的:

39.步骤2.1中:干法水泥土搅拌桩桩孔间净间距为0

‑

0.5m,桩孔孔径为50cm,水泥含量为5

‑

10%。

40.步骤3.1中:所述导向槽开挖宽度为1.2m、深度为1.2m。

41.步骤3.2中:绑扎混凝土导墙钢筋时的预设分段长度为7m。

42.与已有技术相比,本发明有益效果体现在:

43.本发明将填压的素土、干法水泥土搅拌桩、混凝土导墙三者结合起来,形成混凝土防渗墙槽孔加固结构体系,既对槽孔穿越淤泥层槽壁进行了加固处理,将干法水泥土搅拌桩嵌入混凝土导墙,使两者结合起来,又与素土平台相衔接,三者之间形成可靠的槽孔加固体系,确保了混凝土防渗墙槽壁稳定,且能够满足地面重型机械行走与作业要求,其中:

44.干法水泥土搅拌桩上端位于填压的素土内、下端位于淤泥层下部稳定土层内,桩的两端相对固定,确保了淤泥层内的桩段稳定性,有利于混凝土防渗墙槽孔的稳定;

45.填压的素土平台既对干法水泥土搅拌桩起到了稳定作用,又是机械行走、作业的地基,施工期内由施工平台为成槽机械、混凝土泵车、起重机械等提供行走作业的空间;

46.本发明的混凝土防渗墙槽孔加固结构体系受力合理、施工工艺简单、工程量相对较小,降低了施工难度,可以有效解决淤泥层地段混凝土防渗墙成槽困难的难题,保证了后续混凝土防渗墙成槽质量,施工成本低,具有良好的经济效益和社会效益。

附图说明

47.图1是本发明的平面布置示意图;

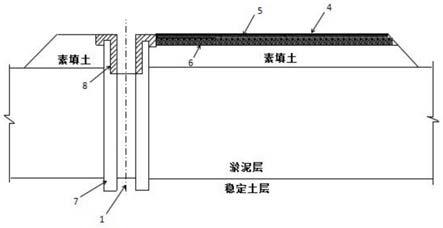

48.图2是图1的i

‑

i剖平示意图。

49.图中,1混凝土防渗墙轴线;2素土平台;3施工平台;4钢板;5碎石路面垫层;6块石路基垫层;7干法水泥土搅拌桩;8混凝土导墙。

具体实施方式

50.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.请参照图1至图2,本实施例的穿越淤泥层加固混凝土防渗墙槽孔结构体系设置如下:

52.设置由素土平台2、干法水泥土搅拌桩7与混凝土导墙8共同构成的混凝土防渗墙导向槽槽孔加固体系;

53.沿混凝土防渗墙轴线1方向在槽孔轴线两侧填筑素土形成素土平台2,在素土平台2于机械行走、作业的一侧设置施工平台3,施工平台3自顶端向下依次设置有钢板4、碎石路面垫层5与块石路基垫层6;

54.沿着混凝土防渗墙轴线1方向在槽孔两侧设置干法水泥土搅拌桩7加固,每侧的各干法水泥土搅拌桩7呈等距间隔布置,干法水泥土搅拌桩7穿过素土层、淤泥层,桩底深入至稳定土层内,桩顶低于素土平台2顶端;

55.沿着混凝土防渗墙轴线1方向在槽孔两侧施工连续的混凝土导墙8,每侧的干法水

泥土搅拌桩7桩体朝向槽孔侧的一半自桩顶向下切除至混凝土导墙8墙底高度处,形成的缺口由混凝土导墙8填补,且桩顶嵌入混凝土导墙8内,混凝土导墙8墙顶与素土平台2顶端相齐平。

56.具体实施中,相应的结构设置也包括:

57.施工平台3宽10m,填筑有0.3m厚块石路基垫层6、0.1m厚碎石路面垫层5,顶端铺设2cm厚钢板4。

58.干法水泥土搅拌桩7桩底深入至稳定土层内0.5m高度处。

59.干法水泥土搅拌桩7桩顶嵌入混凝土导墙8内,嵌入深度为0.25m。

60.混凝土导墙8纵截面呈倒l型结构,导向槽槽孔两侧的混凝土导墙8的竖直墙面部分相对,以竖直墙面部分填补于干法水泥土搅拌桩7的缺口部位,水平墙面部分顶端面与素土平台2相齐平,末端朝下竖直弯折,与素土平台2相衔接,弯折段延伸至低于干法水泥土搅拌桩7的桩顶。

61.本实施例为解决软塑状淤泥地质条件下混凝土防渗墙机械进场、行走、成槽等问题,在混凝土防渗墙轴线1方向填筑素土,形成作业平台,在机械行走、作业一侧设置施工平台3,用于混凝土防渗墙成槽重型机械行走、作业;

62.为解决软塑状淤泥地质条件下混凝土防渗墙成槽槽壁稳定问题,在槽孔两侧采用干法水泥土搅拌桩7加固处理,干法水泥土搅拌桩7穿越素土层、淤泥层,进入相对稳定土层,在桩体孔口浇筑混凝土导墙8,并将干法水泥土搅拌桩7嵌入混凝土导墙8,形成稳定的槽壁结构;

63.利用素土平台2、干法水泥土搅拌桩7与混凝土导墙8三者间形成一个完整的加固结构体系,可以满足软塑状淤泥地质条件下混凝土防渗墙的施工作业需求。

64.基于上述穿越淤泥层加固混凝土防渗墙槽孔结构体系,本实施例同时提出了一种穿越淤泥层加固混凝土防渗墙槽孔施工方法,按如下步骤进行:

65.步骤一、素土填压平台

66.1.1、测量放线

67.依据混凝土防渗墙设计要求,测量出混凝土防渗墙轴线,再依据混凝土防渗墙轴线测量出素土填筑边线,并在地面作出标记;

68.1.2、素土填压平台

69.自混凝土防渗墙一端向另一端填筑素土,边分层填筑边分层碾压,形成素土平台;

70.步骤二、干法水泥土搅拌桩施工

71.2.1、测量放线

72.在素土平台上测量出混凝土防渗墙轴线,再测量出槽孔两侧干法水泥土搅拌桩轴线;

73.2.2、干法水泥土搅拌桩施工

74.基于步骤2.1测量所得干法水泥土搅拌桩轴线,安排两台机械分别从混凝土防渗墙两侧依次施工,每侧均是自混凝土防渗墙一端逐孔施工,施工干法水泥土搅拌桩时是自素土平台上开始钻孔,当钻进至孔底时开启送灰机送出水泥粉,提升钻杆,以边提升、边喷灰、边搅拌的方式连续作业,确保水泥与被加固淤泥土充分拌和,当钻杆提升至孔口下方50cm高度时关闭送灰机,再进行复搅;

75.步骤三、混凝土导墙嵌入施工

76.3.1、导向槽开挖

77.依据混凝土防渗墙宽度测量出导向槽开挖边线,按照导向槽的设计开挖宽度与深度,使用挖掘机沿混凝土防渗墙轴线开挖,人工辅助整修;遇干法水泥土搅拌桩处,将桩体朝向槽孔侧的一半自桩顶向下切除至混凝土导墙墙底高度处,与土方同时开挖、整修;

78.3.2、浇筑混凝土导墙

79.依据设计要求、按照预设分段长度绑扎混凝土导墙钢筋,再分段安装模板,分段浇筑混凝土导墙,并将干法水泥土搅拌桩桩顶嵌入混凝土导墙内,嵌入深度为0.25m;

80.步骤四、平台路基、面层施工

81.4.1、路基、面层施工

82.在步骤一施工形成的素土平台上、于机械行走作业一侧修建10m宽施工平台,施工平台由下部0.3m厚块石路基垫层与上部0.1m厚碎石路面垫层构成;

83.4.2、铺设钢板

84.在步骤4.1修建的施工平台顶端加盖一层厚2cm的钢板,形成完整的道路结构,用于重型混凝土防渗墙机械作业和运输材料的汽车、混凝土泵车的通行;

85.步骤五、后续混凝土防渗墙施工及完工后的处理

86.在防渗墙槽孔加固体系完成后,在防渗墙槽孔加固体系完成后,即可采用混凝土防渗墙成槽机械、依照预先设计好的成槽顺序采用跳槽分段作业的方式有序施工,每序槽成槽后及时浇筑防渗墙混凝土,混凝土防渗墙施工完毕后,填筑的素土平台、上部露出的干法水泥土搅拌桩依据基坑开挖需要予以拆除,无需开挖部分则不需要拆除。

87.具体的:

88.步骤2.1中:干法水泥土搅拌桩桩孔间净间距为0

‑

0.5m,桩孔孔径为50cm,水泥含量为5

‑

10%。桩孔间净间距大小可根据土质条件在0

‑

0.5m范围内进行调整,当土质趋近于流塑状态时,则桩孔间净间距趋近于0,当土质趋近于硬塑状态时,则桩孔间净间距趋近于0.5m。

89.步骤3.1中:导向槽开挖宽度为1.2m、深度为1.2m。

90.步骤3.2中:绑扎混凝土导墙钢筋时的预设分段长度为7m。

91.在安徽省引江济淮(枞阳段)引江枢纽工程项目,泵站地基基础设计了混凝土防渗墙,布置在长河老河道内;相关地质资料显示该河道内淤泥质重粉质壤土层较深,且地下水位较高。为给汛后泵站主体施工迎得最佳时机,混凝土防渗墙在汛期基坑未开挖条件下实施,地下混凝土防渗墙施工需要穿越上部以淤泥质重粉质壤土为主的淤泥层,其下为泥质砂层、砂砾卵石层,最后进入微风化~新鲜泥质粉砂岩层,地下水位高,且存在承压水层。查阅有关资料,对比现行规范,在自身稳定性较差的淤泥层成槽,将无法保障槽壁稳定,容易导致上部软土层槽壁缩孔、坍塌,且重型机械无法进入现场作业;

92.通过采用本实施例的穿越淤泥层加固混凝土防渗墙槽孔结构体系,有效保证了后续混凝土防渗墙成槽质量,其施工方式如下:

93.先沿着老河道一侧向另一侧填筑厚约1.5m、顶宽约14m(其中10m宽为施工作业平台)素土平台,再沿着防渗墙槽孔两侧采用直径为0.5m、桩间净间距约为0.2m的干法水泥土搅拌桩加固防渗墙槽孔孔壁,搅拌桩穿越淤泥层,桩底伸入稳定土层,最后沿着防渗墙槽孔

两侧设置厚为0.25m混凝土导墙,并将水泥土搅拌桩桩顶嵌入混凝土导墙内,形成由素土平台、干法水泥土搅拌桩与混凝土导墙共同构成的加固体系。该加固体系解决了无施工作业平台、槽孔坍塌无法成型的难题,为混凝土防渗墙施工创造了有利条件。该技术可靠、经济合理,施工难度小、成本低,在该实际工程中开发,且应用效果良好。

94.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1