一种临江砂卵石地层明挖拱形隧道逆作快速安全施工方法

1.本发明属于隧道施工技术领域,具体涉及一种临江砂卵石地层明挖拱形隧道逆作快速安全施工方法。

背景技术:

2.目前,在大断面明挖拱形隧道的施工过程中,施工过程普遍采用顺作的方法,即先开挖边坡,防护完成后,施工仰拱,接着进行隧道拱腰及拱顶施工形成主体结构,防水完成后在对仰拱两侧进行回填片石混凝土,最后进行隧道拱腰及拱顶回填土的施工顺序。在施工完仰拱后,需要分别对仰拱外部和内部进行硬化平整处理用于架设外部模板台车及内部模板台车,之后利用模板台车完成拱腰及拱顶部分钢筋的绑扎和混凝土的浇筑,当隧道主体结构施工完成后,需要对隧道仰拱外部进行回填施工用于稳定隧道结构,最后进行土体回填。

3.在上述施工过程中,不仅要放坡开挖出隧道主体结构的空间,更要预留架设外模台车的空间,从而导致开挖量大,且开挖后在对隧道仰拱外侧进行处理时,不可避免的会打破隧道临时边坡的受力平衡状态,进而对边坡造成扰动,甚至引发滑塌,而这种情况在砂卵石地层更为突出。此外,在隧道主体结构进行施工前需要对模板台车底部的地面进行处理,隧道主体结构施工完成后施工防水,再进行回填,反复处理工序复杂;在隧道主体结构的拱腰及顶部的施工过程中依赖内外模板台车,而目前的内外模板台车虽然可一体化施工,但台车重量可达200t且一次性投入比较大。

技术实现要素:

4.虽然现有技术中公开了大断面拱形隧道的施工方法,但是其施工工序复杂,施工效率较低,且施工质量较难控制,尤其是不能较好适应临江砂卵石地层的施工;针对上述问题,本发明提供了一种临江砂卵石地层明挖拱形隧道逆作快速安全施工方法,其采用逆作施工,通过合理调整优化工序,将过去隧道主体结构施工完成后进行回填的片石混凝土调整为首道工序,而后在此基础之上对后续工序进行优化,并采用一体化模板台车进行施工,不仅保证了临江砂卵石地层中大断面拱形隧道的施工质量,而且提升了施工效率、安全性和经济性。

5.本发明通过下述技术方案实现。

6.一种临江砂卵石地层明挖拱形隧道逆作快速安全施工方法,其特征在于,在放坡开挖出隧道主体结构的空间后,于隧道边墙的设计位置与边坡之间采用片石混凝土回填至隧道边墙顶部(即隧道边墙与拱圈交接处)形成重力式挡土墙,然后再进行仰拱垫层及防水施工、仰拱施工、拱腰及拱顶施工、隧道主体结构养护及防水施工和挡土墙上部土体回填。

7.作为具体技术方案,本发明施工方法包括如下步骤:

8.s1、土方开挖

9.s2、挡土墙施工

10.在放坡开挖出隧道主体结构的空间后,于隧道边墙的设计位置与边坡之间采用片石混凝土回填至隧道边墙顶部形成重力式挡土墙;

11.s3、仰拱垫层及防水施工

12.s4、仰拱施工

13.在重力式挡土墙内侧施工仰拱,在仰拱上采用片石混凝土浇筑形成回填路面;

14.s5、拱腰及拱顶施工

15.将钢筋台车和内模板台车架设至回填路面上,将外模板台车架设至重力式挡土墙上;将钢筋台车移动至当前施工段,利用钢筋台车进行拱圈钢筋绑扎;待当前施工段的拱圈钢筋绑扎完毕后,将钢筋台车从当前施工段移动至下一施工段继续进行拱圈钢筋绑扎,同时移动内模板台车和外模板台车至当前施工段,使移动内模板台车与外模板台车配合形成浇筑隧道主体结构的模板体系,之后浇筑混凝土完成当前施工段隧道主体结构的施工;待当前施工段隧道主体结构达到设计强度后,依次循环移动钢筋台车,外模板台车和内模板台车进行施工,直至全段隧道主体结构施工完毕;

16.s6、隧道主体结构养护及防水施工

17.s7、挡土墙上部土体回填。

18.作为具体技术方案,所述重力式挡土墙的底部设置有凸榫,用于增加重力式挡土墙的抗滑力。

19.作为具体技术方案,所述步骤s3中,采用c25混凝土浇筑仰拱垫层,浇筑厚度为120~180mm;采用1.2~2.0mm厚强力交叉叠压膜高分子自粘防水板和无纺布作为防水层;采用厚度为30~60mm的c20细石混凝土作为防水保护层。

20.作为具体技术方案,所述步骤s5中,所述外模板台车包括托架总成,门架总成,千斤顶,通过所述托架总成和所述千斤顶与所述门架总成连接的外模板总成,设置于门架总成底部的行走系统。

21.作为具体技术方案,所述外模板台车通过行走系统在重力式挡土墙的顶面上行走。

22.作为具体技术方案,所述内模板台车在移位前通过收缩所述千斤顶使所述内模板总成脱离隧道主体结构,通过所述行走系统移位至下一施工段时顶升所述千斤固定所述内模板总成。

23.作为具体技术方案,所述外模板总成上设置有用于浇灌混凝土的工作窗。

24.作为具体技术方案,所述钢筋台车包括门架总成,行走系统。

25.作为具体技术方案,所述内模台车包括托架总成,门架总成,千斤顶,通过所述托架总成和所述千斤顶与所述门架总成连接的内模板总成,设置于门架总成底部的行走系统。

26.作为具体技术方案,所述内模板台车通过行走系统在所述回填路面的顶面上行走。

27.作为具体技术方案,所述内模板台车在移位前通过收缩所述千斤顶使所述内模板总成脱离隧道主体结构,通过所述行走系统移位至下一施工段时顶升所述千斤顶固定所述内模板总成。

28.本发明的有益效果如下:

29.1)本发明施工过程中,通过对各工序的优化调整,采用逆作的施工方式,首先进行片石混凝土回填施工,方便了内外模板台车的架设及移动,保证施工质量的同时,提高了隧道的施工效率。

30.2)通常在砂卵石地层中施工时,由于地层不稳定的性质,在开挖后易引发滑移等问题,而本发明首先进行回填施工形成重力式挡土墙,有效保证隧道主体结构在施工过程中边坡的稳定性,同时挡土墙的存在有效阻隔了地下水,解决隧道主体结构防排水问题。

31.3)本发明首先进行重力式挡土墙施工,避免了在隧道主体结构施工完成后回填片石混凝土对隧道主体结构、防水层造成扰动和破坏。

32.4)本发明因挡土墙的存在,且仰拱紧靠挡土墙施工,不仅提高了仰拱的施工质量也保证了了施工的效率;同时外模板台车可直接在挡土墙的顶面架设行走,不需要对仰拱外部地面进行硬化处理,减少了施工工序。

33.5)本发明挡土墙的高度在边墙顶高度处,外模板总成从边墙顶部之上架设,与传统台车从仰拱顶部架设模板相比,本发明的外模板台车高度更低,重量更小,工作面更大,不仅方便了模板总成的架设而且增强了外模板台车的稳定性。

附图说明

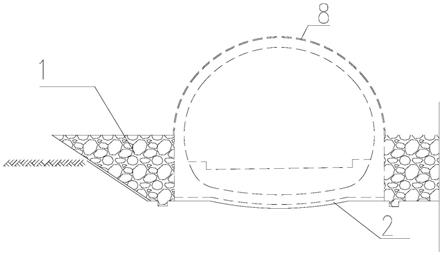

34.图1为本发明中重力式挡土墙的结构示意图;

35.图2为本发明内外模板台车的布置示意图;

36.图3为本发明中外模板台车的结构示意图;

37.图4为本发明中钢筋台车的结构示意图;

38.图5为本发明中模板台车的结构示意图;

39.上述图中各标识的含义为:1

‑

重力式挡土墙;2

‑

仰拱垫层及防水;3

‑

仰拱;4

‑

回填路面;5

‑

外模板台车;6

‑

钢筋台车;7

‑

内模板台车;8

‑

外包防水;9

‑

外模板总成;10

‑

托架总成;11

‑

门架总成;12

‑

千斤顶;13

‑

行走系统;14

‑

内模板总成。

具体实施方式

40.以下结合附图和实施例对本发明做进一步描述。下述实施例的说明只是为了以便于同行业技术人员的理解,在不脱离本发明原理的情况下,对本发明进行若干改进和修饰进行应用也属于本发明的保护范畴。

41.实施例1

42.一种临江砂卵石地层明挖拱形隧道逆作快速安全施工方法,请参阅图1至图5,其包括如下步骤:

43.s1、土方开挖

44.按照设计要求,放坡开挖出隧道主体结构的空间;

45.s2、挡土墙施工

46.在放坡开挖出隧道主体结构的空间后,于隧道边墙的设计位置与边坡之间采用c15片石混凝土回填至隧道边墙顶部形成重力式挡土墙1,且重力式挡土墙1的底部设置凸榫,用于增加重力式挡土墙的抗滑力;

47.s3、仰拱垫层及防水施工

48.采用c25混凝土浇筑仰拱垫层,浇筑厚度为120~180mm;采用1.2~2.0mm厚强力交叉叠压膜高分子自粘防水板(反应粘结型)和无纺布(密度400g/m2)作为防水层;采用厚度为30~60mm的c20细石混凝土作为防水保护层;

49.s4、仰拱施工

50.在重力式挡土墙1内侧准确测量出拱圈边墙底基线,绑扎钢筋并立模浇筑形成仰拱3,在仰拱3上采用片石混凝土浇筑形成回填路面4;

51.s5、拱腰及拱顶施工

52.将钢筋台车6和内模板台车7架设至回填路面4上,将外模板台车5架设至重力式挡土墙1上;将钢筋台车6移动至当前施工段,利用钢筋台车6进行拱圈钢筋绑扎;待当前施工段的拱圈钢筋绑扎完毕后,将钢筋台车6从当前施工段移动至下一施工段继续进行拱圈钢筋绑扎,同时移动内模板台车7和外模板台车5至当前施工段,使移动内模板台车7与外模板台车5配合形成浇筑隧道主体结构的模板体系,之后浇筑混凝土完成当前施工段隧道主体结构的施工;待当前施工段隧道主体结构达到设计强度后,依次循环移动钢筋台车6,外模板台车5和内模板台车7进行施工,直至全段隧道主体结构施工完毕;

53.其中,外模板台车5包括托架总成10,门架总成11,千斤顶12,通过托架总成10和千斤顶12与门架总成11连接的外模板总成9,设置于门架总成11底部的行走系统13;外模板总成9上设置有用于浇灌混凝土的工作窗;外模板台车5通过行走系统13在重力式挡土墙1的顶面上行走;外模板台车5在移位时通过收缩千斤12使外模板总成9脱离隧道主体结构,通过行走系统13移位至下一施工段时顶升千斤12固定外模板总成9;钢筋台车6包括门架总成11,行走系统13;内模台车7包括托架总成10,门架总成11,千斤顶12,通过托架总成10和千斤顶12与门架总成11连接的内模板总成14,设置于门架总成11底部的行走系统13;内模板台车7通过行走系统13在回填路面4的顶面上行走;内模板台车7在移位前通过收缩千斤12使内模板总成14脱离隧道主体结构,通过行走系统13移位至下一施工段时顶升千斤12固定内模板总成14;

54.s6、隧道主体结构养护及防水施工

55.在重力式挡土墙平台上每隔50m安设一个出水阀门,在混凝土浇筑完成12小时后,利用软管对拱圈混凝土进行人工洒水。台车5拆模后,则采用土工布等材料将混凝土暴露面部分覆盖,再进行洒水养护,使混凝土表面始终处于潮湿状态;拱圈混凝土内部采用洒水车洒水养护。隧道变形缝截面预埋中埋式钢边橡胶止水带,外部预铺外贴式止水带,浇筑后缝中设20厚丁腈软木橡胶板填充,内侧高膜量密封胶封堵,外侧低膜量密封胶封堵作为防水封堵结构;10cm宽聚乙烯隔离膜,1m宽0.8mm厚防水涂料加强层,2mm厚聚氨酯涂料防水层,4.0sbs耐穿刺防水卷材和油毡隔离层作为防水层,7cm厚c20细石砼作为防水保护层;施工缝设中埋式钢边橡胶止水带,单组分聚氨酯缓膨型密封胶作为缝中防水结构,外部600mm宽0.8mm厚防水涂料加强层,2mm厚聚氨酯涂料防水层,4.0sbs耐穿刺防水卷材和油毡隔离层作为防水层,7cm厚c20细石砼为防水保护层。

56.s7、挡土墙上部土体回填

57.拱部回填土石方应从结构两侧分层、同时对称填筑并夯实,每层填筑厚度不大于0.3m,两侧填方高度差不宜大于0.5m。回填至与拱顶平齐后,再分层满铺至设计高度。离拱圈0.5m范围内、顶部回填厚度小于1m不得使用大型机械压实。明洞回填土表面纵横向坡度

可根据实际情况调整,不小于5%,以利于表面纵横向排水畅通。

58.实施例2

59.将本发明方法应用于某过江隧道明挖段拱形隧道的设计施工中。

60.主要技术难点为:隧道明挖拱形结构,混凝土体积较大,支架结构复杂,施工组织难度大,安全风险高;地下水位高,主体结构防水难度较大;明挖段开挖中上部土层及砂卵层厚度较大,自稳定性较差。

61.为保证施工正常进行,设计施工采用本文所示发明方法,将明挖段主线及匝道的拱形结构,同时采用内外模板台车,保证施工质量,降低施工过程中的安全风险;台背回填采用片石混凝土回填形成重力式挡土墙,即起到良好的防水效果为后续工序提供稳定的支撑,又解决了地层自稳性差的难题,避免了土体回填时对隧道主体造成扰动。且本方法在解决施工难题,保证施工效率的同时,提高了施工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1