一种内部预置桩端压浆装置的PHC管桩及其施工工艺的制作方法

一种内部预置桩端压浆装置的phc管桩及其施工工艺

技术领域

1.本技术属于建筑材料应用技术及建筑施工领域,具体涉及一种内部预置桩端压浆装置的phc管桩及其施工工艺。

背景技术:

2.在建筑工程领域,采用高强度预应力混凝土管桩即phc管桩为基础形式,可有效降低上部结构物沉降量、大幅提高地基极限承载力。phc管桩在桩身强度、成桩速度、环境保护、现场管理和质量稳定性等方面均具有突出优势,应用潜力较大。但是现有的沉桩工艺(锤击法和静压法)限制了phc管桩的发展,在坚硬地层沉桩时不易穿透土层且容易造成桩端损伤,仅适用于较小沉桩阻力地层,桩端只能进入强风化岩层1~3m,同时phc管桩直径一般为300

‑

600mm,目前的phc管桩设计工艺造成其单桩承载力有限。统计资料表明,phc管桩单桩承载力一般不超过3500kn,这导致了phc管桩难以作为主导桩型应用到码头、大跨度桥梁、港口等大型基建工程中。而桩基后压浆技术,通过预设装置对桩端实施压力压浆,通过水泥浆液充填压密等作用改善桩端力学性质,提高桩基承载力。目前桩基后压浆技术已经广泛应用于钻孔灌注桩施工中,但受施工工艺影响目前在phc管桩中后压浆技术依旧应用较少。

3.在phc管桩施工中,由于phc管桩采用沉桩工艺(锤击法和静压法),在沉桩过程中通常会损坏或堵塞桩端压浆装置的现象。尤其在面对如砾石,风化岩层时phc管桩无法有效穿过该类坚硬土层,并且phc管桩端及桩端压浆器会在打桩过程中被严重破坏。现有施工技术的种种缺陷,使得在phc管桩中无法有效应用后压浆技术,以实现加固桩端土层,提高phc管桩承载力的目的。如何解决上述问题是有效地提高phc管桩桩基承载力的关键,经专利检索,目前尚无解决上述问题的有效措施。

技术实现要素:

4.本发明的目的是提供一种内部预置桩端压浆装置的phc管桩及其施工工艺,该发明用于解决传统phc管桩无法通过使用桩端后压浆技术有效提高单桩承载力,以及在坚硬地层中施工适用性等问题。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种内部预置桩端压浆装置的phc管桩的施工工艺,该phc管桩分为上部分的桩体和下部分的桩尖,所述桩体的顶部设有连通桩体内压浆管的注浆孔,桩体上端安装有钢桩帽;所述桩尖内嵌有桩端压浆器并在桩尖上布置有加强筋肋,桩尖具有桩端出浆口;其施工工艺包括以下步骤:

7.s1、桩体采用先张法预应力工艺和离心成型法制成,桩尖为铸铁材质圆锥体;

8.s2、在制作桩体时,其内部预先对称放置两根压浆管,两根压浆管贯通整个桩体;桩尖预先内嵌有弯管状桩端压浆器,并在桩尖上对称布置有加强筋肋,所述的桩端压浆器为u形,桩端压浆器向上反弯并使其一端嵌于加强筋肋内,用以防止施工时桩端出浆口被土

壤堵塞,所述桩体与桩尖通过法兰接头焊接连接;

9.s3、在桩体上端处卡合安装有钢桩帽,以保护phc管桩在垂直方向被捶击打入土层时不被破坏;在桩体沿着竖直方向向下打压时,如遇坚硬地层,从桩体顶部的注浆孔向压浆管注入高压水源,高压水源从桩端出浆口射出,实现对坚硬地层的软化;

10.s4、待phc管桩打入目标土层后,从桩端顶部注浆孔向压浆管内压入水泥浆,水泥浆从桩端出浆口处压出,实现对phc管桩的后压浆加固。

11.进一步的,所述桩体内部对称预置安装有两根钢质压浆管,两根压浆管均贯通整个桩体,所述压浆管在桩体顶端部分均设有注浆口。

12.进一步的,所述压浆管的末端与桩尖内预置弯管状桩端压浆器通过法兰直接焊接连接。

13.进一步的,所述桩尖为圆锥体结构,其材质为铸铁,圆锥体的桩尖能够最大程度减小桩端阻力;所述桩尖表面对称布置有至少两根加强筋肋,所述桩尖加强筋肋内部含u形弯管状桩端压浆器。

14.进一步的,所述桩端压浆器安装在加强筋肋内部,桩端压浆器的桩端出浆口方向为竖直向上。

15.在phc管桩施工时,若phc管桩被锤击入土时遭遇坚硬土层,先暂时停止打桩工序,从桩体顶部注浆孔中向压浆管内压入高压水源,使高压水源从桩端出浆口处射出,实现对坚硬地层的软化,待水压压力值出现显著降低现象,且水压压力值持续维持数分钟后再次对phc管桩实施锤击入土操作。

16.若按上述操作后仍然出现phc管桩打桩入土受阻现象,应适当增加水压压力,并循环重复权利要求6的操作,直至phc管桩打入预定土层位置。

17.待phc管桩打入目标土层后,从桩端顶部注浆孔向压浆管内压入水泥浆,水泥浆从桩端出浆口处压出,在压浆过程中满足压浆量和压浆压力的控制要求,压浆过程中phc管桩的最大桩身上抬位移量不得超过5%桩径的大小距离。

18.本发明还保护上述工艺中所采用的内部预置桩端压浆装置的phc管桩。

19.与现有技术相比,本发明具有以下有益效果:

20.1.本发明通过在phc管桩内部对称预置两根钢质压浆管,使得phc管桩可以在不改变现有施工工艺基础上,可以方便快捷的使用后压浆工艺,用以改善原有缺陷,提高phc管桩的单桩承载力,增强phc管桩的适用范围。

21.2.本发明将桩尖部分设计为带有加强筋肋的圆锥体,再将桩端压浆装置预置入加强筋肋中且出浆口设置为竖向,可以有效防止在phc管桩沉桩过程中破坏桩端及其桩端压浆装置,以保证压浆工艺质量。

22.3.在施工时如遇坚硬土层,一方面圆锥状的铸铁桩尖可有效减少土中阻力,并保护桩端压浆装置在phc管桩施工过程中不被损坏及堵塞;另一方面,在phc管桩施工受阻时,通过在桩端处压出高压水流,实现软化及破坏坚硬土层的效果,使得phc管桩可顺利打入指定土层位置。待phc管桩到达指定位置后,开始后压浆作业以实现对phc管桩的加固作用,并有效提升phc管桩承载力。

23.4.本发明针对传统phc管桩在后压浆技术方面的工程应用难题进行创新性处理,操作方便,经济适用,便于在施工现场推广应用。

附图说明

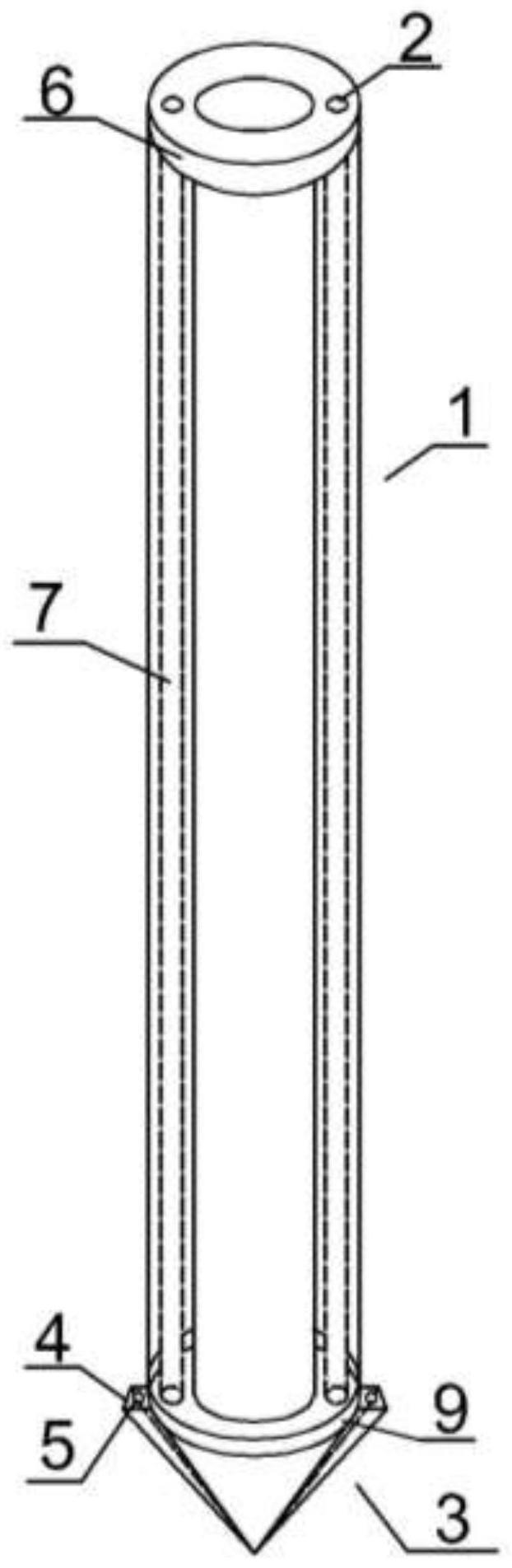

24.图1是本发明的phc管桩结构示意图。

25.图2是本发明的phc管桩桩尖及内部桩端压浆装置的结构剖视图。

26.图3是本发明的phc管桩桩顶俯视图。

27.图中有:1

‑

桩体,2

‑

注浆孔,3

‑

桩尖,4

‑

加强筋肋,5

‑

桩端出浆口,6

‑

钢桩帽,7

‑

压浆管,8

‑

桩端压浆器,9

‑

法兰。

具体实施方式

28.下面结合附图,以一种内部预置桩端压浆装置的phc管桩的制造安装方法为例,对本发明的技术方案进行详细说明。

29.参阅图1、图2、图3。本发明装置包含桩体1、桩尖3、加强筋肋4、内部预置桩端压浆装置。如图1,图2所示:桩端压浆装置对称内置在桩尖3加强筋肋4内部,至少设置两组。如图1、图3所示:压浆管7、桩尖3加强筋肋4及内部桩端压浆装置以中心对称形式布置,至少设置两组,每一组压浆装置包含压降管、桩端压浆器8,桩端压浆器8出浆口5需竖直向上。

30.参阅图1、图2,制作桩端压浆装置,其设置数量和安装位置根据桩径大小设定,对于直径小于600mm的phc管桩,宜对称设置两根,于直径大于600mm的phc对称设置四根。内部桩端压浆装置由压浆管7、桩端压浆器8组成,其中压浆管7包含两根竖向钢质压浆管7,压浆管7管径为35mm、壁厚3.0mm。桩端压浆装置内置在桩尖3加强筋肋4内、桩端压浆器8为弯管状,压浆器出浆口5为竖直向上。以保护桩端压浆装置能在沉桩过程中不被损坏及杜塞。在桩体1上端处卡合安装有钢桩帽6,以保护phc管桩在垂直方向被捶击打入土层时不被破坏。

31.参阅图1、图2,在该phc管桩施工时,若phc管桩被锤击入土时遭遇坚硬土层,应先暂时停止打桩工序,从桩体1顶部注浆孔2中向压浆管7内压入高压水源,使高压水源从桩端出浆口5处射出,实现对坚硬地层的软化,待水压压力值出现显著降低现象,且水压压力值持续维持5分钟后,再次对phc管桩实施锤击入土操作。若按上述流程仍然出现phc管桩打桩入土受阻现象,应适当增加水压压力,并重复循环所述“高压水流喷射

‑

水压力降低并稳定5分钟

‑

再次进行phc打桩施工”这一流程,直至phc管桩打入预定土层位置。待phc管桩打入目标土层后,从桩端顶部注浆孔2向压浆管7内压入水泥浆,水泥浆从桩端出浆口5处压出,压浆过程中应满足压浆量和压浆压力的控制要求,压浆过程中phc管桩的最大桩身上抬位移量不得超过5%桩径的大小距离。

32.以上所述,仅是本发明的较佳实施例,并非对本发明作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1