核心筒的桩墙一体化施工方法与流程

1.本发明涉及一种核心筒的桩墙一体化施工方法。

背景技术:

2.核心筒位于建筑的中央部分,是由电梯井道、楼梯、通风井、电缆井、公共卫生间、以及部分设备间围护形成的中央核心筒,以钢筋混凝土浇筑,与外围框架形成一个外框内筒结构,该结构受力合理,抗侧能力强,并具有极优的抗震性,是国际上高层建筑广泛采用的主流结构形式。

3.核心筒为剪力墙结构,若剪力墙采用逆作法,必须在剪力墙的底部布置大量的工程桩,需要进行大量的剪力墙拖换,结构复杂,安全性差。

4.采用逆作法施工时,施工期间需要设置临时混凝土柱、格构柱或钢管柱作为施工阶段临时竖向支撑体系,永久结构体系施工时拆除临时体系或永久构件与部分临时柱相连形成受力剪力墙。这种做法存在临时桩柱布置集中,竖向支撑承载能力有限、临时柱拆除工作量大、永久构件与临时柱连接处理复杂、质量难控制等问题。在某些情况下,受竖向支撑承载力限制,上部结构施工加载受限,影响整体项目的工程筹划,导致此种做法有一定的局限性。

5.核心筒剪力墙的另一种施工办法,是将剪力墙全部插入持力层,取消工程桩,从地面直接施工地下连续墙,地下连续墙的深度较大,使成槽深,施工难度大,工期长,造价高。

技术实现要素:

6.为解决上述问题,本发明提出了一种核心筒的桩墙一体化施工方法,其用于建造核心筒的地下连续墙和工程桩,该施工方法具体包括如下步骤:

7.(1)下沉预制钢筒和桩体钢筋笼:

8.间隔施工桩孔,该桩孔呈圆形,并在桩孔内下沉携带桩体钢筋笼的预制钢筒,使预制钢筒的下端面向下超过地下连续墙的下端面的第一设定标高,且桩体钢筋笼的顶端面向上不超过基坑的底面的第二设定标高;在具体施工时,桩体钢筋笼的顶端面可以与基坑的底面的第二设定标高等高,或略低于第二设定标高,但桩体钢筋笼的顶端面与第二设定标高之间的距离不宜超过200mm。

9.沿竖直方向观察,该预制钢筒包括沿地下连续墙的厚度方向延伸的两块立板,两块立板沿地下连续墙的延伸方向间隔设置,两块立板之间设置有两块腹板,且该两块腹板的两端均分别连接到一立板上,两块腹板分别为内腹板和外腹板,外腹板位于内腹板背离核心筒的内腔的一侧;

10.两块立板的一端均向内超过内腹板后形成为内翼缘,两块立板的另一端均向外超过外腹板后形成为外翼缘;每个内翼缘背离外翼缘的一侧均设置有一内限制板,两个内限制板均沿地下连续墙的延伸方向延伸、且延伸方向相反;每个外翼缘背离内翼缘的一侧均设置有一外限制板,两个外限制板均沿地下连续墙的延伸方向延伸、且延伸方向相反;两块

立板和两块腹板所圈围的空间形成为隔腔;本技术中,内限制板和外限制板的延伸方向均是以其所连接的立板为起点到其远离其所连接的立板的另一端为终点的方向;

11.预制钢筒的下端插入到桩体钢筋笼的内腔的上端中,且预制钢筒固定连接到桩体钢筋笼上,使预制钢筒的下端与桩体钢筋笼的上端搭接;预制钢筒与桩体钢筋笼的搭接长度为3-5d,d为桩孔直径;

12.桩体钢筋笼的下端面与基坑的底面的第二设定标高之间的第二距离就是工程桩的桩长。

13.(2)桩孔填充:

14.在桩孔内,外腹板外侧的区域形成为外填充区,内腹板内侧的区域形成为内填充区,两块立板外侧的区域均形成为外侧向区;

15.向隔腔内浇注第一混凝土,第一混凝土与桩体钢筋笼形成工程桩,隔腔内的第一混凝土向上到达预制钢筒的顶部,隔腔外的第一混凝土向上不超过地下连续墙的下端面的第一设定标高;在外填充区和内填充区内填充回填土,在两个外侧向区内填砂;填砂即填充砂子,回填土和砂子均支撑在隔腔为的第一混凝土上;

16.(3)在两个桩孔之间进行连续槽的挖掘并完成,在连续槽内下放第一钢筋笼,并浇注第二混凝土,完成连续槽内连续墙段的施工,连续墙段、隔腔内的第一混凝土以及预制钢筒共同形成为初始地下连续墙;

17.(4)进行基坑的土方挖掘并完成;

18.拆除基坑底面上部的内翼缘,露出内翼缘所覆盖的连续墙段的内侧临时端面;拆除基坑底面上部的外翼缘,露出外翼缘所覆盖的连续墙段的外侧临时端面;

19.两个相对的内侧临时端面以及内腹板所构成的凹槽形成为内侧后浇槽,两个相对的外侧临时端面以及外腹板所构成的凹槽形成为外侧后浇槽;清理内侧浇槽和外侧后浇槽的表面,在内侧浇槽和外侧后浇槽内分别绑扎第二钢筋笼并浇注第三混凝土,将两块相邻的连续墙段以及腹板连接为一个整体,完成核心筒的地下连续墙的施工。

20.预制钢筒和桩体钢筋笼搭接最好采用焊接的方式,不但施工方便,且强度好,当然也可以采用其它方式,例如在预制钢筒的外侧焊接专门的连接件,采用绑扎的方式连接到钢筋笼上,或采用螺栓将两者连接在一起。

21.为避免浇注第二混凝土时,大量的第二混凝土进入到外填充区和内填充区,增加后续的凿除工作,内限制板与桩孔内壁之间距离以及外限制板与桩孔内壁之间距离均≤5mm,以在保证预制钢筒顺利下沉到桩孔内的同时,同时降低第二混凝土的溢出量。

22.为了便于拆除内翼缘和内限制板、以及外翼缘和外限制板,在内翼缘和内限制板、以及外翼缘和外限制板朝向连续墙段的一侧均涂刷有隔离漆。

23.本技术中,施工过程中是先将预制钢筒和桩体钢筋笼下放到桩孔内,并进行第一混凝土浇注,使第一混凝土和桩体钢筋笼形成工程桩,由于第一混凝土的连接作用,使预制钢筒与工程桩形成为一体,在随后的地下连续墙的施工中,以预制钢筒为施工分界,施工连续墙段,从而形成初始地下连续墙,并在挖掘基坑时同步完成后内侧后浇槽和外侧后浇槽内的第二钢筋笼和第三混凝土的浇注工作,完成地下连续墙的施工。

24.在浇注第一混凝土时,直接将第一混凝土浇注至预制钢筒的顶部,不但可以使预制钢筒的刚度增加,并提高其重量及稳定性,还能够提供预制钢筒内的第一混凝土与工程

桩的连接强度,避免二次浇注时,形成薄弱点。

25.由于内限制板和外限制板均沿地下连续墙的延伸方向延伸,使内限制板和外限制板相互平行,立板与相连接的内限制板和外限制板之间形成一个u形槽,对第一钢筋笼的两端只需稍作内收,适当减少第一钢筋笼的厚度,即可保证第一钢筋笼在连续槽内的顺利下沉,其中第一钢筋笼的厚度减少控制在5-20mm即可,降低了施工难度,提高了接头处的墙体强度。由于预制钢筒不进行回收,保留在地下,作为两段连续墙段的接头部件,本技术能够有效地提高施工效率,缩短工期。圆形桩孔,现有的施工技术较为成熟,具体可以采用湿法或干法施工,对应具体的桩孔挖掘技术不再赘述。

26.由于本技术中的预制钢筒作为地下连续墙的一个部分,免去现有技术所采用的接头设备,以及接头和连续槽内的钢筋笼一起吊装吨位过大,制作成本过高的问题。

27.本技术中,为避免预制钢筒结构过大,制作、下沉不便,可以将预制钢筒分节制作,分段下沉,并在下沉过程中,将各段重新焊接为一个整体。

28.由于预制钢筒的下端连接到工程桩上,提高了侧向刚度,预制钢筒的稳定性提高,而现有预制接头技术中,接头部件是直接支撑在连续槽的底部,仅仅利用接头部件自身的重量来保持稳定,稳定性较差。

29.先施工预制钢筒以及相应的第一混凝土,再施工连续墙段,解决了地下连续墙接头难题,连接部位为预制连接构件,其余地下连续墙为现浇时,新老接头强度差、易于产生裂缝的问题。在基坑挖掘过程中,连续墙段和预制钢筒共同工作,解决挡土止水问题。在浇注第三混凝土前,拆除了内翼缘和外翼缘,使第三混凝土与连续墙段形成整体结构,施工质量好,解决地下连续墙接头容易渗漏难题。地下连续墙为整体刚性连接,抗弯、抗剪、抗腐蚀性强;根据支护和主体结构使用性能不同,能够分别设计,针对性强。

30.在内填充区和外填充区内填砂,以增加预制钢筒的重量,提高了预制钢筒的稳定性,同时降低第二混凝土进入到内填充区和外填充区内的量。通过在两个外侧向区内填砂,避免桩孔的塌方。

31.本技术尤其适用于地下深度在10-20米之间的核心筒的施工。

32.进一步,为避免第一混凝土经预制钢筒外壁与桩孔之间的空隙向上超过基坑的底面,加大后续的凿除工作,以及为避免第一混凝土经预制钢筒外壁与桩孔之间的空隙向上超过地下连续墙的下端面的第一设定标高,造成连续槽的挖掘困难,在预制钢筒的下端部的外侧设置有挡泥板;挡泥板的下表面向上不超过地下连续墙的下端面的第一设定标高。挡泥板的外周面呈圆形,以与桩孔的形状相适应,挡泥板的外周面与桩孔之间的距离≤5mm,以保证挡泥板能够顺利地顺桩孔下沉,同时可以避免大量的第一混凝土向上超过挡泥板。挡泥板位于桩体钢筋笼的上侧,挡泥板与桩体钢筋笼的上端面之间的距离≤200mm,即挡泥板可以抵靠在桩体钢筋笼的上端面上,或者挡泥板与桩体钢筋笼之间具有≤200mm的距离。

33.挡泥板的下表面向上不超过地下连续墙的下端面的第一设定标高,即挡泥板的下表面与地下连续墙的下端面的第一设定标高平齐、或者向下超过地下连续墙的下端面的第一设定标高,当挡泥板的下表面向下超过地下连续墙的下端面时,挡泥板的下表面与第一设定标高之间的距离≤200mm,以充分利用桩孔和桩体钢筋笼形成工程桩。由于连续墙的下端面向下至少到达基坑的底面的第二设定标高,因此挡泥板的下表面向上不超过基坑的底

面的第二设定标高。

34.由于核心筒与基坑的边缘具有一定的距离,因此在基坑挖掘的过程中,是在核心筒的内腔和外侧同步进行挖掘,因此能够同时在核心筒的内部和外部对内侧后浇槽和外侧后浇槽内的同步施工第二钢筋笼以及第三混凝土。

35.进一步,在浇注第三混凝土前,将外侧临时端面和内侧临时端面所覆盖区域的第一钢筋笼凿出,并将第二钢筋笼连接到第一钢筋笼上。

36.将第二钢筋笼连接到第一钢筋笼上后,可以避免由于混凝土收缩而产生的缝隙,避免外部水分通过这些缝隙进入到基坑以及地下建筑内,保证了地下连续墙的止水性能。

37.进一步,在浇注第三混凝土前,将第二钢筋笼分别焊接到内腹板和外腹板上。该设计使第二钢筋笼与预制钢筒形成一个整体,避免第三混凝土与预制钢筒之间产生裂缝,保证地下连续墙的整体强度,避免外部水体沿这些裂缝渗入到基坑或地下建筑内。

38.具体地,内限制板朝向核心筒外侧的表面与地下连续墙的内侧面重合,外限制板朝向核心筒内侧的表面与地下连续墙的外侧面重合。

39.该设计使内限制板与外限制板之间的净距离与连续槽的宽度相同,第一钢筋笼的两端无需减少宽度,或仅需要略作内收,适当减少钢筋笼的厚度即可,钢筋笼厚度的减少值控制在5-20mm内即可,而在现有技术中,在不设置端头槽钢的情况下,为了与预先下沉的接头件相适应,一般需要将钢筋笼两端的厚度减少30-50%,以厚度为800mm的地下连续墙为例,需要将钢筋笼两端的厚度减少240-400mm,大幅度地降低钢筋笼两端的厚度,造成地下连续墙强度的均匀性较差,接头区域极易产生裂缝。由于内立板与外立板之间的净距离与连续槽的宽度相同,保证了连续墙段现浇幅的幅宽和质量。

40.具体地,为保证止水效果,避免地下水绕流现象,内限制板的长度为0.5-1.0米,外限制板的长度为0.5-1.0米。该设计还保证了接头区域的水平刚度,避免了采用h型钢或槽钢时,需要预留主筋保护层的净空的弊端,防止了第二混凝土浇注时绕流的产生。

41.同一预制钢筒的两块立板的外壁之间的距离为0.5-0.8米,连续墙段的长度为2.0-6.0米。

42.两块立板的外壁是指两块立板相背的侧壁,在上述距离范围内,使预制钢筒在携带第一混凝土的情况下,具有足够的重量以及强度,使在后续连续槽挖掘以及连续墙段的浇注过程中,能够保证其稳定性,避免产生歪斜现象,影响地下连续墙的质量以及外表面的平整性。

43.进一步,在地下连续墙的厚度方向上,内翼缘的宽度为地下连续墙的厚度的10-20%,外翼缘的宽度为地下连续墙的厚度的10-20%。

44.该设计能够在保证预制钢筒具有足够重量的前提下,使最后浇注的第三混凝土具有最大限度的宽度,以提高第三混凝土与连续墙段之间的连接面积,提高连接强度,从而提高地下连续墙各区域强度的均匀性。

45.进一步,为了保证施工的安全性,当第一混凝土的强度达到其设计强度的50%后,进行连续槽的挖掘;当第一混凝土的强度达到其第一设计强度的70%、且第二混凝土的强度达到其第二设计强度的70%后,在初始地下连续墙的顶部施工主体结构层板,然后挖掘基坑,并同时进行地上主体结构的施工;在竖直方向上,该地上主体结构的正投影完全覆盖该核心筒;

46.当主体结构层板的强度达到其第三设计强度的70%后,同步进行基坑的挖掘以及地上主体结构的施工。

47.当第一混凝土的强度达到其设计强度的50%时,其已经具有足够的强度,由于在连续槽的挖掘过程中,挖掘机械不会触碰到第一混凝土,仅仅会偶尔触碰到预制钢筒,不会产生安全问题,使第一混凝土的强度达到其设计强度的50%,主要是为了加快施工进度,因此不必等待第一混凝土达到更高的强度,即可对连续槽进行挖掘,能够有效地提高施工效率。

48.在施工主体结构层板时,大量的载荷会陆续加载到预制钢筒和连续墙段上,因此必须保证第二混凝土均达到其第二设计强度的70%后,才能进行主体结构层板的施工,由于第二混凝土的浇注时间相比第一混凝土的浇注要迟,因此当第二混凝土达到其第二设计强度的70%后,第一混凝土一般也已经达到其第一设计强度的70%,但为了保证安全,需要同时对第一混凝土和第二混凝土的强度进行检查。

49.进一步,为提高地下结构的整体性,在步骤(4)中,逐层挖掘基坑内的土方,并由上至下逐段拆除内翼缘和外翼缘,同步分段绑扎第二钢筋笼及浇注第三混凝土,直到完成基坑内土方的挖掘,然后浇注底板,完成底板的浇注后,由下向上顺做核心筒内的各中板;底板和各中板内钢筋网与地下连续墙内的第一钢筋笼及第二钢筋笼进行连接。该设计能够提高地下建筑的抗浮性能,以及地下结构与地下连续墙之间的稳定连接,提高地下建筑的安全性。

附图说明

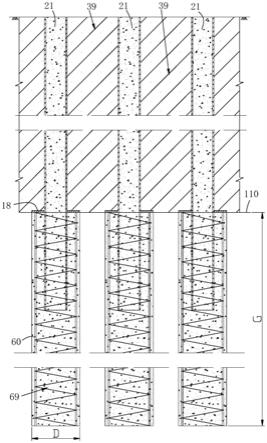

50.图1是本技术一实施例的流程示意图。

51.图2是一核心筒的俯视图。

52.图3是预制钢筒的结构示意图。

53.图4是图1中a部分的放大图。

54.图5是图1中b部分的放大图。

55.图6为图1中c-c向的视图。

56.图7为预制钢筒和桩体钢筋笼的连接结构图。

具体实施方式

57.请首先参阅图2,本实施例用于建造核心筒90的地下连续墙91和工程桩69,本实施例中的核心筒90的截面呈矩形,地下连续墙91为剪力墙结构。

58.首先请参阅图1,图1中,箭头v表示地下连续墙的厚度方向,箭头l表示地下连续墙的延伸方向。

59.以下首先对预制钢筒10和桩体钢筋笼60的结构进行说明,请参阅图3和图7,沿竖直方向观察,该预制钢筒10包括沿地下连续墙的厚度方向延伸的两块立板,两块立板分别为第一立板13和第二立板14,两块立板地下连续墙的延伸方向间隔设置,且相互平行,在两块立板之间设置有两块腹板,且该两块腹板的两端均分别连接到一立板上,两块腹板分别为内腹板12和外腹板11,在将预制钢筒10下沉到地下时,外腹板11位于内腹板12背离核心筒的内腔96的一侧。

60.两块立板的一端均向内超过内腹板12后形成为内翼缘106,两块立板的另一端均向外超过外腹板11后形成为外翼缘107。每个内翼缘106背离外翼缘107的一侧均设置有一内限制板108,两个内限制板108均沿地下连续墙的延伸方向延伸、且延伸方向相反。每个外翼缘107背离内翼缘的一侧均设置有一外限制板109,两个外限制板109均沿地下连续墙的延伸方向延伸、且延伸方向相反。两块立板和两块腹板所圈围的空间形成为隔腔102。

61.内限制板的延伸方向均是指以其所连接的立板为起点、到其远离其所连接的立板的另一端为终点的方向,外限制板的延伸方向均是指以其所连接的立板为起点、到其远离其所连接的立板的另一端为终点的方向。

62.本实施例中,在地下连续墙的厚度方向上,内翼缘106的第一宽度sa为地下连续墙的厚度sd的15%,外翼缘107的第二宽度sb为地下连续墙的厚度sd的15%。可以理解,在其它实施例中,内翼缘106的第一宽度sa还可以为地下连续墙的厚度sd的10%、12%、16%、18%或20%,外翼缘107的第二宽度sb还可以为地下连续墙的厚度sd的10%、12%、16%、18%或20%。本实施例中,内翼缘106的第一宽度sa和外翼缘107的第二宽度sb相同,可以理解,在其它实施例中,两者可以不同,例如内翼缘106的第一宽度sa为地下连续墙的厚度sd的12%,外翼缘107的第二宽度sb为地下连续墙的厚度sd的20%。

63.内限制板108的第一长度se为0.8米,外限制板109的第二长度sf为0.8米。可以理解,在其它实施例中,内限制板108的第一长度se还可以为0.5米、0.8米或1米,外限制板109的第二长度sf还可以为0.5米、0.8米或1米。本实施例中,内限制板108的第一长度se和外限制板109的第二长度sf相同,可以理解,在其它实施例中,两者还可以不同,例如内限制板108的第一长度se为0.6米,外限制板109的第二长度sf为1米。

64.同一预制钢筒10中,第一立板13背离第二立板14的第一外壁135与第二立板14背离第一立板13的第二外壁145之间的第一距离w为0.6米,即同一预制钢筒的两块立板的外壁之间的第一距离为0.6米,可以理解,在其它实施例中,同一预制钢筒的两块立板的外壁之间的第一距离还可以为0.5米、0.7米或0.8米。

65.预制钢筒10的下端插入到桩体钢筋笼60的内腔的上端中,且预制钢筒固定连接到桩体钢筋笼上,桩体钢筋笼60由沿圆周方向布置的纵筋61和缠绕在纵筋61上的箍筋62,本实施例中,预制钢筒10焊接在桩体钢筋笼的箍筋62上,使预制钢筒10的下端与桩体钢筋笼60的上端搭接,搭接长度q为桩孔直径d的4倍,根据不同的载荷要求,搭接长度还可以为桩孔直径的3倍、3.5倍、4.5倍或5倍。

66.在预制钢筒10的下端部的外侧设置有挡泥板18,挡泥板的外周面呈圆形,挡泥板抵压在桩体钢筋笼的上端面上。可以理解,在其它实施例中,还可以使挡泥板18与桩体钢筋笼的上端面之间具有一定的距离,但这个距离不易太大,控制在200mm内为宜,以充分利用桩体钢筋笼形成工程桩。

67.以下对核心筒的桩墙一体化施工方法进行说明,请参阅图1,该施工方法包括如下步骤:

68.(1)下沉预制钢筒10和桩体钢筋笼60:

69.请参阅图1中的(a)步骤,采用长螺旋钻机,间隔施工桩孔20,该桩孔20呈圆形,然后在每个桩孔20内下沉一个携带桩体钢筋笼60的预制钢筒10,使预制钢筒的下端面向下超过地下连续墙的下端面110的第一设定标高。使内腹板12位于朝向核心筒的内腔的一侧,外

腹板11位于内腹板背离核心筒的内腔的一侧。两块立板均沿地下连续墙的厚度方向延伸。

70.内限制板与桩孔内壁之间的距离以及外限制板与桩孔内壁之间的距离均≤5mm,且挡泥板的下表面与地下连续墙的下端面的第一设定标高平齐,挡泥板的外周面与桩孔内壁之间的距离≤5mm,即挡泥板的下表面向上不超过地下连续墙的下端面的第一设定标高。可以理解,在另一实施例中,挡泥板的下表面向下超过地下连续墙的下端面的第一设定标高,但挡泥板的下表面与第一设定标高之间的距离控制在200mm以内为宜,例如可以为50mm、100mm或200mm,以便于适应施工误差。

71.本实施例中,桩体钢筋笼的顶端面与基坑的底面的第二设定标高等高,可以理解,在其它实施例中,桩体钢筋笼的顶端面可以略低于基坑的底面的第二设定标高,桩体钢筋笼的顶端面与第二设定标高之间的距离控制在200mm以内,例如可以为30mm、80mm、130mm或200mm,以保证在高度方向上能够最大限度地形成工程桩。即桩体钢筋笼的顶端面向上不超过基坑的底面的第二设定标高。

72.桩体钢筋笼的下端面与基坑的底面的第二设定标高之间的第二距离g就是工程桩的桩长。

73.(2)桩孔填充:

74.请同时参阅图3、图4以及图1中的(b)步骤,在桩孔20内,外腹板11外侧的区域形成为外填充区103,内腹板12内侧的区域形成为内填充区101,两块立板外侧的区域均形成为外侧向区105;

75.向隔腔102内浇注第一混凝土21,第一混凝土21与桩体钢筋笼60形成工程桩69,隔腔内的第一混凝土向上到达预制钢筒10的顶部,由于受到挡泥板18的阻碍,隔腔外的第一混凝土向上不超过地下连续墙的下端面的第一设定标高。在外填充区103和内填充区101内填充回填土22,在两个外侧向区105内填砂,即在两个外侧向区105内填充砂子23,回填土和砂子均支撑在挡泥板上。

76.(3)请同时参阅图1中的(c)、(d)步骤,当第一混凝土的强度达到其设计强度的50%后,在两个桩孔20之间进行连续槽30的挖掘并完成,在连续槽30内下放第一钢筋笼31,并浇注第二混凝土32,完成连续槽内连续墙段39的施工,连续墙段、隔腔内的第一混凝土以及预制钢筒共同形成为初始地下连续墙。本实施例中,连续墙段39的第四长度m为4.6-4.9米,可以理解,在其它实施例中,连续墙段39的第四长度还可以为2米、3米、4米或6米,由于核心筒的横截面可以为正方形或长方形,因此在同一实施例中,连续墙段的第四长度可以相同或不同,但在同一实施例中,各连续墙段的第四长度差以不超过0.5米为宜。

77.(4)请参阅图1中的(e)、(f)步骤,当第一混凝土的强度达到其第一设计强度的70%、且第二混凝土的强度达到其第二设计强度的70%后,在初始地下连续墙的顶部施工主体结构层板,当主体结构层板的强度达到其第三设计强度的70%后,然后进行基坑100的土方挖掘并完成。在基坑挖掘过程中,同步在核心筒的内腔和外侧进行挖掘。

78.在进行基坑土方挖掘的同时,同步进行地上主体结构的施工。本实施例中,在竖直方向上,该地上主体结构的正投影完全覆盖该核心筒。

79.在进行基坑挖掘时,逐层挖掘土方,并由上至下分段绑扎第二钢筋笼及浇注第三混凝土,直到完成基坑内土方的挖掘,然后浇注底板,完成底板的浇注后,由下向上顺做核心筒内的各中板。底板和各中板内钢筋网与地下连续墙内的第一钢筋笼及第二钢筋笼进行

连接。

80.本实施例中,随着基坑内土方的逐层开挖,由上至下逐段拆除内翼缘106和连接在内翼缘上的内限制板108,露出内翼缘所覆盖的连续墙段的内侧临时端面311;拆除外翼缘107和连接在外翼缘上的外限制板109,露出外翼缘所覆盖的连续墙段的外侧临时端面312。两个相对的内侧临时端面以及内腹板所构成的凹槽形成为内侧后浇槽48,两个相对的外侧临时端面以及外腹板所构成的凹槽形成为外侧后浇槽49。然后清理内侧浇槽48和外侧后浇槽的表面49,在内侧浇槽和外侧后浇槽内分别绑扎第二钢筋笼42并浇注第三混凝土43,形成后浇段41。当基坑内的土方完成挖掘,并完成后浇段的施工,后浇段将两块相邻的连续墙段以及腹板连接为一个整体,完成核心筒的地下连续墙的施工。

81.本实施例中,同步拆除了内翼缘106和内限制板108、以及外翼缘107和外限制板109,可以理解,在不影响施工以及其它结构的情况下,可以保留内限制板108和外限制板109中的至少一种。

82.本实施例中,为了增强后浇段与钢筒和连续墙段的连接强度,在浇注第三混凝土前,将外侧临时端面和内侧临时端面所覆盖区域的第一钢筋笼凿出,并将第二钢筋笼连接到第一钢筋笼上;且将第二钢筋笼分别焊接到内腹板和外腹板上。

83.为了便于拆除内翼缘106和内限制板108、以及外翼缘107和外限制板109,在内翼缘106和内限制板108、以及外翼缘107和外限制板109朝向连续墙段的一侧均涂刷有隔离漆。

84.本实施例中,内限制板108朝向核心筒外侧的表面与地下连续墙的内侧面重合,外限制板朝向核心筒内侧的表面与地下连续墙的外侧面重合。

85.本实施例采用干法挖掘桩孔,可以理解,在另一实施例中,还可以采用泥浆护壁等湿法技术来挖掘桩孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1