一种多材料分层填筑方法与流程

1.本发明涉及隧道施工领域,具体而言,涉及一种多材料分层填筑方法。

背景技术:

2.隧道施工过程中需要对隧道的检修通道进行回填,目前常用的主要是两种方法,第一种为直接采用强夯施工方案,第二种是采用分层填筑、分层碾压的施工方案;目前的分层填筑方案简单,但是结构并不稳固,难以达到规范的规定;因此,急需要一种施工方便、安全性高的多材料分层填筑方法。

技术实现要素:

3.本发明旨在提供一种多材料分层填筑方法,采用分层填筑的方式,填筑的结构稳固性更高,降低了安全风险。

4.本发明的实施例是这样实现的:一种多材料分层填筑方法,包括以下步骤:s1:对水泥土的含水率进行检测,并对含水率高于标准值的水泥土进行晾晒;s2:在隧道两侧地下墙壁上标示出每层的填筑高度,若其中一端为边坡,则放出边坡回填边线;s3:将水泥土铺设在基坑内,直到铺土至标示的填筑高度位置;s4:采用旋耕机对水泥土进行搅拌混匀,直到无水泥堆积现象、无灰团或土团;s5:搅拌后,将拌和料运输至铺设段,进行摊铺,摊铺完成后倾轧整平,开启旋耕机进行二次拌制、初压、整平直至碾压成型;s6:重复步骤s3-s5,直到填满;s7:对水泥土进行洒水养护。采用分层填筑的方式,填筑的结构稳固性更高,降低了安全风险。

5.优选的,在步骤s1中的水泥为硅酸盐水泥,且在回填所述检修通道之前需要对检修通道内的杂物进行清除。

6.优选的,水泥土中水泥掺量为7-9%,水泥土的含水率为2-3%,且拌和前水泥土的含水率高于最佳含水率1%-2%。

7.优选的,在步骤s1中,在水泥土施工前,对片石混凝土表面或边坡上的杂物进行清除,施工时对边坡进行洒水,然后进行水泥土的施工,若含水量大于预设阈值,且对水泥土进行翻开晾晒,含水量小于预设阈值,则继续洒水搅拌。

8.优选的,在步骤s3中,用挖掘机按照每延米的松土用量,将土直接铺设在基坑内,根据计算的每个方格所需水泥质量,人工将袋装水泥堆码在松土上并均匀摊开,水泥摊铺完成后,表面没有空白位置。

9.优选的,在步骤s4中,将水泥逐次加入,每次搅拌均匀后再添加水泥,总体搅拌时间为10-20min。

10.优选的,在步骤s5中,进行分层碾压,通过人扶式打夯机快速进行碾压封面初次找平,再慢速碾压4-6遍。

11.优选的,在步骤s5后需要对碾压成型的水泥土进行随机点的压实度试验检测。

12.优选的,回填水泥土时,每层的厚度为30cm,并且在填筑的同时对填土面高和填土

厚度进行检测。

13.由于采用了上述技术方案,本发明的有益效果包括:本发明的一种多材料分层填筑方法,包括以下步骤:s1:对水泥土的含水率进行检测,并对含水率高于标准值的水泥土进行晾晒;s2:在隧道两侧地下墙壁上标示出每层的填筑高度,若其中一端为边坡,则放出边坡回填边线;s3:将水泥土铺设在基坑内,直到铺土至标示的填筑高度位置;s4:采用旋耕机对水泥土进行搅拌混匀,直到无水泥堆积现象、无灰团或土团;s5:搅拌后,将拌和料运输至铺设段,进行摊铺,摊铺完成后倾轧整平,开启旋耕机进行二次拌制、初压、整平直至碾压成型;s6:重复步骤s3-s5,直到填满;

14.s7:对水泥土进行洒水养护。采用分层填筑的方式,填筑的结构稳固性更高,降低了安全风险。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

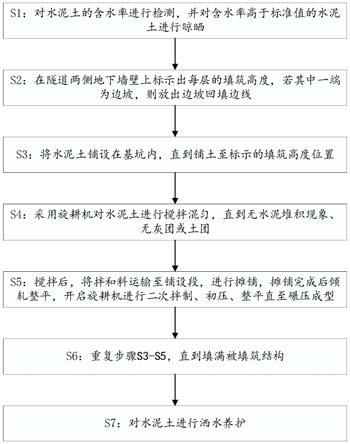

16.图1为本发明的步骤流程示意图;

17.图2是本发明的水泥土配比参数图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1:请参阅图1和图2,本实施例的一种多材料分层填筑方法,包括以下步骤:s1:对水泥土的含水率进行检测,并对含水率高于标准值的水泥土进行晾晒;s2:在隧道两侧地下墙壁上标示出每层的填筑高度,若其中一端为边坡,则放出边坡回填边线;s3:将水泥土铺设在基坑内,直到铺土至标示的填筑高度位置;s4:采用旋耕机对水泥土进行搅拌混匀,直到无水泥堆积现象、无灰团或土团;s5:搅拌后,将拌和料运输至铺设段,进行摊铺,摊铺完成后倾轧整平,开启旋耕机进行二次拌制、初压、整平直至碾压成型;s6:重复步骤s3-s5,直到填满;s7:对水泥土进行洒水养护。采用分层填筑的方式,填筑的结构稳固性更高,降低了安全风险。

20.实施例2,本实施例的在步骤s1中的水泥为硅酸盐水泥,且在回填检修通道之前需要对检修通道内的杂物进行清除。本实施例的水泥土中水泥掺量为7-9%,水泥土的含水率为2-3%,且拌和前水泥土的含水率高于最佳含水率1%-2%。本实施例的在步骤s1中,在水泥土施工前,对片石混凝土表面或边坡上的杂物进行清除,施工时对边坡进行洒水,然后进

行水泥土的施工,若含水量大于预设阈值,且对水泥土进行翻开晾晒,含水量小于预设阈值,则继续洒水搅拌。

21.实施例3,本实施例的在步骤s3中,用挖掘机按照每延米的松土用量,将土直接铺设在基坑内,根据计算的每个方格所需水泥质量,人工将袋装水泥堆码在松土上并均匀摊开,水泥摊铺完成后,表面没有空白位置。本实施例的在步骤s4中,将水泥逐次加入,每次搅拌均匀后再添加水泥,总体搅拌时间为10-20min。本实施例的在步骤s5中,进行分层碾压,通过人扶式打夯机快速进行碾压封面初次找平,再慢速碾压4-6遍。本实施例的在步骤s5后需要对碾压成型的水泥土进行随机点的压实度试验检测。本实施例的回填水泥土时,每层的厚度为30cm,并且在填筑的同时对填土面高和填土厚度进行检测。

22.实施例4:填筑厚度为30cm进行施工时,拌和后不存在素土夹层,水泥掺量为8%的试验段在碾压6遍的情况下,压实效果达到规范规定;由于测定的天然含水率相对较高,故正式施工前在临时存土场上进行翻倒晾晒,待含水率接近最优含水率后,方可使用。水泥土施工前须清除c15片石混凝土表面或边坡上的杂物。施工时对边坡进行洒水,然后进行水泥土施工。含水量大时,对水泥土翻开晾晒。含水量不足时,及时进行洒水并快速重新搅拌;在两侧地下连续墙上每隔10m用红油漆标示出每层的填筑高度(300mm);同时测量出填料前各控制桩的标高。当一端为边坡时,需放出边坡回填边线。用石灰在施工平面上画出方格,方格采用白灰撒布,根据填料前标高、格子面积及松铺厚度确定填料方量。

23.用挖掘机按照每延米的松土用量,将土直接铺设在基坑内,铺土至红色油漆标记位置,铺土应顺直、均匀,数量准确,松铺土层的厚度应符合预计的要求。根据计算的每个方格所需水泥质量,人工将袋装水泥堆码在松土上并均匀摊开,水泥摊铺完成后,表面应没有空白位置。采用旋耕机搅拌4遍后,观察拌和是否均匀,有无水泥堆积现象,有无灰团或土团,并开挖检查是否含有夹层,同时取样进行试验。松铺厚度为30cm,松铺时需检测土体含水率,若含水率过大则需要翻晒处理,含水率过小则需要加水处理,拌和水可一次加入,也可逐次加入。当采用逐次加入时,应逐次拌和1min。从加水起至搅拌均匀,搅拌时间不应少于10min,并不应超过20min。拌和过程中及结束时由实验人员在现场检测水泥含量,水泥含量不小于8%。待检测达到适宜含水率后进行整平。整平后,需要专业人员检测各测点的松铺标高。待拌和完成之后,需立即将拌和料运输至铺设段,并翻倒;随即进行摊铺施工,摊铺完成后轻压整平,开启旋耕机进行二次拌制、初压、整平、碾压成型。

24.采用人工配合机械设备碾压密实,碾压时需分层碾压。水泥土大致整平完成后,首先人扶式打夯机快速进行碾压封面初次找平,同时防止土中水分的过早散失,再慢速碾压4~6遍,对于边角处可增加碾压次数。碾压时,应匀速前进,不得在碾压完成的表面进行机械掉头、紧急刹车等操作,确保水泥土表面光滑。压路机碾压的速度,施工前2遍为1.5~1.7km/h,之后为2.0~2.5km/h。碾压过程中压路机不能在已完成或正在碾压的施工区域掉头或急刹车。压路机复压时,每碾压一遍需测量各测点标高,并检测测量点的压实度及含水率。严格进行6~12遍碾压(复压),并在第6、8、10、12遍时进行压实度试验检测,根据碾压遍数的不同来测定压实度变化指数。

25.水泥土碾压完成后,进行收面,并及时进行洒水养护。根据气温条件,炎热时应及时补水。为保证水泥土后期强度的形成,水泥土碾压成型后禁止重型机械设备通行。若遇到阴雨天气,则在压实度检测合格后,对试验段进行塑料布覆盖,防止其被雨水冲刷。若天气

晴朗,则打开塑料布,根据含水率及时确定是否进行洒水养护,试验段内严禁任何机械及行人行走。

26.在对隧道下穿机场跑到拱顶回填过程中,填料为易风化的软块石(胶结物为泥质),细粒土含量在30%以上的漂石土、卵石土、碎石土、圆砾土、角砾土和粉砂、粉土、黏粉土;明洞回填土石时,土石应左右对称夯填,每层厚度不宜大于30cm,靠近拱顶混凝土1m范围内应采用人工配合小型夯填机械回填,其余地段采用压路机碾压,以避免对明洞背后防水层造成破坏,回填至拱顶齐平后,再分层满铺回填;

27.在对隧道侧边软塑性粉质黏土回填时,填料包括易风化的软块石(胶结物为泥质),细粒土含量在30%以上的漂石土、卵石土、碎石土、圆砾土、角砾土和粉砂、粉土、黏粉土;隧道边墙位于软塑性粉质黏土内,容易出现边坡溜坍这种常见的路基病害,它是坡体松散堆积层在降雨作用下发生浅层破坏现象的总称。为防止施工中软土溜坍及隧道施工完毕后软土侧滑推动衬砌侧移,本段于线路前进方向右侧衬砌外缘21m范围内采用c组填料(压实度≥80%)回填,衬砌外缘21m范围外采用回填土(压实度≥80%)回填

28.在施工过程中包括:

29.1)、水泥土混合料的拌合时含水量应控制比最佳含水量高1到3个点,气温高时还应注意水泥土表面补水,现场的填筑水泥土必须符合设计要求;

30.2)、回填应分层施工,按每层30cm层厚分层回填;

31.3)、填筑过程中,测量工作应同步进行,随时检查控制填土面高程及填土厚度;土面过光时要采取人工创毛处理,保证层间结合牢困;

32.4)、严格控制因虚铺土超过规定高度或夯实不够遍数,甚至漏夯造成回填土下沉;

33.5)、在夯压时对干土适当活水加以润湿:如回填土太湿同样夯不密实呈“橡皮土”现象,这时应将“橡皮土”挖出,重新换好土方再予以夯压密实;

34.6)、水泥土施工前认真做好前期准备工作,如:原土性质、水泥性能、水泥土的技术条件、施工设备及其性能、技术人员及工人以及天气条件等方面进行充足准备;

35.7)、水泥土施工应注重过程控制。即在施工过程中严控制各项指标满足施工要求,如:拌合前及拌合后的含水量、水泥剂量、拌合均匀程度、水泥土的摊铺厚度、碾压顺序及组合形式等都在施工过程中及时修正;

36.8)、水泥土施工与温度有很大关系,为避免因温度差异而加剧水泥土的技术指标变化,控制在白天气温较高的条件下施工;

37.9)、水泥土施工应快速摊铺、快速整平、碾压密实、快速检测,以保证整个施工过程在水泥初凝前结束。

38.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1