一种水电站液压启闭机油缸支铰固定结构及固定方法与流程

1.本发明属于液压启闭机用支铰座安装技术领域,具体涉及一种水电站液压启闭机油缸支铰固定结构及固定方法。

背景技术:

2.目前,在公知的弧形闸门安装工程领域,弧形闸门支铰预埋件安装一般采用在支铰支墩预留二期砼进行安装。一期砼浇筑后达到凝期要求才能进行支铰安装,二期砼浇筑需重新在一期砼上立模并支撑。

3.传统施工方法通常为保证弧形闸门液压启闭机支铰装置的在二期混凝土中的强度,通常是加强支铰部位的二期混凝土回填的体积,这种方法对于支铰距坝顶有足够的高度时采用,但如果支铰距坝顶高度有限,为保证支铰强度,则需在支铰位置设置足够厚度的混凝土。

4.中国专利文献cn 106223271 a提供了一种弧形闸门支铰预埋件安装方法,包括以下步骤:一、在支铰支墩前一仓闸墩砼内预埋多根垂直预埋结构件;二、水平结构件的一端与垂直预埋结构件的端头连接,水平结构件的另一端与多根垂直结构件连接,支铰预埋件在地面整体组装后与垂直结构件连接;三、采用连接加强件连接支铰预埋件和垂直结构件;通过以上步骤实现支铰预埋件的安装。垂直预埋结构件距闸墩壁为30~40cm,垂直预埋结构件预埋在支铰支墩前一仓闸墩砼内并露出砼面0.5-0.8m。通过采用在一期砼内埋设垂直预埋结构件,然后将支铰预埋件的支撑件与垂直预埋结构件进行连接构成支撑结构的方案,能够与闸墩和支墩一期砼同步完成浇筑,加快了支铰预埋件安装的施工进度,缩短直线工期。

5.但是上述支铰座安装的方法安装完成后,在支铰位置处需留有露出水坝地面一定高度的混凝土台面,影响水坝的美观,但对于起重吨位大的支铰来说,为了保证受力和起吊,超过坝面的混凝土台面高度往往需要更高的设计,以增加起重时的力矩,保证起吊,但又不符合现有的坝体设计要求,同时过高的混凝土台面还会严重影响坝体美观,增加了材料使用成本。

技术实现要素:

6.本发明提供一种水电站液压启闭机油缸支铰固定结构及固定方法,节约成本,保证坝面美观的同时保证支铰受力,确保闸门能够安全起吊。

7.本发明的技术方案是:一种水电站液压启闭机油缸支铰固定结构,包括支铰座本体,所述支铰座本体上设有弧形约束板,所述弧形约束板的两侧沿轴向均匀设有多个钢筋束,所述钢筋束的另一端锚固在浇筑的一期混凝土上,所述支铰座本体外侧设有二期混凝土,所述二期混凝土与一期混凝土高度平齐。

8.优选的,所述弧形约束板与支铰座本体同圆心设置,所述弧形约束板的内径与支铰座本体中部外径一致。

9.优选的,所述弧形约束板两侧的钢筋束设为上下2层,每层布置至少6个钢筋束。

10.优选的,每个所述钢筋束包括至少3根钢筋,3根钢筋呈品字形排列组成。

11.优选的,所述支铰座本体和弧形约束板上均设有吊环,便于吊装移动支铰座。

12.优选的,所述钢筋束预埋角度按液压启闭机受力方向布置。

13.另一方面的,本发明提供一种水电站液压启闭机油缸支铰固定方法,其步骤包括:

14.1、在一期混凝土施工时,从一期混凝土底部提前预埋钢筋束用于加固支铰座本体,钢筋束分上下两层,每层布置多个钢筋束,每个钢筋束由3根钢筋按品字形排列组成,钢筋束预埋角度按液压启闭机受力方向布置,钢筋束的施工按一期混凝土仓号逐层进行埋设,钢筋束的竖向连接采用螺纹套进行连接,每仓钢筋束施工时要保证上下钢筋束的间距及伸出方向;

15.2、支铰座本体安装前先在安装位置布置托架,托架与一期预埋钢板固定牢固,然后将支铰座本体整体放置在托架上,利用花蓝螺丝配合全站仪、水准仪来调整支铰的中心、高程、里程等数据,调整完成后将支铰座本体利用钢筋与一期预埋板进行焊接加固固定;

16.3、支铰座本体固定后将弧形约束板利用吊车吊装于支铰座本体中部空间位置,然后调整弧形约束板的角度及与支铰座本体的贴合度,使弧形约束板与一期预埋钢筋束对齐,同时弧形约束板与支铰座本体紧密贴合,然后将弧形约束板与支铰座本体焊接为一个整体,焊缝高度不小于10mm;

17.4、支铰座本体与弧形约束板焊接完成后,再将弧形约束板与一期预埋的钢筋束进行焊接,焊接时要上、下两层钢筋束同时焊接,同时应保证焊缝的焊接高度,焊接完成检查合格后回填二期混凝土,待混凝土龄期到期后再通过液压启闭机进行弧形闸门的启闭工作。

18.本发明的优点是:

19.1.本发明通过在支铰座本体上设置弧形约束板,将支铰座本体的受力由点状受力改变为环形受力,使受力均匀,也增加了受力面积,使得支铰座本体固定更为牢固,支铰受力通过弧板、钢筋束传递给整个闸墩,解决了支铰由于二期厚不足导致的强度问题;

20.2.本发明在弧形约束板两侧设置钢筋束,进一步增加支铰座本体固定牢固性;

21.3.本发明的二期混凝土顶面与坝体顶面平齐,保证了坝体的美观,实现坝面的优化,同时减少了材料的使用,节约了成本,创造了经济效益;

22.4.本发明弧形约束板和钢筋束的设置能够减少支铰座本体上方混凝土厚度,使得二期混凝土顶面与坝体顶面平齐,保证启闭机起重时的力矩符合要求,实现闸门的起重;

23.5.本发明工序简单,加工实施方便,提高了工效。

附图说明

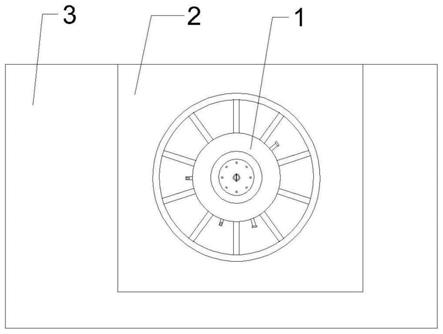

24.图1是本发明一种水电站液压启闭机油缸支铰固定结构的安装示意图;

25.图2是本发明一种水电站液压启闭机油缸支铰固定结构的支铰座本体径向示意图;

26.其中:1、支铰座本体,2、二期混凝土,3、一期混凝土,4、弧形约束板,5、钢筋束。

具体实施方式

27.下面结合附图对本发明做清楚完整的描述,以使本领域的技术人员在不需要作出创造性劳动的条件下,能够充分实施本发明。

28.参考图1、2,一种水电站液压启闭机油缸支铰固定结构,包括支铰座本体1,所述支铰座本体1上设有弧形约束板4,所述弧形约束板4的两侧沿轴向均匀设有多个钢筋束5,所述钢筋束5的另一端锚固在浇筑的一期混凝土3上,所述支铰座本体1外侧设有二期混凝土2,所述二期混凝土2与一期混凝土3高度平齐。

29.本发明进一步的,所述弧形约束板4设置在支铰座本体1中部空间位置。

30.本发明进一步的,所述弧形约束板4与支铰座本体1同圆心设置,所述弧形约束板4的内径与支铰座本体1中部外径一致。

31.本发明进一步的,所述弧形约束板4两侧的钢筋束5设为上下2层,每层布置至少6个钢筋束5。

32.本发明进一步的,每个所述钢筋束5包括至少3根钢筋,3根钢筋呈品字形排列组成,提高连接的稳定性。

33.本发明进一步的,所述支铰座本体1和弧形约束板2上均设有吊环,便于吊装移动支铰座。

34.本发明进一步的,所述钢筋束5预埋角度按液压启闭机受力方向布置。

35.本发明的一具体实施例中,基于水电站最终的设计方案,启闭机油缸支铰顶部二期混凝土厚度为650mm,而水电站液压启闭机启闭力为5000kn,二期混凝土的厚度满足不了启闭力的要求,为保证液压启闭机的稳定及坝面的整体性,对液压启闭机支铰进行加固,过程是:

36.1、在一期混凝土施工时,从一期混凝土3底部提前预埋钢筋束5用于加固支铰座本体1,钢筋束5分上下两层,每层布置六个钢筋束5,每个钢筋束5由3根φ36的钢筋按品字形排列组成,钢筋束5预埋角度按液压启闭机受力方向布置,钢筋束5的施工按一期混凝土仓号逐层进行埋设,钢筋束的竖向连接采用螺纹套进行连接,每仓钢筋束施工时要保证上下钢筋束的间距及伸出方向;

37.2、支铰座本体1安装前先在安装位置布置托架,托架与一期预埋钢板固定牢固,然后将支铰座本体1整体放置在托架上,利用花蓝螺丝配合全站仪、水准仪来调整支铰的中心、高程、里程等数据,调整完成后将支铰座本体1利用钢筋与一期预埋板进行焊接加固固定;

38.3、支铰座本体1固定后将弧形约束板4利用吊车吊装于支铰座本体1中部空间位置,然后调整弧形约束板4的角度及与支铰座本体1的贴合度,使弧形约束板4与一期预埋钢筋束对齐,同时弧形约束板4与支铰座本体1紧密贴合,然后将弧形约束板4与支铰座本体1焊接为一个整体,焊缝高度不小于10mm;

39.4、支铰座本体1与弧形约束板4焊接完成后,再将弧形约束板2与一期预埋的钢筋束5进行焊接,焊接时要上、下两层钢筋束5同时焊接,同时应保证焊缝的焊接高度,焊接完成检查合格后回填二期混凝土2,待混凝土龄期到期后再通过液压启闭机进行弧形闸门的启闭工作。

40.本发明改变了传统工艺中需要设置混凝土台面保证支铰固定稳定性和起吊力矩

的方式,通过增加弧形约束板4改变受力方式,增加钢筋束5提高牢固性,确保受力的同时,使得起吊力矩符合要求,实现闸门启闭时的起重,且同时能减少支座上部混凝土高度,确保二期混凝土2顶面和一期混凝土3顶面平齐,保证了美观性,节约了施工材料。

41.以上对本发明的较佳实施例进行了描述,需要指出的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1