一种适用于硬质地层的水下隧道内垂直顶升实施结构的制作方法

1.本实用新型涉及海底取/排水隧洞设施施工技术领域,尤其涉及一种可适用在硬土、岩等硬质地层中的水下隧洞立管垂直顶升实施方案。

背景技术:

2.目前国内外的核电站大都需要将海水引入冷凝器内循环排出给核电站“降温”,而为了减少对海洋环境的影响,近些年建设的电站多采用隧洞形式进行取/排水工作,即在海床下建设隧道连接深海与陆域的虹吸井。考虑到水下隧洞施工的风险及为减少对海洋环境的影响,取/排水隧洞多采用盾构施工的方法建设,取/排水隧洞掘进到深海之后,通过垂直于海床与隧洞之间的立管与深海连接。目前国内对于连接立管的主流实施方案是待主隧洞施工完成后,在主隧洞内通过带盖子闷顶的方式将立管逐节顶出海床面,最后在海床面加盖头部构筑物(封盖),待主隧洞充水后,再拆开封盖连通主隧洞与海水。

3.因该方法需要在主隧洞内闷顶立管至海床面,闷顶需要克服立管顶部的端阻力及侧部的侧阻力,顶升阻力较大,故目前国内已完成的垂直顶升工法仅适用上部为软弱土层(标贯小于20击)的工况。同时,为了方便垂直顶升施工,要求在立管位置的主隧洞需要尽可能地浅埋。而考虑到海底主隧洞的施工安全性及运营安全性,主隧洞则应尽量加大埋深,进入较好的地层内。因此对于标贯击数较大的硬土或者岩层及主隧洞埋深较大的情况,无法采用洞内闷顶立管的工艺,转而需要采取其他对海域影响较大、投资较大的人工岛开挖等工法。

4.另外,对于排水隧道,为了防止立管内的带压水直接冲出水面,形成“泉眼”影响海洋环境,工程实践中需要在排水立管头部加盖构筑物。而对于海底洋流较大的地方,为了避免头部构筑物被海水冲走,需要制作较为庞大笨重的头部构筑物安放在立管上方。而为了给笨重的头部构筑物提供稳定的基础,则需要先采用水上挖泥船清理淤泥、抛填碎石等,此举不但需要耗费较多的工程投资,还增加了工程工期。

技术实现要素:

5.本实用新型要解决的技术问题是针对现有技术存在的缺陷,提供一种施工方便安全、造价经济、有利于缩短工期、工程后期运行更安全可靠、适用于硬质地层的水下隧道内垂直顶升实施结构。

6.为解决上述技术问题,本实用新型采用如下技术方案:一种适用于硬质地层的水下隧道内垂直顶升实施结构,包括有主隧洞和立管,其特征在于:主隧洞修建在海底的硬质地层中,在主隧洞上方打设有护筒,护筒上端淹没在海水面以下,护筒下端与主隧洞之间具有一段间隔;护筒内部为通过钻孔填入标贯击数小于10的无毒无害材料形成的置换层,通过从主隧洞内往上垂直顶升立管,使立管的上端从置换层穿出伸入在海水中;在护筒的上端固定有具有通孔的头部封盖,由头部封盖将立管盖在护筒内部。

7.该实施结构按以下步骤进行,

8.第一步,搭建海上施工平台,在施工平台内打设护筒进入稳定地层内,并使护筒顶端露出于海水面之上;

9.第二步,在护筒保护下钻孔置换立管顶升区的硬质地层;

10.第三步,将护筒上段与护筒下段分离,使护筒下段的顶端淹没在海水面以下,并在护筒下段的顶端安装临时封盖;

11.第四步,采用盾构法隧道修建海底主隧洞,主隧洞连通至护筒下段的下方;

12.第五步,在主隧洞内通过已经置换的地层逐段垂直顶升立管至海域,并使立管顶端淹没在海水面以下;通过立管周边的预埋冲水管注水泥浆对周边换填地层进行加固,以加强固定立管;

13.第六步,将护筒下段与上部钢结构扩散构筑物连接,将立管盖在内部;

14.第七步,主隧洞充水,打开立管顶部的顶升封盖,使主隧洞与海域连通实现取/排水功能。

15.进一步地,护筒采用钢材质制成,其包括有相互独立的护筒上段和护筒下段,两者之间通过连接法兰连接固定,连接法兰位于原泥面上方0.8

‑

1.2m;在第三步中,在水下打开连接法兰,然后吊出护筒上段;护筒内径比后期钻孔直径大0.4

‑

0.6m,以预留钻孔作业空间;护筒打设深度为嵌入稳定的硬质地层中,并且护筒下段的底端距离主隧洞的顶部不少于1米。

16.进一步地,在第二步置换硬质地层时,置换直径较立管外径大0.8

‑

1.2m,以预留盾构主隧洞及顶升施工时的误差;置换深度为进入主隧洞拱顶掘进范围内0.8

‑

1.2m,以实现完全与主隧洞咬合;置换时填充标贯击数小于10的无毒无害材料形成置换层,置换材料包括细砂、软土等。

17.进一步地,在第二步置换硬质地层时在护筒内靠近护筒下段内壁的位置预埋若干冲水管,以在后期立管顶升过程中遇阻力过大时进行冲水减阻;置换层外壁紧贴护筒下段的内壁,冲水管沿圆周在置换层内等间距埋设6

‑

10根;冲水管采用pvc管,管径为40

‑

60mm,在冲水管插入置换层的部位沿径向以0.8

‑

1.2m 的间隔设置有梅花型冲水孔。

18.进一步地,临时封盖采用钢结构制作,其通过连接法兰与护筒下段连接固定,以防止水下主隧洞施工期间出现击穿及泄压风险。

19.进一步地,所述上部钢结构扩散构筑物为头部封盖,其外径较护筒的内径小20mm,采用圆形钢板制成并配合肋板密封,在侧面开有进出水窗口;在头部封盖上根据使用环境及寿命做防腐处理。

20.进一步地,头部封盖通过其上预留的限位卡初步与护筒下段连接,之后采用若干(如12根m30)高强度螺栓与护筒下段锁紧固定。

21.进一步地,主隧洞修建完成后,在主隧洞的底面和穹顶对准护筒的位置安装钢管片;而在主隧洞底面的钢管片下方通过注浆形成加固支撑部,对准加固支撑部搭设顶升反力架以支撑立管。

22.本实用新型具有以下有益效果:第一、解决了垂直顶升工法无法在硬土、岩石等标贯击数较大的地层中应用的问题。垂直顶升工法造价较低、施工安全性好,施工效率高,是解决取/排水隧洞与海水连接的常用工法,但传统垂直顶升工法对顶升位置地层条件要求较高,仅可在标贯击数较低的软弱土层中实施。而近些年随着国内外核电站大规模的建设

发展,建设过程中遇到的地层条件也各不相同,采用本实用新型后,垂直顶升工法不再受到地层条件限制,尤其是在硬土、岩层等地段相对于传统的造岛明挖法,可起到降低工程投资、缩短工期、减少海洋环境影响的作用。

23.第二、与钢护筒结合的新型排水头部钢封盖可以大幅度降低排水头部封盖的工程造价,提高生产效率,缩短施工工期。为了避免排水立管的带压水直接冲出水面,形成“泉眼”现象,排水立管顶部需要加盖扩散封盖,头部扩散封盖需要同时在立管内向上带压水的冲击及海底水平洋流的冲击下保持稳定性,传统做法通常将封盖设计成几百吨重的钢筋混凝土结构。为了安放重达几百吨的头部构筑物,需要先利用海上挖泥船海底挖泥清除上部软弱淤泥层,再换填碎石等垫层做为基础。采用本实用新型后,可以将头部扩散封盖换为轻型钢结构,同时,本实用新型通过将轻型钢结构封盖与地层置换期间使用的钢护筒连接起来,形成了以护筒做“桩”、头部钢封盖做帽子的“桩—帽”结构,具有足够的使用稳定性,不仅可以防止立管内高压水直冲海面,还可以对立管形成全方位永久保护。

24.第三、可以将水下主隧洞埋深加大,提高了主隧洞施工及运营的安全性。传统取/排水隧洞设计时,为了使得后期立管能够从洞内顶升施工,需要将立管位置的隧洞轴线尽量上抬,隧洞顶部需埋设进软弱地层,且埋深不能过大,避免因为地层侧阻力或者端阻力过大而难以顶升。而隧洞拱顶置于软弱地层且埋深过浅带来了两个重要问题:一是盾构施工期间易出现击穿覆盖层的风险,对于施工安全不利;二是运营期间由于覆盖层较薄,可能受到上部抛锚、沉船等风险危害。采用本实用新型后,可以将主隧洞埋深进硬质稳定地层,通过置换原状地层,降低顶升期间的阻力顺利实现垂直顶升作业。

25.第四、可以增加取/排水立管的稳定性。传统垂直顶升工艺,因施工需要,立管均需设置在软弱地层,这对于立管后期的抗波浪力、抗震稳定性均不利。应用本实用新型后,可以将立管设置在较为稳定的硬土、岩层中,极大的提高了立管在运营期间的稳定性。

附图说明

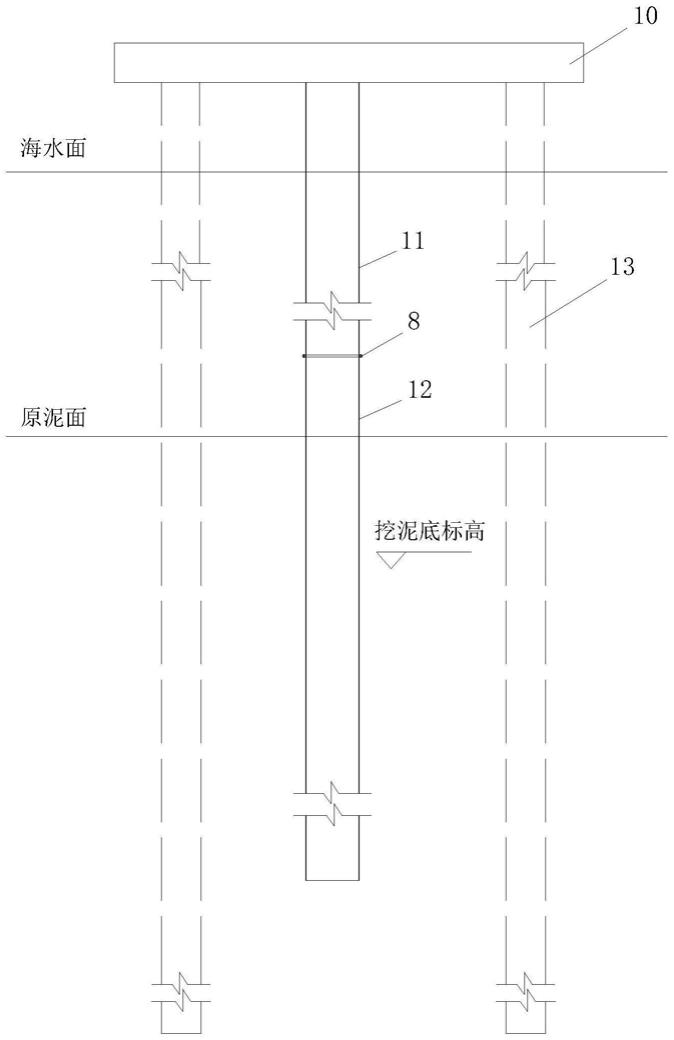

26.图1为海上施工平台、钻孔钢护筒的示意图;

27.图2为采用细砂置换原状地层,同时加盖临时封盖的示意图;

28.图3为在主隧洞内逐节将立管顶升出泥面的示意图;

29.图4为采用法兰盘连接护筒与排水封盖。

30.图中,11为护筒上段,12为护筒下段,2为立管,3为钢管片,4为顶升封盖,5为冲水管,6为加固支撑部,7为头部封盖,8为连接法兰,9为临时封盖, 10为施工平台,13为平台支撑。

具体实施方式

31.下面结合附图通过具体实施例对本实用新型做进一步说明:

32.本实用新型的实现按以下步骤进行:

33.一,如附图1所示,海上设置施工平台10,打设钢护筒,具体步骤为:

34.第一步:结合设计图纸及海上测量技术,在海域区精确定位各出水口位置坐标,依据设计图纸在排水立管附近搭设海上施工平台10,平台底需要比临时施工期海面(考虑浪高)高出约1m。施工平台10的平台支撑13需要打设进入稳定地层,确保钻孔置换期间施工平

台10的稳定性。

35.第二步:工厂预制钢护筒,护筒的内径应比钻孔直径大约0.5m,钢护筒的壁厚需要在考虑施工期稳定性的基础上根据海水腐蚀程度结合使用年限确定;钢护筒采用上下两节组成,两节之间采用连接法兰8连接固定。护筒下段12埋入海床地下,按永久结构做相关防腐处理。

36.第三步:通过海上施工平台10打设钢护筒至设计标高,护筒下段12不得进入盾构掘进范围,宜距离盾构拱顶以上1m。

37.二、如附图2所示,置换原状地层,加盖临时封盖9,具体步骤为:

38.第一步:利用施工平台10采用冲击钻或者旋挖钻对于顶升范围的原状土层进行置换,钻孔范围需要比顶升范围面积大,直径大约1m,钻孔深度至主隧洞拱顶以下1m。

39.第二步:利用钻孔大配比泥浆将原状地层返出,待原状地层清理完后,调整泥浆比重,钻孔中填入细砂等有利于顶升的材料,形成置换层。

40.第三步:置换完成后,拆开钢护筒中间预留的法兰接口,吊出护筒上段11。

41.第四步:预埋8根φ50pvc冲水管5,为后期冲水减阻及注浆加固预留条件。

42.第五步:为防止后期盾构掘进期间可能引起的泄压风险,在护筒下段12的顶端采用法兰盘连接固定临时封盖(钢质材料)。

43.第六步:主隧洞采用盾构法施工,利用盾构机精准的导航系统以置换点为目标掘进,在顶升范围布设特殊钢管片3,钢管片3顶上预先预留顶升封盖4,顶升封盖4与钢管片3之间采用螺栓连接。

44.三、如附图3所示,主隧洞内逐节将立管2顶升出泥面,具体步骤为:

45.第一步:为防止顶升期间主隧洞底部地层反力不足,对于隧道底部进行注浆加固,形成加固支撑部6。

46.第二步:拆开护筒下段12顶部的临时封盖9。

47.第三步:于主隧洞内在加固支撑部6上内搭设顶升反力架、安装垂直顶升密封止水系统。

48.第四步:将首节立管2与钢管片3上的顶升封盖4连接,按照计算顶升力进行试顶升,检查防水装置等。

49.第五步:逐节将立管2顶出,顶升过程如遇顶升阻力过大可通过预留的冲水孔5进行高压冲水减阻。

50.第六步:立管2顶升完成后,为了增加立管2稳定性,通过立管2周边预埋冲水管5注水泥浆对周边换填地层进行加固。

51.四,如附图4所示,连接钢护筒与头部封盖,具体步骤如下:

52.第一步:在工厂预制钢结构的头部封盖7,头部封盖7属于永久结构,需要进行防腐处理,宜采用防腐漆+牺牲阳极保护块的方案进行保护。

53.第二步:海上运输头部封盖7至排水口,将头部封盖7与前期打入的护筒下段进行对接,采用12根m30的高强度螺栓进行连接。

54.第三步:主隧洞充水,待内外水压基本平衡后,拆开立管2首节顶端的顶升封盖,形成取/排水回路。

55.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而

已,当不能限定本技术实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1