一种升船机承船厢拼装制作装置的制作方法

1.本实用新型涉及升船机设备技术领域,具体涉及一种升船机承船厢拼装装置。

背景技术:

2.通常升船机承船厢钢质槽型结构,外形尺寸都较大,特别是长度较长,长度在150m左右,甚至更长,宽度约20m,高度约10m。在这种情况下,从运输的角度来看,许多拼装和焊接只有通过安装现场来实现,安装现场一般采用直接吊装就位拼装或零部件平移就位,然后整体拼装的方案,但其存在形位公差和尺寸控制难度较大的问题,特别是对分段错位控制要求更高。

3.为此,现有技术中提出了授权公告号为cn104895035a,授权公告日为2016年7月6日的中国发明专利文献,来解决上述所存在的技术问题,该专利文献所公开的技术方案如下:

4.一种垂直升船机大型承船厢高效安装方法,该方法包括以下步骤:1)进行承船厢分块;2)进行承船厢安装定位基准线测放;3)进行承船厢安装定位辅助工装布置;4)提前进行船厢现场安装时的承船厢分块姿态设置:根据承船厢受力有限元分析,确认承船厢主纵梁及底铺板拼装时的沿纵横向反变形,提前进行拼装挠度预判;5)进行各块承船厢分段的吊装就位;6)使各块承船厢分段与对应的工装组之间紧密接触;即完成垂直升船机大型承船厢的高效安装。该发明提供的垂直升船机大型承船厢高效安装方法及安装定位辅助工装装置,可以克服承船厢现场安装施工面临的各项技术重难点,优质高效的完成垂直升船机大型承船厢的安装。

5.上述对比文件在其中公开了一种垂直升船机大型承船厢高效安装定位辅助工装装置,该装置包括钢胎架, 钢胎架的上表面布置有多块楔形铁块,多块楔形铁块上布置有方形特氟龙滑块,通过大锤锤击工装组中的各安装定位辅助工装装置上的楔形铁,确保辅助工装装置与承船厢分块间实现紧密接触,该装置结构相对复杂,需要通过大锤锤击工装组中的各安装定位辅助工装装置上的楔形铁,使用过程中安全系数不高。

技术实现要素:

6.本实用新型旨在一种能有效控制升船机承船厢形位公差和尺寸的统一,特别是单元部件间的分段错位控制,提高产品质量,提高生产效率的升船机承船厢拼装装置。

7.本实用新型是通过采用下述技术方案实现的:

8.一种升船机承船厢拼装制作装置,包括移动装置、侧面拼装装置和支承拼装装置,所述侧面拼装装置设置有定位装置和限位装置,支承拼装装置设置有定位装置和限位装置,移动装置包括移运器与设置在移运器底部的轨道,侧面拼装装置和支承拼装装置设置于移动装置上方。

9.进一步的,所述侧面拼装装置上的定位和限位装置在横向方向移动。

10.进一步的,所述支承拼装装置上的定位和限位装置在高度方向移动。

11.进一步的,所述移运器上平面与支承拼装装置上平面共面。

12.进一步的,所述移运器上设置有调整块。

13.进一步的,所述轨道设置有轨道限位装置。

14.进一步的,所述轨道设置在承船厢安装的位置。

15.进一步的,所述轨道长度是布满承船厢安装位置全长的长度。

16.进一步的,所述轨道在承船厢安装位置的下游厢头端头安装处向下游延伸。

17.进一步的,所述延伸的长度为承船厢最长节段的长度。

18.本实用新型所带来的有益的技术效果表现在:

19.1、本实用新型中,升船机承船厢在本实用新型拼装制作装置上拼装,有效控制形位公差和尺寸的统一,特别是单元部件间的分段错位控制,大大提高产品质量。

20.2、升船机承船厢在本实用新型在拼装制作装置上拼装,减少节段在拼装过程中的放样,可节约放样时间,也可提高生产效率。

21.3、升船机承船厢使用本实用新型,在制作过程中,没有相对大重量、大尺寸件的运输、吊装等工作,大大降低了安全风险,有利于保障作业安全。

22.4、本实用新型中侧面拼装装置上的定位和限位装置在横向方向移动,支承拼装装置上的定位和限位装置在高度方向移动,可通过定位和限位装置的移动来对针对船厢进行调节。

23.5、本实用新型中,移运器上平面与支承拼装装置上平面共面,有助于控制形位公差和尺寸的统一,增加对节段的分段错位控制效果。

24.6、本实用新型中,移运器上设置有调整块,用来调整整件节段的平面度。

25.7、本实用新型中,所述轨道设置在承船厢安装的位置,使升船机承船厢达到拼装完就可以步进到安装位置,减少安装就位的吊装工作量和吊装时间。

26.8、本实用新型中,所述轨道在承船厢安装位置的的下游厢头端头安装处向下游延伸,方便拼装时船箱部件的移动。

27.9、实用新型中,轨道延伸长度为承船厢最长节段的长度,最大限度的保证装置的性能的同时,能够节约部分成本,不造成浪费。

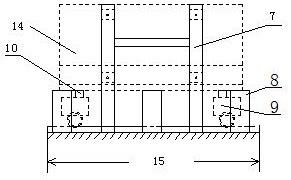

附图说明

28.下面将结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,其中:

29.图1为船厢结构分段图;

30.图2为该拼装制作装置主视图;

31.图3为该拼装制作装置侧视图;

32.图4为该拼装时的示意图;

33.图5为该拼装完后的示意图。

34.图中标记:1、上游厢头,2、第一节段,3、第二节段,4、第n-1节段,5、第n节段,6、下游厢头,7、侧面拼装装置,8、支承拼装装置,9、移运器,10、调整块,11、轨道,12、轨道限位装置,13、节段分段线,14、船厢节段,15、拼装位置,16、安装位置,17、上游,18、下游,19、步进方向。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。

36.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

37.实施例1

38.作为本实用新型一较佳实施方式,参照说明书附图1,本实用新型包括移动装置、侧面拼装装置7和支承拼装装置8,所述侧面拼装装置7设置有定位装置和限位装置,支承拼装装置8设置有定位装置和限位装置,移动装置包括移运器9与设置在移运器9底部的轨道11,侧面拼装装置7和支承拼装装置8设置于移动装置上方,所述侧面拼装装置7上的定位和限位装置在横向方向移动,所述支承拼装装置8上的定位和限位装置在高度方向移动,所述移运器9上平面与支承拼装装置8上平面共面,所述移运器9上设置有调整块10,所述轨道11设置有轨道11限位装置,所述轨道11设置在承船厢安装的位置,所述轨道11长度是布满承船厢安装位置16全长的长度,所述轨道11在承船厢安装位置16的下游厢头6端头安装处向下游18延伸,所述延伸的长度为承船厢最长节段的长度,在工地现场的作业环境和设备设施不变的情况下,通过定点制作,用拼装制作装置来实现形位公差、尺寸精度的控制,控制分段处错位在要求范围之内,再将拼装后的承船厢部分顺着轨道11向前推进,实现拼装完就能移运到安装位置16。

39.实施例2

40.作为本实用新型又一佳实施方式,本实用新型包括移动装置、侧面拼装装置7和支承拼装装置8,所述侧面拼装装置7设置有定位装置和限位装置,支承拼装装置8设置有定位装置和限位装置,移动装置包括移运器9与设置在移运器9底部的轨道11,侧面拼装装置7和支承拼装装置8设置于移动装置上方,所述侧面拼装装置7上的定位和限位装置与支承拼装装置8上的定位和限位装置根据承船厢的规格固定,所述移运器9上平面与支承拼装装置8上平面共面,所述移运器9上设置有调整块10,所述轨道11设置有轨道11限位装置,在工地现场的作业环境和设备设施不变的情况下,通过制作,用拼装制作装置来实现形位公差、尺寸精度的控制,控制分段处错位在要求范围之内,在拼装制作装置上拼装,减少节段在拼装过程中的放样,可节约放样时间,也可提高生产效率,在制作过程中,没有相对大重量、大尺寸件的运输、吊装等工作,大大降低了安全风险,有利于保障作业安全。

41.实施例3

42.作为本实用新型的另一较佳实施方式,本实用新型包括移动装置、侧面拼装装置7和支承拼装装置8,所述侧面拼装装置7设置有定位装置和限位装置,支承拼装装置8设置有定位装置和限位装置,移动装置包括移运器9与设置在移运器9底部的轨道11,侧面拼装装置7和支承拼装装置8设置于移动装置上方,所述侧面拼装装置7上的定位和限位装置在横向方向移动,所述支承拼装装置8上的定位和限位装置在高度方向移动,所述移运器9上设置有调整块10,所述轨道11设置有轨道11限位装置,所述轨道11设置在承船厢安装的位置,

所述轨道11长度是布满承船厢安装位置16全长的长度,在工地现场的作业环境和设备设施不变的情况下,通过定点制作,用拼装制作装置来实现形位公差、尺寸精度的控制,控制分段处错位在要求范围之内,再将拼装后的承船厢部分顺着轨道11向前推进,实现拼装完就能移运到安装位置16。

43.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1