一种预制轻型组合式管道混凝土支墩的制作方法

1.本实用新型涉及管道支墩技术领域,特别是涉及一种预制轻型组合式管道混凝土支墩。

背景技术:

2.管道支墩,就是用来支撑管道的支撑墩子,本意是指土堆,厚而粗的石块、木头或建筑物基础等,也就是用来支撑物体作用,管道一般是有若干个管道通过配件接头密封连接而成,而管道支撑是为防止由管内水压引起的水管配件接头移位,容易造成漏水,需在水管干线适当部位砌筑的墩座,简称支墩,一般承插式接口的管线,在弯管处、三通处、水管尽端的盖板上以及缩管处,都会产生拉力,接口可能因此松动脱节而使管线漏水,因此在这些部位须设置支墩以承受拉力和防止事故。

3.管道支墩不仅起到限制管道接头位移的作用,也能起到给管道进行悬空支撑的作用,管道因为内部流体的缘故,当管道内部压力较大时,会不断发生不规律的震动,而带压管道直接埋设固定在地下,这种震动会产生反作用力,横容易将管道震动损坏,因此管道一般为了给其提供一定的震动空间,管道都是通过管道支墩进行悬空架设的。

4.目前,管道支墩大部分使用的现场模板限位,然后混凝土浇筑的方式进行成形,现场浇筑的支墩存在较多问题,如表面有较多的蜂窝麻面,观感很差;并且现场浇筑支墩顶部需安装一个与管壁贴合的钢构件,增加工程造价,在浇筑混凝土通过通风口搭设溜槽将混凝土运送至管廊,施工过程中会污染安置管道的管廊,造成管廊底部混凝土堆积浪费,还需增加额外的人工进行清理和运输,而且整个现场浇筑的支墩体积大,难以调整,比较笨重,同时材料消耗较大,所需要的成本较高的,由于管廊的施工空间较小,支墩施工的难度较大,这种现场浇筑的加工方式速度不高,影响工期。

5.基于此,本实用新型设计了一种预制轻型组合式管道混凝土支墩,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种预制轻型组合式管道混凝土支墩,能够将这种对管道进行支撑的支墩进行预制,提高了制作效率,不需要在现场制作,可以在外部厂房预先大量的预制,而只需要在现场安装即可,省去了现场浇筑的工作,提高了现场的制作效率,缩短工期,并且预制的构件,可以标准化尺寸,制作难度低,而且预制的强度高,预制件外观平整,都是标准件,达到更加稳定支撑的效果。

7.本实用新型是这样实现的:一种预制轻型组合式管道混凝土支墩,包括:

8.腹板,为平板状结构,其顶部为向下凹陷弧面结构的顶面弧;

9.侧板,为平板结构,其顶部开设了向下凹陷的弧形支撑环箍,底部开设了多个紧固槽孔,每个所述紧固槽孔都是竖直开设在侧板内部的长孔,所述侧板的竖直外侧面上还开设了多个注浆口,每个所述紧固槽孔都通过注浆口与外部连通;

10.所述侧板顶部支撑环箍两端都竖直凸设了预埋螺栓;

11.扁钢管卡,通过所述预埋螺栓能分离的锁紧在侧板的顶部;

12.所述腹板的两侧各锁紧了一个侧板,所述腹板与侧板垂直设置。

13.进一步地,所述顶面弧的弧面半径、支撑环箍和扁钢管卡的直径都与架设的管道直径相同。

14.进一步地,所述预埋螺栓预埋浇筑在侧板顶部,所述预埋螺栓的螺纹端朝上设置。

15.进一步地,所述侧板竖直内侧面上开设了竖直的对接槽,所述腹板竖直的卡设在对接槽内,所述对接槽内开设了定位孔,所述定位孔水平穿透侧板的内外两竖直侧面;

16.同一个所述对接槽的定位孔有两个,所述腹板的每个与对接槽卡紧的侧壁上也都水平开设了两个锁接孔;

17.所述定位孔和锁接孔都是通孔,相互对准贴合的所述定位孔与锁接孔通过螺杆锁紧;

18.两个所述定位孔竖直分布在对接槽内,两个所述定位孔处于侧板的中轴线上。

19.进一步地,所述对接槽的与侧板为间隙配合,所述腹板的厚度m与侧板的厚度n相同,所述厚度m和n范围都在5-10cm之间。

20.进一步地,多个所述紧固槽孔在侧板底部的开口呈直线均匀分布,每个所述侧板底部设置了四个紧固槽孔,四个所述紧固槽孔能分离的套装在管廊底部预埋的钢筋上,每个所述注浆口都相互隔离的单独与一个紧固槽孔的顶部连通。

21.进一步地,所述侧板横截面为上大下小的多边形,所述侧板的底部宽度b与支撑环箍的直径d长度相同。

22.本实用新型的有益效果是:1、本装置将两个侧板和一个腹板通过螺栓锁紧,然后插接在管道安装的管廊预埋的钢筋上,从而形成框架式的结构,并对管道进行支撑,这样的结构使得本装置更加轻便,在现场安装时,更容易调整,使本支墩的支撑环箍与管道更贴合支撑;

23.2、本装置的支墩安装方式是先将侧板和腹板预制,然后现场安装,不再需要在现场浇筑,预制的尺寸更加标准化,预制的侧板和腹板内的钢筋搭配更加合理,而现场浇筑需要在浇筑的支墩内插设预埋钢筋,操作不规范还会导致支墩完全无发对管道进行稳定支撑,本装置省去了现场浇筑的工序,提高了现场安装效率,缩短了现场的施工工期;

24.3、本装置是框架结构,相比以前的体积缩小,构件轻便,省去了不起支撑作用的部分,降低了制作材料使用量,节省了成本,不再需要大型机械现场搅拌浇筑了;

25.4、因为本装置没有现场浇筑环节,现场只是通过注浆口灌浆液,将本装置固定在管廊上,工序简单,无混凝土在管廊中大量的堆积,不仅减少了浪费,而且省去了清理运输废料的操作。

附图说明

26.下面参照附图结合实施例对本实用新型作进一步的说明。

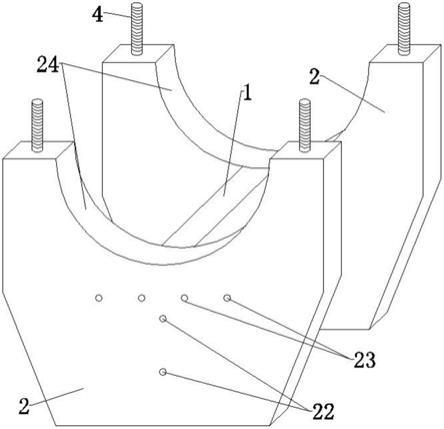

27.图1为本实用新型两个侧板和一个腹板组装完整的结构示意图;

28.图2为本实用新型单个侧板的竖直外侧面示意图;

29.图3为本实用新型腹板结构示意图;

30.图4为本实用新型侧板底部示意图;

31.图5为本实用新型侧板内部的紧固槽孔侧面剖视图;

32.图6为本实用新型两个侧板和一个腹板组装完整俯视图;

33.图7为本实用新型单个侧板的竖直内侧面结构示意图。

34.附图中,各标号所代表的部件列表如下:

35.1-腹板,11-锁接孔,12-顶面弧,2-侧板,21-紧固槽孔,22-定位孔,23-注浆口,24-支撑环箍,25-对接槽,3-扁钢管卡,4-预埋螺栓。

具体实施方式

36.请参阅图1至7所示,本实用新型提供一种技术方案:一种预制轻型组合式管道混凝土支墩,包括:

37.腹板1,为平板状结构,其顶部为向下凹陷弧面结构的顶面弧12;

38.侧板2,为平板结构,其顶部开设了向下凹陷的弧形支撑环箍24,底部开设了多个紧固槽孔21,每个所述紧固槽孔21都是竖直开设在侧板2内部的长孔,所述侧板2的竖直外侧面上还开设了多个注浆口23,每个所述紧固槽孔21都通过注浆口23与外部连通;

39.所述侧板2顶部支撑环箍24两端都竖直凸设了预埋螺栓4;

40.扁钢管卡3,通过所述预埋螺栓4能分离的锁紧在侧板2的顶部;

41.所述腹板1的两侧各锁紧了一个侧板2,所述腹板1与侧板2垂直设置,能够将这种对管道进行支撑的支墩进行预制,提高了制作效率,不需要在现场制作,可以在外部厂房预先大量的预制,而只需要在现场安装即可,省去了现场浇筑的工作,提高了现场的制作效率,缩短工期,并且预制的构件,可以标准化尺寸,制作难度低,而且预制的强度高,预制件外观平整,都是标准件,达到更加稳定支撑的效果。

42.其中,顶面弧12的弧面半径、支撑环箍24和扁钢管卡3的直径都与架设的管道直径相同,便于对管道的更加贴合的进行支撑和锁紧;

43.预埋螺栓4预埋浇筑在侧板2顶部,所述预埋螺栓4的螺纹端朝上设置,便于安装管道后侧板2对管道的固定,并且安装扁钢管卡3只需要对准后锁紧螺母即可,安装方便,整体性强,结构稳定;

44.侧板2竖直内侧面上开设了竖直的对接槽25,所述腹板1竖直的卡设在对接槽25内,所述对接槽25内开设了定位孔22,所述定位孔22水平穿透侧板2的内外两竖直侧面;

45.同一个所述对接槽25的定位孔22有两个,所述腹板1的每个与对接槽25卡紧的侧壁上也都水平开设了两个锁接孔11;

46.定位孔22和锁接孔11都是通孔,相互对准贴合的所有所述定位孔22与锁接孔11通过螺杆锁紧;

47.两个所述定位孔22竖直分布在对接槽25内,两个所述定位孔22处于侧板2的中轴线上,通过这种开孔的方式便于使用螺杆对腹板1侧板2进行夹持固定,螺杆的插入对接更能确保对接位置准确,受力更加均匀,锁接更加紧密,螺杆也相当于增加了内部支撑的刚性结构,增加稳定性和刚性;

48.对接槽25的与侧板2为间隙配合,所述腹板1的厚度m与侧板2的厚度n相同,所述厚度m和n范围都在5-10cm之间,便于对侧板2对腹板1的夹持限位,进行更卡接,使腹板1和侧

板2连接更加稳定;

49.多个所述紧固槽孔21在侧板2底部的开口呈直线均匀分布,每个所述侧板2底部设置了四个紧固槽孔21,四个所述紧固槽孔21能分离的套装在管廊底部预埋的钢筋上,每个所述注浆口23都相互隔离的单独与一个紧固槽孔21的顶部连通,便于单独固定,并且确保注浆的通畅,不会互相堵塞,并且单独的紧固槽孔21和钢筋相互结构,更加牢固;

50.侧板2横截面为上大下小的多边形,所述侧板2的底部宽度b与支撑环箍24的直径d长度相同,去掉了不受力的部分,使得本装置有效部位更多,并且减轻的自重,对支撑起到有利作用。

51.在本实用新型的一个具体实施例中:

52.本实用新型实施例通过提供一种预制轻型组合式管道混凝土支墩,本实用新型所解决的技术问题是:1、目前的管道支墩是现场浇筑,对现场制作支墩的工人要求有较高的制作熟练度,而且人工误差较大,一旦制作出现尺寸误差,还需要返工,制作工序复杂,难以标准化生产;2、现场浇筑的方式,需要等待混凝土支墩凝固后才能进行管道的安装,施工工期长,而且无法进行成品的监察,只能在浇筑的支墩不断成形的过程高频率的进行检查调整,而一旦返工导致工期更长;3、体积大,结构笨重,管道没有避让的空间,一旦管道损坏修复较为困难,而且制作需要的材料多,成本高。

53.实现了的技术效果为:1、本装置将两个侧板2和一个腹板1通过螺栓锁紧,然后将侧板2底部的紧固槽孔21插接在管道安装的管廊预埋的钢筋上,从而形成框架式的结构,并对管道进行限位支撑,这样的结构使得本装置更加轻便,在现场安装时,更容易微调位置,确保本支墩的支撑环箍24与管道进行贴合支撑;

54.2、本装置的支墩安装方式是先将侧板2和腹板1预制,然后现场安装,不再需要在现场浇筑,预制的尺寸更加标准化,预制的侧板2和腹板1内的钢筋搭配和预埋制作更加标准均匀,还能进行质量检验,不合格的不会在现场安装,而现场浇筑需要在浇筑的支墩内插设预埋钢筋,人工现场操作误差较大,操作不规范时还会导致支墩完全无发对管道进行稳定支撑,而不合格的只能砸碎了重新浇筑,本装置省去了现场浇筑的工序,提高了现场安装效率,缩短了现场的施工工期,预制件已经具有较好的强度,现场安装完成后,能更快交付使用;

55.3、本装置是框架结构,相比以前的体积缩小,构件轻便,省去了不起支撑作用的部分,降低了制作材料使用量,节省了成本,也不再需要大型机械现场搅拌浇筑了,管道损坏了,有修复管道的避让空间;

56.4、因为本装置没有现场浇筑环节,现场只是通过注浆口23灌注浆液,将本装置固定在管廊预埋的钢筋上,工序简单,无混凝土在管廊中大量的堆积,不仅减少了浪费,而且省去了清理运输废料的操作。

57.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:

58.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

59.本实用新型在制作时,先对侧板2和腹板1进行预制,侧板2和腹板1都是钢筋混凝土预制件,通过模板在厂房内进行预制成形,并且在侧板2和腹板1内部少量配筋以增加其强度;

60.本装置制作的腹板1需要是平板结构,选定宽大的两面做为平板状腹板1的前后竖直的两面,并一侧作为底部,与底部相对的一侧面为顶面,腹板1的顶面需要制作为弧面,腹板1横截面的顶部为顶面弧12,顶面弧12的直径与需要支撑的管道直径相同,确保能够对管道进行支撑,而腹板1的厚度m为8cm,顶面有一个与管道外壁形状匹配支撑的顶面弧12,而在腹板1的左右两侧的竖直侧壁上开设锁接孔11,锁接孔11是通孔,并且腹板1的左右两侧壁上都各开设了两个锁接孔11,同一侧的锁接孔11竖直排列,同一高度的锁接孔11贯穿腹板1的左右两侧,便于将锁紧的螺杆水平穿过锁接孔11,并且穿过侧板的定位孔22,便于在螺杆的两端锁紧螺母,从而将两个侧板2对接锁紧在腹板1的两侧,而且通孔比螺孔制作更加简单,而插入腹板1的螺杆还可以作为加强筋来使用;

61.安装完成时,可以在腹板1上的锁紧孔11内灌注浆液进行更加稳固的固定,本装置的锁紧孔11页可以在内部预埋螺母,那么将螺杆在侧板2外穿过定位孔22与锁接孔11锁紧即可,安装更加方便,只是腹板1制作时需要增加螺母即可,本装置的目的只在于将两个侧板2对准锁紧固定在腹板1两侧即可;

62.然后制作侧板2,侧板2顶部有一个向下凹陷的半圆形支撑环箍24,并且支撑环箍24的直径与所支撑的管道直径相同,便于对管道进行稳定支撑,每个侧板2顶部还预埋了两个预埋螺栓4,两个预埋螺栓4分别竖直的固定预埋凝固在支撑环箍24的弧面两端顶部,并且预埋螺栓4的螺纹端是竖直朝上设置的;

63.侧板2分为内外两个竖直侧面,外侧面开设四个注浆口23,四个注浆口23成水平状直线均匀分布,每个注浆口23与一个紧固槽孔21的顶端连通,而紧固槽孔21的底端开设在侧板2底部,每个侧板2内竖直开设四个圆形的紧固槽孔21,四个紧固槽孔21成直线状均匀排列分布在侧板2底部,四个紧固槽孔21的深度和直径都要大于廊道铺装底板内预埋的钢筋尺寸,便于注浆,注浆时,从其中一个注浆口23注浆,当注浆口23有浆液溢出时,用木楔子封堵,注浆完成拔出注浆管;

64.侧板2的内侧有一个对接槽25,对接槽25竖直开设在侧板2的竖直内侧面上,对接槽25内开设了两个通孔作为定位孔22,两个定位孔22穿透侧板2的内外两侧面,并且两个定位孔22竖直排列,同时定位孔22所在的竖直直线为侧板2的竖直轴线,对接槽25只是一个深度不到2cm的浅槽,腹板1直立时的高度与对接槽25高度相同,腹板1的厚度小于对接槽25的宽度,需要是间隙配合,便于腹板1卡入对接槽25进行定位,而间隙不超过0.5cm即可。

65.本实用新型在使用时,需要在安置管道的管廊制作时,预先埋设钢筋,钢筋埋设的位置就是支墩安置的位置,而每个钢筋的间距和排列与侧板的紧固槽孔21的排列和间距相同即可;

66.本装置安装时先取用两个侧板2和一个腹板1,将侧板2底部的紧固槽孔21对准管廊底部预埋的钢筋插入,使侧板2平稳的直立在管廊底部,将两个侧板2都这样直立的插接在管廊底部的预埋钢筋上,安装比较简单;

67.侧板2安装时,需要将两个侧板的竖直内侧面相对,也就是使两个侧板2的对接槽25相对的方向进行摆放,然后将腹板1竖直的卡接在左右两个侧板的对接槽25内即可,如图1和图6所示;

68.然后用螺杆穿过定位孔22,并穿过腹板1左右两侧的锁接孔11,用两个螺母将定位的螺杆两端锁紧,而螺杆的两端是伸出两个侧板的定位孔22外侧的,两侧的螺母锁紧在侧

板2外侧的定位孔22上,使两个侧板2和一个腹板1锁紧,并成工字型结构,这样的结构能够稳定支撑,具有较强的刚性,并给管道的震动留下了足够的空间,同时降低了支墩的体积,去掉了不起支撑作用的部分,也就是工字型中掏空的部分;

69.然后通过注浆设备对准注浆口23,将浆液通过注浆口23注入每个紧固槽孔21内,使廊道内预埋的钢筋与侧板2凝固后连接为整体的钢筋混凝土结构,然后就可以架设管道了,将管道架设在支撑环箍24内,并且腹板1顶部的顶面弧12能对管道起到支撑作用,架设管道完成后,使用常用的扁钢管卡3盖压在管道上方,然后用螺母将扁钢管卡3锁紧在侧板2顶部的预埋螺栓4上,将管道箍紧,确保管道稳定的架设在本装置这种框架的支墩上。

70.本装置架设在管廊底部时,摆置架设稳定架设管道时,上面的一侧为顶部,朝上的一侧即为朝上设置,并且所有的直立和水平,也是指本装置稳定架设时的直立和水平状态。

71.管廊就是管道安装的走廊,是一个比较狭小的空间,根据管道的直径不同,管廊的大小也不同,一般略大于管道和支墩安装的空间。

72.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1