一种大直径嵌岩单桩灌浆系统的制作方法

1.本实用新型属于海上风电领域,具体涉及一种大直径嵌岩单桩灌浆系统。

背景技术:

2.当前,海上风电固定式基础型式主要可以分为单桩、导管架以及重力式基础。在选择基础结构形式的过程中不仅需要考虑成本因素,还需要特别考虑岩土条件、环境载荷、运输与安装和水深等因素。其中单桩基础因结构简单、施工便捷,是国内外的海上风电场应用最为广泛的一种基础型式。其优点是施工成本低、效率高,无需海床准备、安装简便;然而,由于在大连、福建、广东等沿海地区,海床存在浅覆盖层和裸岩地层,其岩石基础强度高,难以采用传统的锤击方式安装单桩。对于此类特殊地质基础条件,创新地采用了钻孔嵌岩植入型单桩。

3.嵌岩单桩底部虽然为岩石,但由于钻孔导致孔底不平整,同时钻渣很难保质保量的清理赶干净,如果钢管桩植入后,直接进行钢管桩和岩石缝隙之间的灌浆,则浆液很可能会从单桩的缝隙中,漏入到桩内,导致大量的灌浆材料浪费,因此在钢管桩进入孔内就位调平后,需要对底部进行打底灌浆,然后待灌浆料老化一定时间后,再进行侧壁灌浆,打底灌浆料主要是起到密封作用,防止侧壁灌浆料在灌浆施工过程中进入到桩内,导致灌浆材料的浪费。由于目前单桩基础直径长度较长,如果采用现场布置管线的方法,在底部打底灌浆管线布置过程中,若采用管线整体吊装至单桩桩体内,需要110米左右的起重机进行施工,吊装难度大,且施工成本较高。若将底部灌浆管线预制在钢管桩上,随着钢管桩同步植入到孔中,由于嵌岩孔底部存在着钻孔所产生的泥沙很容易导致管口堵塞,存在着较大的堵管风险。

技术实现要素:

4.为了弥补现有技术的不足,本实用新型提供一种大直径嵌岩单桩灌浆系统的技术方案。

5.一种大直径嵌岩单桩灌浆系统,其特征在于,包括钢管桩、工作平台、安装架、两组吊装机构及灌浆管线,所述工作平台和安装架设置于钢管桩内侧上端,安装架位置高于工作平台,所述两组吊装机构与安装架配合连接,所述灌浆管线位于钢管桩内部,其沿钢管桩的轴向设置并穿过所述工作平台,其包括灌浆硬管组件,所述灌浆硬管组件包括若干段上下依次螺接配合的灌浆硬管单元,所述吊装机构通过吊绳与灌浆硬管组件配合连接。

6.所述的一种大直径嵌岩单桩灌浆系统,其特征在于,所述灌浆管线还包括灌浆软管,所述灌浆软管与灌浆硬管组件中位于最上端的灌浆硬管单元配合连接。

7.所述的一种大直径嵌岩单桩灌浆系统,其特征在于,所述工作平台上具有供所述灌浆管线穿过的吊装孔洞。

8.所述的一种大直径嵌岩单桩灌浆系统,其特征在于,所述灌浆硬管单元上设置用以与所述吊绳连接的吊耳。

9.所述的一种大直径嵌岩单桩灌浆系统,其特征在于,所述吊装机构为电动葫芦或手动葫芦。

10.所述的一种大直径嵌岩单桩灌浆系统,其特征在于,所述安装架包括连接梁,所述连接梁的两端分别与钢管桩的内壁连接,所述吊装机构设置于连接梁。

11.所述的一种大直径嵌岩单桩灌浆系统,其特征在于,所述安装架包括两根连接梁,所述两根连接梁构成x形结构。

12.与现有技术相比,本实用新型具有以下优点:

13.1)安装过程中仅需要采用吊装机构就可对灌浆硬管组件进行安装作业,无需使用的大型吊机,成本降低,施工效率提高;

14.2)灌浆硬管组件采用分段螺纹安装的方式进行组接,施工方便,且如若发生灌浆硬管损坏,可进行分段更换,更加方便。

附图说明

15.图1为本实用新型组接过程中结构示意图;

16.图2为本实用新型结构示意图;

17.图3为本实用新型中钢管桩、工作平台及安装架连接结构示意图;

18.图4为本实用新型中灌浆硬管单元结构示意图。

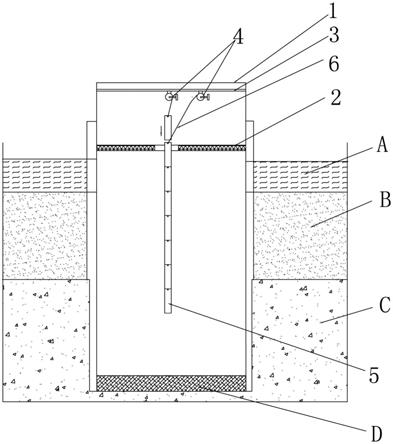

19.图中:a是海水、b是土层、c是岩层、d是底部灌浆层、1是钢管桩、2是工作平台、200是吊装孔洞、3是安装架、4是吊装机构、5是灌浆硬管单元、500是吊耳、6是吊绳、7是灌浆软管。

具体实施方式

20.在本实用新型的描述中,需要理解的是,术语“一端”、“另一端”、“外侧”、“上”、“内侧”、“水平”、“同轴”、“中央”、“端部”、“长度”、“外端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.下面结合附图对本实用新型作进一步说明。

22.请参阅图1-4,一种大直径嵌岩单桩灌浆系统,包括钢管桩1、工作平台2、安装架3、两组吊装机构4及灌浆管线,所述工作平台2和安装架3设置于钢管桩1内侧上端,安装架3位置高于工作平台,所述两组吊装机构4与安装架3配合连接,所述灌浆管线位于钢管桩1内部,其沿钢管桩1的轴向设置并穿过所述工作平台2,其包括灌浆硬管组件,所述灌浆硬管组件包括若干段上下依次螺接配合的灌浆硬管单元5,所述吊装机构4通过吊绳6与灌浆硬管组件配合连接。

23.继续参阅图2,所述灌浆管线还包括灌浆软管7,所述灌浆软管7与灌浆硬管组件中位于最上端的灌浆硬管单元5配合连接。

24.本实用新型通过灌浆软管7与灌浆泵相连,灌浆软管7能够弯折,使用更加灵活。

25.继续参阅图3,所述工作平台2上具有供所述灌浆管线穿过的吊装孔洞200。

26.继续参阅图3,所述安装架3包括两根构成x形结构的连接梁,所述连接梁的两端分

别与钢管桩1的内壁连接,所述吊装机构4设置于连接梁。

27.继续参阅图4,所述灌浆硬管单元5的上端外壁两侧设置用以与所述吊绳6连接的吊耳500,所述吊绳6具体是通过吊钩与该吊耳500连接。

28.继续参阅图1和图2,所述吊装机构4为手动葫芦此外,也可以采用电动葫芦。

29.需要说明的是,所述工作平台2至安装架6的距离符合以下要求:工作人员站在工作平台2上时,能够对手动葫芦进行操作。

30.本实用新型的施工方法包括:

31.s100、工作人员在工作平台2上,将头两个灌浆硬管单元5分别用两个吊装机构4的吊绳6吊住;

32.s101、将s100中的两个灌浆硬管单元5上下排布并螺接固定,组接构成待加长的灌浆硬管组件;

33.s102、将与s101中下端灌浆硬管单元5连接的吊绳卸下,然后连接到新的待组接灌浆硬管单元5上;

34.s103、将新的待组接灌浆硬管单元5螺接到待加长的灌浆硬管组件的上端,该灌浆硬管单元5成为最上端的灌浆硬管单元5;

35.s104、此时,待加长的灌浆硬管组件中高度排名第一和第二的两个灌浆硬管单元5均连接有吊绳6,将与高度排第二的灌浆硬管单元5相连的吊绳6连接到又一新的待组接灌浆硬管单元5上;

36.s105、将s104中新的待组接灌浆单元5螺接到待加长的灌浆硬管组件上,通过此举一边加大灌浆硬管组件的长度,一边使灌浆硬管组件的下端朝钢管桩1底部逼近;

37.s106、判断灌浆硬管组件是否符合要求;

38.若符合,则完成灌浆硬管组件的组接,进入下一步;若不符合,则重回s104,继续加大灌浆硬管组件的长度;

39.s107、将灌浆硬管组件的上端与灌浆软管7相连,将灌浆软管7与灌浆泵相连;

40.s108、进行打底灌浆,形成底部灌浆层d。

41.其中,所述s106中,也可提前计算出所需灌浆硬管组件的长度,在组接时直接组接该长度,无需进行长度判断,直接进行下一步。

42.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1