应用于钢壁根键组合桩的防水根键的制作方法

应用于钢壁根键组合桩的防水根键

1.本技术为专利申请“应用于钢壁根键组合桩的防水根键及其制造方法”的分案申请,原申请的申请日为2017年12月28日,申请号为2017114612740,公开号为cn 107938654 a。

技术领域

2.本发明主要涉及土木工程建造领域,涉及一种应用在钢壁根键组合桩的根键。

背景技术:

3.在桥梁建设中,经常使用灌注桩作为桥梁基础。灌注桩主要是发挥桩周摩阻力及桩端端承力,未充分发挥基础与土体的共同作用,工程材料效能比较低。为此,诞生了新的基础形式——根式桩基础,随着技术的发展,钢壁根键组合桩也随之产生。由于外层空间的岩层以及土壤硬度较高,现有的钢壁根键组合桩的根键伸入外层的阻力较大,根键深入深度较短,同时,根键本身强度不足进而使装配有根键的钢壁根键组合桩稳定性不足,容易被破坏,同时由于加工精度不满足要求或精度不高,会造成根键无法顶进和止水。

4.因此,对于桥梁建设中常用的根键或者钢壁根键组合桩以及根键对应的制造方法进行改进显得十分有必要。

技术实现要素:

5.本发明提供一种应用于钢壁根键组合桩的防水根键,所述防水根键具有若干个周向均匀分布的键齿,所述防水根键包括从根端到刃端依次连接的嵌套段、直线段和钢刃刀段。所述防水根键包括从所述嵌套段贯通至钢刃刀段根端的钢筋骨架和包覆所述钢筋骨架的混凝土结构。所述嵌套段的外表面还包括相互紧密嵌套的内钢板套和外钢板套。所述钢刃刀段的外表面还包括由钢板拼接的钢刀刃。

6.优选地,所述钢筋骨架包括在防水根键纵长方向上布设在各个所述键齿的齿端和根部的纵长钢筋、在防水根键横截方向上布设的连接相对的所述键齿的纵长钢筋的矩形加强筋,以及在防水根键横截方向上环绕所述键齿根部的纵长钢筋的环形加强筋。

7.更优选地,所述位于同一平面的矩形加强筋和环形加强筋交叠连接。

8.优选地,所述嵌套段的根端的横截面大于刃端的横截面,并且所述根端的横截面和刃端的横截面的中心在同一轴线上,使该嵌套段从根端向刃端逐渐缩小。

9.优选地,所述内钢板套包括若干沿所述嵌套段外轮廓拼接的第一钢板。

10.更优选地,所述外钢板套包括若干沿所述内钢板套外轮廓拼接的第二钢板,以及在所述外钢板套中间段嵌入的止水橡胶圈。

11.进一步优选地,所述止水橡胶圈包括和所述外钢板套外轮廓匹配的橡胶钢圈、连接在所述橡胶钢圈内边缘的橡胶条、连接在所述橡胶钢圈外边缘的钢圈耳板。

12.更进一步优选地,所述橡胶条从所述橡胶钢圈向所述刃端延伸,所述橡胶条的横截面从其根部向端部缩小,以形成尖端向刃端的勾状结构。

13.更进一步优选地,所述外钢板套延伸出供所述钢圈耳板定位连接的第一凸缘。

14.优选地,所述外钢板套的刃端向外表面延伸出供挡水板连接的第二凸缘。

15.优选地,所述外钢板套的根端边沿突出所述内钢板套的根端边沿,所述嵌套段还包括封闭所述外钢板套根端开口的封端钢板,以及填充所述封端钢板和嵌套段之间空间的防渗填料。

16.优选地,所述钢刃刀段的截面朝向根键中部的方向逐渐缩小,在该钢刃刀段的刃端形成由单层钢板构成的十字刃。

17.本发明还提供一种应用于钢壁根键组合桩的防水根键的制造方法,其用于制备上述应用于钢壁根键组合桩的防水根键,所述制造方法至少包括以下步骤:

18.(1)配置所述防水根键的预制场;制备所述防水根键的包括底模和侧模的模板体系;

19.(2)分别制备所述防水根键的内钢板套、外钢板套、钢刀刃和钢筋骨架;

20.(3)在所述预制场对所述底模进行定位安装;

21.(4)在所述底模上依次对所述内钢板套、外钢板套、钢筋骨架和钢刀刃进行定位安装;

22.(5)对所述侧模进行定位安装,以完成所述模板体系的拼装;

23.(6)向所述模板体系内浇筑混凝土;

24.(7)对养护完成后的钢筋-钢板-混凝土结构进行脱模,以完成所述防水根键的制备。

25.优选地,所述步骤(1)中,所述预制场包括铺设在平整地面上的三根平行放置的预制混凝土梁,所述预制混凝土梁的长度满足容纳若干个横向放置的所述模板体系。

26.更优选地,所述预制混凝土梁上设有分别对应每一个所述模板体系的定位机构组,以便对所述模板体系进行位置确定并稳固放置。

27.优选地,所述步骤(4)中,所述内钢板套、外钢板套与所述底模进行临时连接以实现定位;所述钢筋骨架通过垫块与所述底模进行定位;所述钢刀刃和所述钢筋骨架的刃端进行焊接以实现定位。

28.优选地,步骤(6)中,在所述内钢套的上表面开设上通孔,和/或在所述侧模的上表面以及纵长轴线的两侧开设模具通孔,以便于混凝土的注入和振捣。

29.本发明提供了一种应用于钢壁根键组合桩的防水根键及其制造方法能够部分解决上述技术问题,并具有下述优点:

30.(1)本发明所涉及的一种应用于钢壁根键组合桩的防水根键,能够借助周向分布的键齿以及钢刀刃段的钢刀刃,突破及其岩层以及土壤,使所述钢壁根键组合桩与外环境稳定地结合,钢壁根键组合桩基于此获得较高的稳定性,适合作为桥梁等建筑物的基础;

31.(2)本发明所涉及的一种应用于钢壁根键组合桩的防水根键,所述防水根键内部的钢筋骨架以及包覆所述钢筋骨架并填充所述防水根键内部的混凝土结构所形成的结构,为所述防水根键提供了具有较高力学强度的钢筋混凝土结构,提升了防水根键的整体强度;

32.(3)本发明所涉及的一种应用于钢壁根键组合桩的防水根键,所述防水根键主要通过止水橡胶圈、挡水板、防渗填料等结构的相互作用,实现防水根键的在嵌入前、嵌入中、

嵌入后的全过程防水功能.所述防水根键还通过嵌套段的内钢板套以及外钢板套的相互作用,夹紧所述止水橡胶圈进一步保障防水功能的实现;

33.(4)本发明所涉及的一种应用于钢壁根键组合桩的防水根键,本发明所述防水根键的防水功能,包括但不限于防止污水、水汽、地下水的渗入,还可以实现防止外部沙砾、土壤等物质进入防水根键的内部,影响所述防水根键的装配以及装配后的效果;

34.(5)本发明所涉及的一种应用于钢壁根键组合桩的防水根键,所述防水根键制造及装配简单、防水效果好、防水时间长,能应用于潮湿环境,对环境适应力强;

35.(6)本发明所涉及的一种应用于钢壁根键组合桩的防水根键的制造方法,所述防水根键制造方法采用模板体系生产所述防水根键,具有精度高、能够批量生产各种规格的防水根键,能够保持所制造的防水根键的一致性。

附图说明

36.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

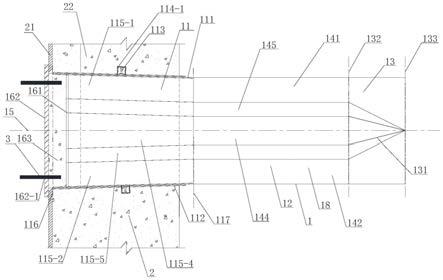

37.图1为本发明的一种应用于钢壁根键组合桩的防水根键的整体示意图;

38.图2为本发明所述防水根键的钢筋骨架的正视图;

39.图3为本发明所述防水根键的钢筋骨架的a-a截面视图;

40.图4为本发明所述防水根键的内钢套的正视图;

41.图5为本发明所述防水根键的内钢套的右视图;

42.图6为本发明所述防水根键的外钢套的正视图;

43.图7为本发明所述防水根键的外钢套的右视图;

44.图8为本发明所述外钢套的止水橡胶圈的整体示意图;

45.图9为本发明装配有止水橡胶圈的外钢套的纵向剖面图;

46.图10为本发明所述防水根键的钢刀刃段的正视图;

47.图11为本发明所述防水根键的钢刀刃段的右视截面图;

48.图12为本发明所述防水根键的制造方法的步骤流程图;

49.图13为本发明所述制造方法应用的模具体系的左视图;

50.图14为本发明所述模具体系中底模的b-b剖面示意图;

51.图15为本发明所述模具体系中第二侧模的正视图;

52.图16为本发明所述制造方法应用的预制混凝土梁的俯视图。

具体实施方式

53.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,为更好地展示本发明的一种应用于钢壁根键组合桩的防水根键,在下文中引入钢壁根键组合桩、压浆管等辅助说明的部件,以说明所述防水根键的具体结构、以及实现功能时,钢壁根键组合桩、压浆管等辅助说明的组件与本发明所涉及防水根键的相互关系。钢壁根键组合桩、压浆管等辅助说明的部件仅用于解释本发明,而不能解释为对本发明的限制。

54.请参考图1,本实施例提供了一种应用于钢壁根键组合桩的防水根键1,所述防水

根键1包括若干个沿纵向轴线15周向均匀分布的键齿。仅在本实施例中,所述键齿包括上键齿141、下键齿142、左键齿143、右键齿144以及在键齿之间提供一定角度过渡的键齿过渡区145。

55.所述防水根键1从根端至刃端依次连接有嵌套段11、直线段12以及钢刃刀段13。请参考图1以及图2,所述嵌套段11以位于嵌套段11根端的第一根端分界线116至嵌套段11刃端的第一刃端分界线117为界;所述钢刃刀段13以钢刃刀段13根端的第二根端分界线132至钢刃刀段13刃端的第二刃端分界线133为界;所述直线段12以所述第一刃端分界线117和所述第二根端分界线132为界。所述防水根键1还包括从所述嵌套段11开始贯通至所述钢刃刀段13第二根端分界线132的钢筋骨架17以及包裹在钢筋骨架17的混凝土结构18。在其他可能的实施方式中,所述钢筋骨架17可以略超所述第二根端分界线132,以实现钢筋骨架17对所述钢刃刀段13的同时加固以及防水根键1内部钢筋骨架17以及混凝土结构18的一体固化。仅在本实施例中,所述混凝土结构18在直线段12所在的区域是裸露在外的或者在插入钢壁根键组合桩2后与直接与土壤或岩石接触。所述嵌套段11的外表面还包括相互紧密嵌套的内钢板套111以及外钢板套112。所述钢刃刀段13的外表面还包括由钢板拼接的钢刀刃131。

56.具体地请参考图2以及图3,所述钢筋骨架17包括在所述防水根键1纵长方向上布设于各个键齿的齿端以及根部的纵长钢筋171、在防水根键1的横截方向上布设连接所述纵长钢筋171的矩形加强筋172,所述纵长钢筋171在本实施例中与矩形加强筋172正交连接。所述钢筋骨架17还包括在防水根键1横截方向上环绕根键根部的纵长钢筋171的环形加强筋173。在本实施例中,所述环形加强筋173与所述纵长钢筋171正交连接,所述环形加强筋173与所述矩形加强筋172所形成的平面相互平行。更具体地,位于同一平面的矩形加强筋172与环形加强筋173相互交叠连接以获得较强的强化功能。所述钢筋骨架17与周围包覆的混凝土结构18联合,填充所述防水根键1的内部,是所述防水根键1的主体部分。在实施例中,所述钢筋骨架17以纵向轴线15为中心,以填充并架构所述防水根键1各个周向键齿以及键齿根部(即防水根键1的中心位置)。

57.在本实施例中,所述防水根键1从图2以及图3中观察所述防水根键1的横截面(图3),即图2防水根键1内部钢筋混凝土结构的a-a剖面图。所述纵长钢筋171沿所述键齿——上键齿141、下键齿142、左键齿143、右键齿144以及键齿过渡区145布设。每个键齿内部对应位置至少有四根纵长钢筋171。以上键齿141为例,所述上键齿141的端部平行布设有四根纵长钢筋171,在所述上键齿141的根部平行布设有两根纵长钢筋171。以左键齿143为例,所述左键齿143的端部平行布设有两根纵长钢筋171,在所述左键齿143的根部平行布设有两根纵长钢筋171。布设在键齿根部的纵长钢筋171在本实施例中排列成正八边形,并与所述环形加强筋173连接。所述矩形加强筋172包括纵向的矩形加强筋172以及横向的矩形加强筋172。在纵向的矩形加强筋172的所属平面内,连接有上键齿141与下键齿142,从键齿端部至键齿根部的纵长钢筋171;在横向的矩形加强筋172的所属平面内,连接有左键齿143与右键齿144,从键齿端部至键齿根部的纵长钢筋171。混凝土结构18包覆所述钢筋骨架17并填充所述键齿的内部结构。所述钢筋骨架17纵横交联,从所述防水根键1的根部(即所述嵌套段11的第一根端分界线116)层叠布设至所述钢刃刀段13根部(即第二根端分界线132)。所述纵长钢筋17在防水根键1的内部与防水根键1的外表面轮廓平行。

58.具体地请参考图1,所述第一根端分界线116处的横截面大于所述第一刃端分界线117处的横截面。换而言之,所述嵌套段11根端的横截面大于所述嵌套段11刃端的横截面。所述第一根端分界线116处的横截面与所述第一刃端分界线117处的横截面的中心在同一轴线上,所述嵌套段11从根端向刃端逐渐缩小。在本实施例中,嵌套段11根端以及刃端的横截面中心同在所述纵向轴线15上。

59.具体地,请参考图4以及图5,图4展示了所述嵌套段11的内钢板套111。所述内钢板套111根据所述防水根键1的各个键齿的外轮廓进行拼接。所述内钢板套111中包括若干第一钢板,具体地包括,配合上键齿141轮廓的第一上钢板111-1、配合下键齿142轮廓的第一下钢板111-2、配合左键齿143轮廓的第一左钢板111-3、配合右键齿144轮廓的第一右钢板111-4以及配合键齿过渡区145轮廓的第一过渡钢板111-5。以所述第一上钢板111-1为例,所述第一上钢板111-1为三边焊接或一体成型的半矩形钢板。所述第一过渡钢板111-5以一定角度连接各个键齿对应的第一钢板,以形成横截面为十字形的所述内钢板套111。

60.更具体地,图6展示了预先装嵌入钢壁根键组合桩2的外钢板套112的正视图,图7展示了将图6所述外钢板套112单独抽出展示的左视图。所述外钢板套112是所述防水根键1中嵌套段11直接与钢壁根键组合桩2接触的部分。所述外钢板套112的外表面被所述钢壁根键组合桩2的钢壁根键组合桩混凝土22包覆。

61.所述外钢板套112是根据所述防水根键1的各个键齿的外轮廓进行拼接,尤其是根据所述内钢板套111的外轮廓进行拼接的。所述外钢板套112中包括若干第二钢板,具体地包括,配合上键齿141轮廓的第二上钢板112-1、配合下键齿142轮廓的第二下钢板112-2、配合左键齿143轮廓的第二左钢板112-3、配合右键齿144轮廓的第二右钢板112-4以及配合键齿过渡区145轮廓的第二过渡钢板112-5。以所述第二上钢板112-1为例,所述第二上钢板112-1为三边焊接或一体成型的半矩形钢板。所述第二过渡钢板112-5以一定角度连接各个键齿对应的第二钢板,以形成横截面为十字形的所述外钢板套112。

62.更具体地,所述外钢板套112的中间段还嵌入有止水橡胶圈113。请具体参考图8以及图9,图8展示了所述止水橡胶圈113的整体结构,图9展示了所述止水橡胶圈113嵌入所述外钢板套112的截面图。

63.所述止水橡胶圈113包括:与所述外钢板套112外轮廓相匹配的钢圈113-2、连接在所述钢圈113-2内边缘的橡胶条113-3以及连接在所述钢圈113-2外边缘的钢圈耳板113-1。

64.请进一步参考图1以及图9,进一步具体地,所述橡胶条113-3从所述钢圈113-2向所述第一刃端分界线117延伸,所述橡胶条113-3的横截面从根部至端部缩小,所述橡胶条113-3形成的钩状结构,所述橡胶条113-3的尖端朝向所述第一刃端分界线117。在所述内钢板套111嵌入所述外钢板套112的过程中,所述止水橡胶圈113的橡胶条113-3抵接内钢板套111,并封闭内钢板套111与外钢板套112之间的间隙,起到防水防渗的作用。同时在嵌入的过程中,由于止水橡胶圈113的橡胶条113-3的尖端朝向第一刃端分界线117而具有一定的方向性,能够一定程度限制所述止水橡胶圈113被嵌入过程中,被运动的内钢板套111带动进而发生偏移,同时还能够尽量减小所述止水橡胶圈113的偏移所带来的嵌入阻力。

65.更进一步具体地,所述外钢板套112还延伸出有第一凸缘114-1,所述止水橡胶圈113的钢圈耳板113-1与所述第一凸缘114-1之间固定连接。在本实施例中通过螺栓连接或者采用焊接连接。所述钢圈耳板113-1与所述第一凸缘114-1之间采用固定连接的方式,能

够进一步固定止水橡胶圈113与所述外钢板套112的位置,进而限制所述止水橡胶圈113的位移。在本实施例中,所述钢圈耳板113-1设有钢圈耳板连接孔113-11,所述第一凸缘114-1上开设有第一凸缘连接孔114-11,所述钢圈耳板连接孔113-11与所述第一凸缘连接孔114-11之间通过螺栓连接。在本实施例中,所述第一凸缘114-1体现为两个平行且将所述钢圈耳板113-1夹与其中的钢板,这样的设计能更稳固地实现连接以及定位。所述所述钢圈耳板连接孔113-11与所述第一凸缘连接孔114-11的孔中心位于同一轴线上,以避免连接时发生偏移。

66.具体地,继续参考图9以及参考图7,所述外钢板套112靠近所述第一刃端分界线117处(即所述外钢板套112的刃端),向外表面延伸出第二凸缘114-2。所述第二凸缘114-2与挡水板114-22连接,所述挡水板114-22与所属第二凸缘114-2的轮廓相同。在本实施例中,请参考图6,所述第二凸缘114-2与挡水板114-22以防水螺栓结构114-21连接。更具体地,所述第二凸缘114-2上开设有属于防水螺栓结构114-21的第二凸缘连接孔114-21a,所述第二凸缘连接孔114-21a沿所述第二凸缘114-2分布。所述挡水板114-22上为了与所述第二凸缘114-2连接,因此开设有挡水板连接孔114-23,所述挡水板连接孔114-23的布设位置对应于所述第二凸缘连接孔114-21a。在本实施例中,所述挡水板114-22选用防水的高密度聚乙烯板材,在其它可能的实施方式中,所述挡水板114-22还可以采用其他具有一定力学强度并且防水的材料实现挡水的效果。所述挡水板114-22设置的目的在于,在所述钢壁根键组合桩2未嵌入完整的所述防水根键1之前,所述挡水板114-22随外钢板套112一同嵌入钢壁根键组合桩2中,起到防污水渗入、防止沙土污染所述钢壁根键组合桩2内部以及保持所述外钢板套112内部洁净的作用。

67.具体地,在本实施例中,所述外钢板套112的跟端边沿所在的平面与所述第一根端分界线116所在的平面重合。所述外钢板套112的根端边沿突出所述内钢板套111的根端边沿,在本实施例中具体表现为,所述内钢板套111的根端边沿相对于外钢板套112的根端边沿更靠近所述第一刃端分界线117。所述外钢板套112与所述内钢板套111交错叠合,所述内钢板套111深入所述外钢板套112一定距离。

68.具体地请参考图1,所述嵌套段11中,外钢板套112在根端开口(即所述根端边沿)与所述第一根端分界线116重合,所述嵌套段11还包括位于所述第一根端分界线116之外的并使所述外钢板套112封闭的第一封端钢板161。所述第一封端钢板161在本实施例中与所述外钢板套112之间以焊接的方式连接固定。仅在本实施例中,所述防水根键1中还包括相对于第一封端钢板161而言,稍微靠近所述第一刃端分界线117的第二封端钢板162,所述第二封端钢板162临时密封预制的防水根键1,起到预制防水根键1时固定造型的作用以及为防水根键1顶入提供受力面的作用,所述第一封端钢板161与第二封端钢板162之间的空间设有防渗填料163。在本实施例中,所述防渗填料163优选具有防渗功能的混凝土、高密度聚乙烯、黏土、高密度树脂等一种或几种能起到防渗作用的材料或混合物。

69.更具体地,在本实施例中,所述防渗填料163是通过压浆管3灌注进入所述第一封端钢板161与第二封端钢板162之间的空间。为此,仅在本实施例中,所述第一封端钢板161上还对应开设有压浆孔161-1。为了更快地灌注防渗填料163,在本实施例中,所述压浆管3以及压浆孔161-1沿所述纵向轴线15周向对称布设。为了更稳固地实现封闭所述防水根键1,所述第一封端钢板161延伸超过所述防水根键1根端开口,所述第一封端钢板161延伸并

与所述钢壁根键组合桩2的组合桩钢壁21交叠,所述第一封端钢板161焊接于所述组合桩钢壁21。压浆管3在灌注所述防渗填料163完成并固化后将卸下,所述压浆孔161-1也将被防渗填料163填充。所述防渗填料163也可以直接填入第一封端钢板161与第二封端钢板162之间的空间,此时所述第一封端钢板161可以省去开设压浆孔161-1。在混凝土结构18的强度足够支持防水根键1顶入时,所述第二封端钢板162也可以在预制防水根键1后卸下,以重复利用第二封端钢板162。

70.具体地,请参考图10以及图11。图10展示了所述钢刃刀段13的主体结构——钢刀刃131,所述钢刀刃131外观为十字刀;图11展示了所述钢刀刃131的截面视图。所述钢刀刃131的根端与所述第二根端分界线132重合,所述钢刀刃131的刃端与所述第二刃端分界线133重合。所述钢刀刃131的截面从所述第二根端分界线132至第二刃端分界线133逐渐缩小为十字形刀刃。换而言之,在第二根端分界线132向第二刃端分界线133的方向上,所述钢刃刀段13的截面以纵向轴线15为中心收缩。

71.所述钢刃刀段13的钢刀刃131是由若干刃钢板组成的十字刀,具体地,所述钢刀刃131包括,

72.所述钢刀刃131根据所述防水根键1的各个键齿的外轮廓进行拼接。所述钢刀刃131中包括若干刃钢板,具体地包括,配合上键齿141轮廓的上刃钢板131-1、配合下键齿142轮廓的下刃钢板131-2、配合左键齿143轮廓的左刃钢板131-3、配合右键齿144轮廓的右刃钢板131-4以及配合键齿过渡区145轮廓的过渡刃钢板131-5。以所述上刃钢板131-1为例,所述上刃钢板131-1为多边焊接或一体成型的钢板。所述过渡刃钢板131-5以一定角度连接各个键齿对应的刃钢板,以形成横截面为十字形的所述钢刀刃131。所述钢刀刃131在第二刃端分界线133处缩小为近乎线形的刀刃,所述钢刀刃131在防水根键1嵌入时能以较小的接触面积产生较大的接触压强进而帮助防水根键1突破钢壁根键组合桩2外部的岩石以及土壤,协助钢壁根键组合桩2整体与外环境的稳固连接。

73.所述外钢板套112预先镶嵌入所述钢壁根键组合桩2之前,先将所述止水橡胶圈113与所述第一凸缘114-1预先连接。将预先连接止水橡胶圈113的所述外钢板套112按照预设位置以及排列组合,镶嵌入钢壁根键组合桩2中,并在所述第二凸缘114-2上连接挡水板114-22。将所述钢壁根键组合桩2沉入指定位置并稳定后,插入所述防水根键1。所述防水根键1的内钢板套111相对于外钢板套112朝向外部伸出一定距离。将所述第一封端钢板161焊接于所述组合桩钢壁21上,并通过第一封端钢板161,向外钢套与第一封端钢板161之间的间隙通入防渗填料163。所述第一封端钢板161以及防渗填料实现对防水根键1的永久止水。

74.请参考图12,图12展示了本实施例一种制备所述防水根键1的制造方法的步骤。所述制造方法包括以下步骤:

75.步骤s1:配置所述防水根键1的预制场;制备所述防水根键1的包括底模41和侧模的模板体系4。

76.在本实施例中,步骤s1中配置所述防水根键的预制场时,需要清理场地。在洁净的场地上铺设10cm的碎石垫层使地基达到平整度以及承载力的施工要求。

77.请参考图13以及图14、图15,步骤s1中,包括制备所述防水根键1的模板体系4,所述模板体系4与所述防水根键1的轮廓相似。在本实施例中所述模板体系4包括底模41、侧模(包括第一侧模42以及第二侧模43)。所述第一侧模42以及第二侧模43沿剖面线b-b镜像对

称。所述第一侧模42包括对应浇筑上键齿141的第一上侧槽421、对应浇筑右键齿144的第一右侧槽422、对应浇筑键齿过渡区145的第一过渡侧槽423;所述所述第二侧模43包括对应浇筑上键齿141的第二上侧槽431、对应浇筑右键齿144的第二右侧槽432、对应浇筑键齿过渡区145的第二过渡侧槽433。所述第一上侧槽421与第二上侧槽431对合用以浇筑上键齿141。所述底模41包括用于浇筑左键齿143的底模左槽411、用于浇筑右键齿144的底模右槽412、用于浇筑下键齿142的底模下槽413以及用于浇筑键齿过渡区145的底模过渡槽414。所述第一过渡侧槽423与底模左槽411对合用于浇筑左键齿143;所述第一右侧槽422与底模右槽412对合用于浇筑右键齿144。

78.步骤s2:分别制备所述防水根键1的内钢板套111、外钢板套112、钢刀刃131和钢筋骨架17。

79.在本实施例中,步骤s2分别制备所述防水根键1的内钢板套111、外钢板套112、钢刀刃131和钢筋骨架17。

80.请参考图4以及图5,所述内钢板套111由配合上键齿141轮廓的第一上钢板111-1、配合下键齿142轮廓的第一下钢板111-2、配合左键齿143轮廓的第一左钢板111-3、配合右键齿144轮廓的第一右钢板111-4以及配合键齿过渡区145轮廓的第一过渡钢板111-5依次共同焊接而成。

81.请参考图6以及图7,所述外钢板套112由配合上键齿141轮廓的第二上钢板112-1、配合下键齿142轮廓的第二下钢板112-2、配合左键齿143轮廓的第二左钢板112-3、配合右键齿144轮廓的第二右钢板112-4以及配合键齿过渡区145轮廓的第二过渡钢板112-5依次共同焊接而成。

82.请参考图10以及图11,所述钢刀刃131由配合上键齿141轮廓的上刃钢板131-1、配合下键齿142轮廓的下刃钢板131-2、配合左键齿143轮廓的左刃钢板131-3、配合右键齿144轮廓的右刃钢板131-4以及配合键齿过渡区145轮廓的过渡刃钢板131-5依次共同焊接而成。

83.请参考图2以及图3,所述钢筋骨架17由纵长钢筋171、矩形加强筋172、环形加强筋173依次共同焊接而成。所述纵长钢筋171从第一根端分界线116贯穿至第二根端分界线132。在防水根键1横截方向上根键齿端以及根部环绕焊接纵长钢筋171。在同一平面上,纵向以及横向的所述矩形加强筋172垂直交叠布设,位于同一平面的与环形加强筋173与所述矩形加强筋172相互交叠焊接。所述钢筋骨架17以所述中心轴线15为中心对称焊接。

84.步骤s3:在所述预制场对所述底模41进行定位安装。

85.步骤s3中,在所述预制场对所述底模41进行定位安装。在本实施例中,安装模板体系4之前,先对模板体系4进行精度检查以及除锈处理,并在所述模板体系4的内表面涂抹脱模剂。涂抹脱模剂应该涂抹均匀,以实现浇筑混凝土后所述模板体系4能够顺利脱离。

86.步骤s4:在所述底模41上依次对所述内钢板套111、外钢板套112、钢筋骨架17和钢刀刃131进行定位安装。

87.步骤s4中,在所述底模41上依次对所述内钢板套111、外钢板套112、钢筋骨架17和钢刀刃131进行定位安装。安装底模41后,先将焊接好的内钢板套111进行定位后安装。进一步,利用龙门吊将所述钢筋骨架17穿过内钢板套111并对钢筋骨架17进行定位调整,同时应用垫块定位防止钢筋骨架17位置偏离以保证钢筋骨架17周围包裹有足够厚度的混凝土结

构18。完成后,进一步安装钢刀刃13以及初步连接第一封端钢板161。所述钢刀刃13以及钢筋骨架17靠近钢刀刃13的部分通过焊接的方式固定连接。在本实施例中,所述钢筋骨架17略延伸超过所述第二根端分界线132以便于与所述钢刀刃13焊接。在其他可能的实施方式中,所述钢筋骨架17在未超过第二根端分界线132或与第二根端分界线132重合时,可以使用接驳的组件以实现所述钢筋骨架17与所述钢刀刃13的焊接。将已安装在底模41上的部件进行焊接并检查后,执行步骤s5以完成第一侧模42以及第二侧模43的安装。

88.步骤s5:对所述侧模进行定位安装,以完成所述模板体系4的拼装。

89.仅在本实施例的步骤s5中,所述模板体系4拼装后,在对合的底模41、第一侧模42、以及第二侧模43的对合处两侧加设夹紧模板体系4的夹具。本实施例中利用带有螺纹组件的对拉螺杆夹具以使对合的模板体系4的对合处紧闭,减少浆体经由对合处渗出,提升后续浇筑形成混凝土结构18的质量。在其他可能的实施方式中,用于夹紧模板体系4的夹具可以预设添加在所述模板体系4上。

90.步骤s6:向所述模板体系4内浇筑混凝土。

91.步骤s6中的浇筑方式可以采用吊斗、人工浇筑或利用浇筑设备等方式。仅在本实施例中,可以在所述模板体系第一封端钢板161以及模板体系4的对应位置开设若干浇筑孔,经由所述浇筑孔向模板体系4的内部浇筑。浇筑结束后,封堵所述浇筑孔,防止浆体渗出影响浇筑质量。本实施例仅提供一种示范性的浇筑方式,并不是限制必须使用该种浇筑方式。在浇筑混凝土时,需要控制浇筑的速度,尽可能使所述混凝土结构18在相同的时间内浇筑完成,浇筑时间间隔过久将会影响所形成的混凝土结构18的强度。

92.步骤s7:对养护完成后的钢筋-钢板-混凝土结构进行脱模,以完成所述防水根键1的制备。

93.本实施例的步骤s7中,养护完成后将脱去模板体系4,所述模板体系4与预制完成的防水根键1之间由于存在脱模剂,因此能够完成脱去。当所述模板体系4与预制完成的防水根键1之间存在一定程度的粘连时,脱模需要注意不要损坏模板体系4以及防水根键1,避免引发尺寸变化或者力学强度变化,进一步影响所述防水根键1的装配以及工作强度。对已经预制完成的防水根键1进行养护后拆卸模板体系4。经过养护后的所述防水根键1应存放于合适的区域。

94.更具体地请参照图16,步骤s1中,所述预制场包括铺设在平整地面上的三根平行放置的预制混凝土梁5,所述预制混凝土梁5的长度满足容纳若干个横向放置的所述模板体系4。所述预制混凝土梁5的数量对应所述防水根键1和模板体系4的因重力分布以及浇筑需要作出调整。在本实施例中,三根预制混凝土梁5分别用于承托所述防水根键1的嵌套段11、直线段12、钢刀刃段13对应的结构(包括内钢板套111、钢筋骨架17、钢刀刃131、浇筑后的混凝土结构18等)。在本实施例中,所述预制混凝土梁5上容置有10个套有模板体系4的防水根键1(图16中为展示更多细节,省去左侧重复布设的若干套有模板体系4的防水根键1,只保留三个用作示意)。所述预制混凝土梁5的容置数量与长度有关,可以根据承重分布以及承托构件的位置、数量等需要适当调整。

95.更具体地,所述预制混凝土梁5上设有分别对应每一个所述模板体系4的定位机构组51。仅在本实施例中,所述定位机构组51包括分别布置在三根预制混凝土梁5上的定位销,在一个定位机构组51中所述定位销两两成对地布设在一根预制混凝土梁5上。所述预制

混凝土梁5上根据模板体系4的数量布设对应数量的定位机构组51。所述模板体系4中的底模41对应定位机构组的位置设有定位孔(图中未示出)以以便对所述模板体系4进行位置确定并稳固放置,防止所述模板体系4侧翻。

96.更具体地,步骤s4中,所述内钢板套111、外钢板套112与所述底模41进行临时连接以实现定位;所述钢筋骨架17通过垫块与所述底模41进行定位;所述钢刀刃131和所述钢筋骨架17的刃端进行焊接以实现定位。所述钢筋骨架17的刃端即所述钢筋骨架17靠近第二刃端分界线133的部分。

97.更具体地,在本实施例的步骤s6中,所述内钢板套111的上表面开设上通孔,在所述侧模(包括第一侧模42以及第二侧模43)的上表面以及纵长方向的中心轴线15两侧开设模具通孔,以便于混凝土的注入和振捣。在本实施例中,开设上通孔以及模具通孔可以加快浇筑速度,使混凝土固化程度趋于一致,优化所形成混凝土结构18的质量。上通孔以及模具通孔的开设位置尽可能靠近所述模具体系4的上表面,有效防止混凝土因为重力外溢使混凝土结构18不能充满模板体系4的内部。所述上通孔以及模具通孔另一方面可以置入振捣混凝土的设备,使内部的混凝土密实,避免出现气泡或者空洞,影响防水根键1的强度。所述上通孔于所述模板体系4的对应投影位置应对应开有模具通孔。

98.通过上述实施例所展示的具体实施方式,本领域技术人员可以借此充分了解本发明的相关内容。本发明所提供的一种应用于钢壁根键组合桩的防水根键1能够借助周向分布的键齿以及钢刀刃段13的钢刀刃,突破岩层以及土壤,使所述钢壁根键组合桩2与外环境稳定地结合,钢壁根键组合桩2基于此获得较高的稳定性,适合作为桥梁、高架桥等建筑物的基础。所述防水根键1内部的钢筋骨架17以及包覆所述钢筋骨架17并填充所述防水根键1内部的混凝土结构18所形成的结构,为所述防水根键1提供了具有较高力学强度的钢筋混凝土结构,提升了防水根键1的整体强度。基于所述钢筋混凝土结构,防水根键1在突破岩层以及土壤等钢壁根键组合桩2外部障碍物时将减少被破坏的机率,并且在钢壁根键组合桩2中发挥作用时,将具有提高钢壁根键组合桩2稳定性的作用。所述防水根键1主要通过止水橡胶圈113、挡水板114-22、防渗填料等结构的相互作用,实现防水根键1的在嵌入前、嵌入中、嵌入后的全过程防水功能。所述防水根键1还通过嵌套段11的内钢板套111以及外钢板套112的相互作用,夹紧所述止水橡胶圈进一步保障防水功能的实现。本发明所述的防水功能,包括但不限于防止污水、水汽、地下水的渗入,还可以实现防止外部沙砾、土壤等物质进入防水根键1的内部,影响所述防水根键1的装配以及装配后的效果。本发明所提供的防水根键1制造及装配简单、防水效果好、防水时间长,能应用于潮湿环境,对环境适应力强。

99.本实施例对应本发明所提供的一种用于制造所述防水根键1的制造方法,通过固定的模具体系4能够统一化批量生产,所述模具体系4还可以重复利用,避免直接生产防水根键1所带来的误差。

100.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1