小断面薄壁U形明渠混凝土衬砌装置及其施工方法与流程

小断面薄壁u形明渠混凝土衬砌装置及其施工方法

技术领域

1.本技术涉及明渠施工工程的技术领域,尤其是涉及小断面薄壁u形明渠混凝土衬砌装置及其施工方法。

背景技术:

2.农田水利灌溉渠道是保障农业正常发展用水以及提高水资源利用率的重要基础设施,在众多渠道断面形式中,u型渠道是农田水利灌溉渠道中使用度较高的一种。

3.相关技术中,在u型渠道混凝土衬砌施工中,目前多采用一体成型机(又称“衬砌机”)施工方法和传统的现场搭建模板浇筑的方法。但在丘陵地区,由于受地形复杂多样、场地受限等因素的影响,u型渠道采用衬砌机施工受到很大制约,只能使用传统的搭建模板浇筑的方法。

4.针对上述中的相关技术,发明人发现现场搭建模板效率低,影响施工的进度。

技术实现要素:

5.为了提高施工的效率,本技术提供小断面薄壁u形明渠混凝土衬砌装置及其施工方法。

6.第一方面,本技术提供的小断面薄壁u形明渠混凝土衬砌装置,采用如下的技术方案:小断面薄壁u形明渠混凝土衬砌装置,包括多个预制模板,所述模板包括u形底板、支撑架、调节机构和连接机构,所述u形底板滑动连接在支撑架上,所述调节机构用于分别调节u形底板两端在支撑架上的位置,所述连接机构用于连接相邻的u形底板。

7.通过采用上述技术方案,预先制造多个模板,将模板放置到渠槽内,支撑竖杆支撑在渠槽的岸边,将u形底板支撑在渠槽上,通过调节机构调节u形底板两端在支撑竖杆上的位置,以使得u形底板的上表面与设计平面齐平,连接机构将多个模板连接在一起;渠槽岸边会存在高低不一致的状况,通过调节组件的调节,使得模板的上表面均位于同一设计平面上,以便于减少因模板放置的不平衡导致的渠槽的高低起伏的状况,提高明渠的建造质量;对渠槽直线段根据渠道分缝长度采用多块模板拼接成一仓,对曲线段,根据曲率半径大小采取1~2块模板进行分缝施工;直接将预制模板放置到渠槽上,通过将多个模板的拼接,减少了现场搭建模板浇筑的时间,提高了施工的效率。

8.可选的,所述支撑架包括设置在u形底板四角的支撑竖杆,所述支撑竖杆上滑动设置有连杆,所述连杆沿竖直方向滑动,所述u形底板的两端均设置有用于与连杆连接的连接件。

9.通过采用上述技术方案,通过连接件将u形底板与连杆连接,连杆滑动连接在支撑竖杆上,以实现对u形底板位置的调节。

10.可选的,所述连接件包括设置在u形底板顶部的连接块,所述连杆上连接有滑动杆,所述滑动杆转动连接在连杆上,所述连接块滑动连接在滑动杆上,所述连接块沿u形底

板的长度方向滑动。

11.通过采用上述技术方案,连接块滑动连接在滑动杆上,将u形底板连接在连杆上,并且连接块可以在滑动杆上滑动,在只调节u形底板的一侧时,滑动杆通过连接块带动u形底板在支撑竖杆的长度方向移动,以便于对u形底板单侧位置的调节,进一步的提高模板的适用性,提高模板的调节范围。

12.可选的,所述调节机构包括第一齿条、第一齿轮、转轴和固定组件,所述第一齿条设置在连杆上,所述转轴转动连接在支撑竖杆上,所述第一齿轮套设在转轴上,所述第一齿轮和第一齿条啮合,所述固定组件用于将第一齿轮固定。

13.通过采用上述技术方案,转动转轴,转轴带动第一齿轮转动,第一齿轮带动第一齿条滑动,第一齿条带动滑动杆在支撑竖杆上滑动,以便于对u形底板在支撑竖杆上的位置的调节,并且通过固定件将第一齿轮固定,以便于对u形底板的固定。

14.可选的,所述固定组件包括转动设置在支撑竖杆上的第二齿轮,所述第二齿轮与第一齿轮之间具有间隙,所述连杆上连接有横杆,所述横杆上设置有第二齿条,所述第二齿轮与第二齿条啮合,所述支撑竖杆上滑动设置有用于移入或移出第一齿轮和第二齿轮之间间隙的固定块,所述固定块的最大宽度大于第一齿轮和第二齿轮之间的最小间隙,所述支撑竖杆上设置有用于调节固定块滑动的滑动件。

15.通过采用上述技术方案,通过滑动件将固定块滑动到第一齿轮与第二齿轮之间,分别与第一齿轮和第二齿轮啮合,固定块的一端大于第一齿轮与第二齿轮之间的间隙,使得第一齿条需要向下滑动,带动第一齿轮逆时针转动时,将固定块朝向间隙带动,进一步的加强了对第一齿轮的固定效果,并且在调节u形底板向上滑动时,第一齿轮顺时针转动,第一齿轮带动固定块朝向远离第一齿轮与第二齿轮之间的间隙运动,因此对于向上调节没有限制作用,以便于对u形底板的向上调节。

16.可选的,所述滑动件包括设置在支撑竖杆上的用于驱使固定块朝向第一齿轮滑动的弹簧,所述固定块上设置有用于调节固定块的调节块,所述调节块滑动穿设到支撑竖杆外。

17.通过采用上述技术方案,弹簧驱使固定块朝向第一齿轮滑动,以便于将第一齿轮固定,并且在调节u形底板向上移动时,无需滑动调节块,直接转动转轴即可通过第一齿轮带动u形底板移动,并且在调节后即可对第一齿轮自锁,减少u形底板的下滑,同时减少了调节后固定的步骤,以便于对u形底板位置的调节。

18.可选的,所述连接机构包括设置在u形底板一端的搭接条,所述u形底板的另一端开设有用于与搭接条搭接的搭接槽,所述搭接条搭接在搭接槽上。

19.通过采用上述技术方案,将u形底板一端的搭接条搭接在搭接槽中,实现对两模板的连接,并且连接简单,不存在限制,允许在连接处具有一定的偏角,以便于在复杂地形的使用。

20.第二方面,本技术提供小断面薄壁u形明渠混凝土衬砌施工方法,采取如下技术方案:使用所述的小断面薄壁u形明渠混凝土衬砌装置,还包括;s1:测量准备:根据设计图纸对施工原始地形进行测量,根据u形明渠设计断面尺寸以及明渠设计分缝长度,设计、加工预制模板;

s2:渠槽开挖:使用挖掘机对挖方段渠道设计高程以上的土石开挖;对填方段渠道,按设计要求将渠基填筑至渠顶设计高程,当渠道基础开挖或填筑至渠顶设计高程后,先测量并标记出渠道中心线、渠道左右边线,对土方基础段采取挖掘机抽槽,对石方基础段先采用破碎头开挖抽槽,然后挖掘机挖装;抽槽初步完成后,在开挖段首末位置安装标准u形断面件,并后在u形断面件顶部左右角布设广线,采用人工辅以电镐对渠槽床进行清边捡底;s3:渠槽混凝土垫层施工:人工对渠槽底壁铺设混凝土垫层,对渠槽进行封基;s4:渠道混凝土衬砌施工:采用小型机械吊装或人工搬运将模板搬运到渠道处,直线段根据渠道分缝长度采用多块模板拼接成一仓;对曲线段,根据曲率半径大小采取采用1~2块模板进行分缝施工;模板端头采用木模板封堵;人工将调制好的混凝土注入到u形底板与沟槽之间,入仓时,应保证模板两侧混凝土同步上升,在注入混凝土的同时采用手提式电动小型振掏器进行混凝土进行震实;s5:混凝土养护:在拆模后应及时湿润养护并采用薄膜遮盖,且养护时间应不少于28天;s6:伸缩缝填缝施工:先用手提式砂轮机修整封面,然后再采空机压缩机将缝内灰尘与余渣吹净,并检查缝宽、缝深是否满足设计要求,伸缩缝验收合格后,再填充伸缩缝封堵剂。

21.通过采用上述技术方案,通过使用预制模板浇筑明渠,减少了施工过程中现场搭建模板的时间,加快了施工的进度,提高了施工的效率,并且通过预制模板的调节,有利于提高明渠修建的质量。

22.可选的,渠槽混凝土垫层施工完成后,在渠槽的底部浇筑混凝土支座,混凝土支座的顶部与渠槽的设计底面位于同一水平面内。

23.通过采用上述技术方案,混凝土支座的设置一方面对u形底板进行支撑,减少支撑竖杆承受的压力,另一方面确保了明渠底部混凝土的厚度,以便于提高明渠浇筑的质量,减少明渠底部部分混凝土厚度较小导致的施工质量问题。

24.可选的,模板拼接安装好后,在模板的顶部放置有预制混凝土压块。

25.通过采用上述技术方案,在模板顶部放置的预制混凝土压块对模板施加向下的压力,减少模板在浇筑混凝土的过程中模板向上移动的可能,以便于提高施工的整体平整度,提高施工的质量。

26.综上所述,本技术包括以下至少一种有益技术效果:1.预先制造多个模板,将模板放置到渠槽内,支撑竖杆支撑在渠槽的岸边,将u形底板支撑在渠槽上,通过调节机构调节u形底板两端在支撑竖杆上的位置,以使得u形底板的上表面与设计平面齐平,再连接机构将多个模板连接在一起;渠槽岸边会存在高低不一致的状况,通过调节组件的调节,使得模板的上表面均位于同一设计平面上,以便于减少因模板放置的不平衡导致的渠槽的高低起伏的状况,提高明渠的建造质量;对渠槽直线段根据渠道分缝长度采用多块模板拼接成一仓,对曲线段,根据曲率半径大小采取1~2块模板进行分缝施工;直接将预制模板放置到渠槽上,通过将多个模板的拼接,减少了现场搭建模板浇筑的时间,提高了施工的效率;2.通过滑动件将固定块滑动到第一齿轮与第二齿轮之间,分别与第一齿轮和第二

齿轮啮合,固定块的一端大于第一齿轮与第二齿轮之间的间隙,使得第一齿条需要向下滑动,带动第一齿轮逆时针转动时,将固定块朝向间隙带动,进一步的加强了对第一齿轮的固定效果,并且在调节u形底板向上滑动时,第一齿轮顺时针转动,第一齿轮带动固定块朝向远离第一齿轮与第二齿轮之间的间隙运动,因此对于向上调节没有限制作用,以便于对u形底板的向上调节。

附图说明

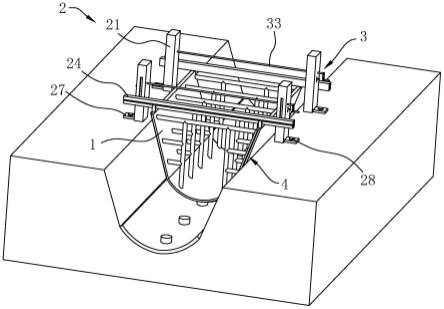

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例的剖视图。

29.图3是图2中a部分的放大视图。

30.图4是本技术实施例u形底板的结构示意图。

31.附图标记说明:1、u形底板;2、支撑架;21、支撑竖杆;22、连杆;23、连接块;24、滑动杆;25、限位板;26、滑槽;27、紧定块;28、固定锚杆;3、调节机构;31、第一齿条;32、第一齿轮;33、转轴;34、固定组件;341、第二齿轮;342、横杆;343、第二齿条;344、固定块;345、弹簧;346、调节块; 35、放置槽;4、连接机构;41、搭接条;42、搭接槽;43、加强杆。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开小断面薄壁u形明渠混凝土衬砌装置。参照图1,小断面薄壁u形明渠混凝土衬砌装置包括多个预制模板,模板包括u形底板1、支撑架2、调节机构3和连接机构4,u形底板1滑动连接在支撑架2上,调节机构3用于分别调节u形底板1两端在支撑架2上的位置,连接机构4用于连接相邻的u形底板1。

34.参照图2和图3,支撑架2包括连接在u形底板1四角的四个支撑竖杆21,支撑竖杆21内滑动连接有连杆22,连杆22沿竖直方向滑动,u形底板1的两端均设置有用于与连杆22连接的连接件。连接件包括焊接固定在u形底板1顶部的连接块23,连接块23呈l形,连接块23的一端固定在u形底板1上,另一端焊接固定有限位板25;位于u形底板1同一端的两连接块23连接在同一限位板25上,连接块23沿u形底板1的长度方向滑动,连杆22上连接有滑动杆24,位于u形底板1同一端的两连杆22连接在同一滑动杆24上,连杆22转动连接在滑动杆24上,连杆22的转动轴线沿滑动杆24的长度方向,连杆22带动滑动杆24在支撑竖杆21上沿支撑竖杆21的长度方向滑动,滑动杆24上开设有滑槽26,限位板25滑动连接在滑槽26内,并且滑槽26的端壁限制了限位板25滑出滑槽26,限位板25沿u形底板1的长度方向滑动。支撑竖杆21的底部焊接固定有紧定块27,紧定块27上穿设有固定锚杆28,固定锚杆28穿过紧定块27延伸到地下将支撑竖杆21固定。

35.在只调节u形底板1一端的位置时,连杆22带动滑动杆24移动,滑动杆24通过连接块23带动u形底板1在支撑竖杆21的长度方向移动,在滑动杆24移动时,滑动杆24跟随移动发生偏转,并且使得限位板25在滑槽26内滑动,以实现对u形底板1一端高度的调节。

36.参照图3,调节机构3包括第一齿条31、第一齿轮32、转轴33和固定组件34,第一齿条31焊接固定在连杆22的一端,支撑竖杆21上开设有放置槽 35,连杆22位于放置槽 35内,第一齿条31位于放置槽 35内沿支撑竖杆21的长度方向滑动,转轴33转动连接在支撑竖杆

21上,转轴33贯穿支撑竖杆21,u形底板1同一端的第一齿轮32固定套设在同一转轴33上,第一齿轮32和第一齿条31啮合,固定组件34用于将第一齿轮32固定。

37.参照图3,固定组件34包括转动连接在支撑竖杆21上的第二齿轮341,第二齿轮341与第一齿轮32之间具有间隙,连杆22的一端连接有横杆342,横杆342上远离连杆22的一端焊接固定有第二齿条343,第二齿轮341与第二齿条343啮合,第一齿轮32和第二齿轮341位于第一齿条31和第二齿条343之间;支撑竖杆21上滑动连接有用于移入或移出第一齿轮32和第二齿轮341之间间隙的固定块344,固定块344沿支撑竖杆21的长度方向滑动,固定块344的最大宽度大于第一齿轮32和第二齿轮341之间的最小间隙,固定块344靠近第一齿轮32的一端为等腰梯形,等腰梯形的两腰上均一体成型有齿,齿分别与第一齿轮32和第二齿轮341啮合,等腰梯形的下底边的长度大于第一齿轮32和第二齿轮341之间的最小间隙,固定块344位于第一齿轮32靠近地面的一侧,支撑竖杆21上设置有用于调节固定块344滑动的滑动件。

38.参照图3,滑动件包括连接在支撑竖杆21内的用于驱使固定块344朝向第一齿轮32滑动的弹簧345,弹簧345的一端与放置槽 35的底壁抵接,另一端与固定块344远离第一齿轮32的一端抵接;固定块344上焊接固定有用于调节固定块344位置的调节块346,调节块346滑动穿设到支撑竖杆21外。

39.转动转轴33,转轴33带动第一齿轮32转动,第一齿轮32带动第一齿条31滑动,第一齿条31带动连杆22滑动,连杆22带动滑动杆24移动,滑动杆24带动u形底板1滑动,以便于对u形底板1在支撑竖杆21上的位置的调节。 弹簧345驱使固定块344滑动到第一齿轮32与第二齿轮341之间的间隙中,分别与第一齿轮32和第二齿轮341啮合;当第一齿条31需要向下滑动,带动第一齿轮32逆时针转动时,将固定块344朝向间隙带动,将第一齿轮32固定,进一步的加强了对第一齿轮32的固定效果。在调节u形底板1向上滑动时,第一齿轮32顺时针转动,第一齿轮32带动固定块344朝向远离第一齿轮32与第二齿轮341之间的间隙运动,因此对于向上调节u形底板1没有限制作用,可直接调节,并且在调节u形底板1向上移动时,无需滑动调节块346,直接转动转轴33即可通过第一齿轮32带动u形底板1移动,并且在调节后即可对第一齿轮32自锁,减少u形底板1的下滑。当需要向下调节u形底板1时,滑动调节杆,调节杆带动固定块344向下滑动与第一齿轮32脱离,再转动转轴33即可向下调节u形底板1。

40.参照图1和图4,连接机构4包括一体成型在u形底板1一端的搭接条41, u形底板1的另一端开设有用于与搭接条41搭接的搭接槽42,搭接条41搭接在搭接槽42上。u形底板1内焊接固定有多个加强杆43,加强杆43对u形底板1的两侧壁进行支撑,以便于提高u形底板1两侧壁的强度。

41.本技术实施例小断面薄壁u形明渠混凝土衬砌装置的实施原理为:将模板放置到渠槽内,支撑竖杆21支撑在渠槽的岸边,将u形底板1支撑在渠槽上,使用固定锚杆28将支撑竖杆21固定;调节固定块344,转动转轴33,转轴33带动第一齿轮32转动,第一齿轮32带动第一齿条31滑动,第一齿条31带动连杆22滑动,连杆22带动滑动杆24移动,滑动杆24带动u形底板1滑动,调节u形底板1的位置,以使得u形底板1的上表面与设计平面齐平,以减少因模板放置的不平衡导致的渠槽的高低起伏的状况,提高明渠的建造质量,再将多个模板连接在一起即可对明渠进行浇筑。

42.本技术实施例公开小断面薄壁u形明渠混凝土衬砌施工方法,小断面薄壁u形明渠

混凝土衬砌施工方法使用小断面薄壁u形明渠混凝土衬砌装置,还包括;s1:测量准备:根据设计图纸对施工原始地形进行测量,根据u形明渠设计断面尺寸以及明渠设计分缝长度,设计、加工预制模板;s2:渠槽开挖:使用挖掘机对挖方段渠道设计高程以上的土石开挖;对填方段渠道,按设计要求将渠基填筑至渠顶设计高程,当渠道基础开挖或填筑至渠顶设计高程后,先测量并标记出渠道中心线、渠道左右边线,对土方基础段采取挖掘机抽槽,对石方基础段先采用破碎头开挖抽槽,然后挖掘机挖装;抽槽初步完成后,在开挖段首末位置安装标准u形断面件,u形断面件为按断面形状制作的u形钢筋,并后在u形断面件顶部左右角布设广线,采用人工辅以电镐对渠槽床进行清边捡底;s3:渠槽混凝土垫层施工:人工对渠槽底壁铺设混凝土垫层,对渠槽进行封基,渠槽混凝土垫层施工完成后,在渠槽的底部间隔浇筑多个混凝土支座,混凝土支座的顶部与渠槽的设计底面位于同一水平面内;s4:渠道混凝土衬砌施工:采用小型机械吊装或人工搬运将模板搬运到渠道处,直线段根据渠道分缝长度采用多块模板拼接成一仓;对曲线段,根据曲率半径大小采取采用1~2块模板进行分缝施工;将模板放置到渠槽内,支撑竖杆21支撑在渠槽的岸边,使用固定锚杆28将支撑竖杆21固定;调节固定块344,转动转轴33,转轴33带动第一齿轮32转动,第一齿轮32带动第一齿条31滑动,第一齿条31带动连杆22滑动,连杆22带动滑动杆24移动,滑动杆24带动u形底板1滑动,调节u形底板1的位置,将u形底板1的上表面与设计平面齐平;模板端头采用木模板封堵,模板拼接安装好后,在模板的顶部放置有预制混凝土压块;人工将调制好的混凝土注入到u形底板1与沟槽之间,入仓时,应保证模板两侧混凝土同步上升,在注入混凝土的同时采用手提式电动小型振掏器进行混凝土进行震实;s5:混凝土养护:在拆模后应及时湿润养护并采用薄膜遮盖,且养护时间应不少于28天;s6:伸缩缝填缝施工:先用手提式砂轮机修整封面,然后再采空机压缩机将缝内灰尘与余渣吹净,并检查缝宽、缝深是否满足设计要求,伸缩缝验收合格后,再填充伸缩缝封堵剂。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1