大直径高桩重型无损支承体系及其设计方法与流程

1.本发明涉及一种大直径高桩重型无损支承体系及其设计方法,属于土木工程桥梁临时支承结构设计与工程施工领域。

背景技术:

2.在港口码头建设中,高桩码头结构是采用的最多的一种结构型式,特别是在软土地区。沿海、河口和河流的下游地区有分布很广的软土地基,这种地基表层由近代沉积土组成,硬土位置较低,对这种地基,高桩码头几乎是目前唯一可行的结构型式,并可用以建设深水大码头。

3.在经历了杭州湾跨海大桥、港珠澳跨海大桥等重点项目的施工建造后,我国海上施工技术、施工机械及设计经验得到了大幅的提高,现在的高桩码头的桩径从原出的1.5米逐渐突破到2.5米,甚至部分桩基础直径达到了3米。施工技术也逐步形成了钢护筒支撑+水上作业平台或大型作业船的模式,但是因其特殊的作业环境,依然存在以下几个问题:

4.1)钢结构防腐要求高

5.高桩码头施工中不管是桩基础的钢护筒,还是上部结构的作业平台一般均采用钢结构临时支承体系。但是在海上作业环境中对钢结构的防腐要求高,空气中的含水量大且带有氯离子等腐蚀性成分,特别是浪溅区水-空交接处。因此钢护筒在进行防腐处理后在现场施工时禁止进行焊接作业,避免破坏钢护筒的防腐性能。

6.2)海平面高度变化频繁

7.海上施工时海平面的变化是较为频繁的现象,时常出现海平面淹没钢结构临时支承连接节点的情况,在经过焊接作业后焊缝位置的防腐性能基本消失,长时间的海水侵蚀将会影响焊缝质量,对临时钢结构的结构稳定性造成影响。

8.3)高桩直径的增加

9.随着高桩的直径逐步增大,临时支承体系的设计施工的参考经验不足,在焊接受损工艺无法满足现状施工要求的前提下,新型临时支承体系的设计理论尚未形成有效共识,可借鉴文献较少。

10.另外,目前圆形抱箍体系的试验研究集中在400-600mm直径的,工程应用未见1.2m以上抱箍的应用报导。随着抱箍直径的增加,在竖向荷载作用下,主要呈现2方面的变化:

①

牛腿区域脱空距离大幅增大;

②

抱箍接触应力不均匀性大幅增加——这2点导致了传统抱箍设计方法的有效性的急剧下滑,使结构呈不确定性、不安全性状态。

11.因此,研发一种大直径高桩重型无损支承体系来解决海上作业防腐性能高,高桩直径大的难题是十分必要的,同时需归纳总结无损临时支承体系的设计方法。

技术实现要素:

12.本发明针对现有技术的不足,提供一种大直径高桩重型无损支承体系,以满足不同直径、不同上部荷载的承载需求,尤其适用于外径大于1.2米,甚至高达3m的大直径高桩

的支承,具有结构可靠、施工简便的优点。

13.为实现上述的技术目的,本发明将采取如下的技术方案:

14.一种大直径高桩重型无损支承体系,用于支承外径不小于1.2的大直径高桩,包括圆形抱箍结构,所述圆形抱箍结构的内径不小于1.2m,并通过两块半圆形抱箍分体拼合而成,所述的两块半圆形抱箍分体,对应为第一、第二半圆形抱箍分体;

15.每一块半圆形抱箍分体,均包括半圆形钢抱箍面板、环向加劲肋以及钢牛腿支承,其中:

16.所述半圆形钢抱箍面板的两端均各自沿着圆形抱箍结构的径向设置一块矩形承压板,所述承压板处于半圆形钢抱箍面板的外侧,并通过半圆形钢抱箍面板的端面向外延伸而形成;所述半圆形钢抱箍面板两端的矩形承压板对应为第一、第二矩形承压板;

17.所述钢牛腿支承安装在半圆形钢抱箍面板的外壁并处于半圆形钢抱箍面板的中部位置处;

18.所述环形加劲肋具有两组;两组环形加劲肋对称分布在钢牛腿支承的两侧;

19.每组环形加劲肋所包括的各环形加劲肋相互平行设置并沿着圆形抱箍结构的高度方向均匀布置在半圆形钢抱箍面板的外侧,且每一块环形加劲肋的两端分别与承压板、钢牛腿支承对应位置焊接固定;

20.第一半圆形抱箍分体的第一矩形承压板与第二半圆形抱箍分体的第一矩形承压板相贴,并通过若干呈矩形阵列布置的螺栓紧固;第一半圆形抱箍分体的第二矩形承压板与第二半圆形抱箍分体的第二矩形承压板相贴,并通过若干呈矩形阵列布置的螺栓紧固。

21.优选地,所述第一半圆形抱箍分体与第二半圆形抱箍分体的单侧环向拼合位置处所需要的螺栓数量n通过下式确定:

[0022][0023]

其中:k为钢牛腿支承在承担荷载p时的安全系数;μ为圆形抱箍结构的内壁面相对于大直径高桩外壁面的实际摩擦系数;

[0024][0025]

式中:μo为圆形抱箍结构的内壁面相对于大直径高桩外壁面的理论摩擦系数;fn表示圆形抱箍结构施加至大直径高桩的正压力;t表示螺栓紧固力。

[0026]

优选地,所述圆形抱箍结构的内壁面与大直径高桩外壁面之间设置有橡胶垫层;理论摩擦系数μo则为橡胶垫层相对于大直径高桩外壁面的理论摩擦系数。

[0027]

优选地,所述橡胶垫层的厚度为5mm-10mm。

[0028]

优选地,所述的钢牛腿支承为双腹板箱型结构,包括上翼缘板、下翼缘板、第一腹板、第二腹板;

[0029]

上翼缘板、下翼缘板相互平行,且下翼缘板位于上翼缘板的下方;

[0030]

第一腹板、第二腹板相互平行地布置在上翼缘板、下翼缘板之间。

[0031]

优选地,所述的环向加劲肋为一环形板件,包括焊接固定端a、内缘型面、焊接固定端b以及外缘型面;

[0032]

环向加劲肋通过焊接固定端a与钢牛腿支承焊接固定,通过焊接固定端b与矩形承

压板焊接固定;环向加劲肋的厚度与上翼缘板/下翼缘板的厚度匹配,且焊接固定端b的宽度与矩形承压板的宽度匹配;

[0033]

环向加劲肋的内缘型面与圆形抱箍结构的外壁型面匹配,并能够与圆形抱箍结构的外壁型面相触接;

[0034]

环向加劲肋的外缘型面为焊接固定端a的外侧端点、焊接固定端b的外侧端点之间光滑过渡连接所形成的型面。

[0035]

优选地,所述的每组环形加劲肋均包括顶板环形加劲肋、底板环形加劲肋以及均匀布置在顶板环形加劲肋、底板环形加劲肋之间的一块以上的腹板环形加劲肋;

[0036]

顶板环形加劲肋通过焊接固定端a与钢牛腿支承的上翼缘板焊接固定,通过焊接固定端b与矩形承压板的对应位置焊接固定并紧靠着矩形承压板的上端面设置;

[0037]

底板环形加劲肋通过焊接固定端a与钢牛腿支承的下翼缘板焊接固定,通过焊接固定端b与矩形承压板的对应位置焊接固定并紧靠着矩形承压板的下端面设置;

[0038]

各腹板环形加劲肋均通过焊接固定端a与钢牛腿支承的腹板焊接固定,通过焊接固定端b与矩形承压板的对应位置焊接固定。

[0039]

根据权利要求7所述的大直径高桩重型无损支承体系,其特征在于,所述的矩形承压板在相邻的两块环形加劲肋之间均设置有一排以上的螺栓固定孔;每排螺栓固定孔至少包括有两个;

[0040]

每排螺栓固定孔中,相邻的两个螺栓固定孔的中心间距不小于螺栓固定孔孔径的3倍,处于最外侧的螺栓固定孔相对于矩形承压板的外侧边缘的距离不小于螺栓固定孔孔径的2倍。

[0041]

本发明的另一个技术目的是提供一种大直径高桩重型无损支承体系的设计方法,包括:

[0042]

针对外径不小于1.2的大直径高桩,采用对半剖分设置的两块半圆形抱箍分体拼合而成所需的圆形抱箍结构,以紧箍住大直径高桩的外壁,成为大直径高桩的支承体系;

[0043]

将所述的半圆形抱箍分体的半圆形钢抱箍面板的两端向外延伸,以形成矩形承压板,并在所述的矩形承压板上按需布置螺栓固定孔,以提供两块半圆形抱箍分体的拼合连接位置;然后采用螺栓即可将两块半圆形抱箍分体之间匹配的螺栓固定孔锁紧,实现两块半圆形抱箍分体的拼合;

[0044]

在所述半圆形钢抱箍面板外壁的中部位置处设置钢牛腿支承,并在钢牛腿支承的两侧对称布置环形加劲肋,以避免两块半圆形抱箍分体拼合过程中,造成半圆形抱箍分体的中部位置处相对于大直径高桩的外壁脱空;

[0045]

通过增大圆形抱箍结构的内壁面与大直径高桩外壁面之间的粗糙度来降低两块半圆形抱箍分体在拼合区域所提供的螺栓拉力t的损耗;

[0046]

通过优化环形加劲肋的结构参数、布置位置来降低半圆形抱箍分体的中部位置处相对于大直径高桩的外壁之间的脱空距离。

[0047]

优选地,圆形抱箍结构的内壁面与大直径高桩外壁面之间的粗糙度的增加是通过在圆形抱箍结构的内壁面与大直径高桩外壁面之间布置橡胶垫层来实现,所述橡胶垫层的厚度控制的5mm-10mm。

[0048]

基于上述的技术目的,相对于现有技术,本发明具有如下的优势:

[0049]

采用对半剖分设置的两块半圆形抱箍分体拼合而成所需的圆形抱箍结构,以紧箍住大直径高桩的外壁,成为大直径高桩的支承体系;并在所述半圆形钢抱箍面板外壁的中部位置处设置钢牛腿支承,并在钢牛腿支承的两侧对称布置环形加劲肋,以避免两块半圆形抱箍分体拼合过程中,造成半圆形抱箍分体的中部位置处相对于大直径高桩的外壁脱空,同时,所述的环形加劲肋的布置,能够更进一步改善抱箍接触应力的不均匀性,使得本发明所述的支承体系稳定可靠。

附图说明

[0050]

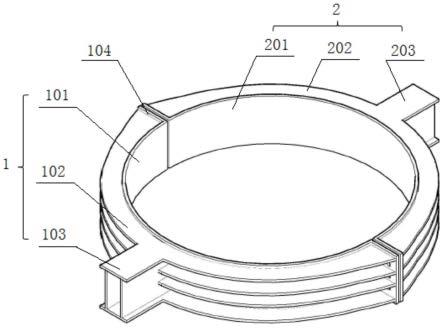

图1是本发明所述的大直径高桩重型无损支承体系的结构示意图;

[0051]

图2是图1中的环向加劲肋的结构示意图;

[0052]

图3是图1中的钢牛腿支承的结构示意图;

[0053]

图4为未设置橡胶垫块时,抱箍与立柱间法向正压力与摩擦力分量比值统计图;

[0054]

图5为设置橡胶垫块时,橡胶垫块的摩擦力分量比值统计图;

[0055]

图6为抱箍与立柱间摩擦系数变化对有效摩擦力的影响;

[0056]

图7展示了抱箍直径增加对接触状态的影响;

[0057]

图8为不同厚度橡胶抱箍性能统计;

[0058]

图9为加劲肋类型对抱箍性能的影响分析图;

[0059]

图10为不同规格加劲肋对抱箍性能的影响分析。

[0060]

图中:1-第一半圆形抱箍分体;101-第一半圆形抱箍分体的半圆形钢抱箍面板;102-第一半圆形抱箍分体的环向加劲肋;103-第一半圆形抱箍分体的钢牛腿支承;104-第一半圆形抱箍分体的承压板;

[0061]

2-第二半圆形抱箍分体;201-第二半圆形抱箍分体的半圆形钢抱箍面板;202-第二半圆形抱箍分体的环向加劲肋;203-第二半圆形抱箍分体的钢牛腿支承;

[0062]

1021-焊接固定端a;1022-内缘型面;1023-焊接固定端b;1024-外缘型面;

[0063]

1031-上翼缘板;1032-第一腹板;1033-第二腹板;1034-下翼缘板。

具体实施方式

[0064]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、表达式和数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

[0065]

本发明针对外径不小于1.2的大直径高桩,提供了一种大直径高桩重型无损支承体系设计的总体措施,具体包括如下内容:

[0066]

1.采用对半剖分设置的两块半圆形抱箍分体拼合而成所需的圆形抱箍结构,以紧箍住大直径高桩的外壁,成为大直径高桩的支承体系;

[0067]

2.将所述的半圆形抱箍分体的半圆形钢抱箍面板的两端向外延伸,以形成矩形承压板,并在所述的矩形承压板上按需布置螺栓固定孔,以提供两块半圆形抱箍分体的拼合连接位置;然后采用螺栓即可将两块半圆形抱箍分体之间匹配的螺栓固定孔锁紧,实现两块半圆形抱箍分体的拼合;

[0068]

3.在所述半圆形钢抱箍面板外壁的中部位置处设置钢牛腿支承,并在钢牛腿支承的两侧对称布置环形加劲肋,以避免两块半圆形抱箍分体拼合过程中,造成半圆形抱箍分体的中部位置处相对于大直径高桩的外壁脱空;

[0069]

4.通过增大圆形抱箍结构的内壁面与大直径高桩外壁面之间的粗糙度来降低两块半圆形抱箍分体在拼合区域所提供的螺栓拉力t的损耗;比如可以通过在圆形抱箍结构的内壁面与大直径高桩外壁面之间布置橡胶垫层来增加圆形抱箍结构的内壁面与大直径高桩外壁面之间的粗糙度,同时控制所述橡胶垫层的厚度为5mm-10mm。

[0070]

5.通过优化环形加劲肋的结构参数、布置位置来降低半圆形抱箍分体的中部位置处相对于大直径高桩的外壁之间的脱空距离。

[0071]

通过上述的设计理念,本发明提供了如图1所述的大直径高桩重型无损支承体系,包括圆形抱箍结构,所述圆形抱箍结构的内径不小于1.2m,并通过两块半圆形抱箍分体拼合而成,所述的两块半圆形抱箍分体,对应为第一半圆形抱箍分体、第二半圆形抱箍分体;

[0072]

每一块半圆形抱箍分体,均包括半圆形钢抱箍面板、环向加劲肋以及钢牛腿支承,其中:

[0073]

所述半圆形钢抱箍面板的两端均各自沿着圆形抱箍结构的径向设置一块矩形承压板,所述承压板处于半圆形钢抱箍面板的外侧,并通过半圆形钢抱箍面板的端面向外延伸而形成;所述半圆形钢抱箍面板两端的矩形承压板对应为第一、第二矩形承压板;

[0074]

所述钢牛腿支承安装在半圆形钢抱箍面板的外壁并处于半圆形钢抱箍面板的中部位置处;

[0075]

所述环形加劲肋具有两组;两组环形加劲肋对称分布在钢牛腿支承的两侧;

[0076]

每组环形加劲肋所包括的各环形加劲肋相互平行设置并沿着圆形抱箍结构的高度方向均匀布置在半圆形钢抱箍面板的外侧,且每一块环形加劲肋的两端分别与承压板、钢牛腿支承对应位置焊接固定;

[0077]

第一半圆形抱箍分体的第一矩形承压板与第二半圆形抱箍分体的第一矩形承压板相贴,并通过若干呈矩形阵列布置的螺栓紧固;第一半圆形抱箍分体的第二矩形承压板与第二半圆形抱箍分体的第二矩形承压板相贴,并通过若干呈矩形阵列布置的螺栓紧固。所述第一半圆形抱箍分体与第二半圆形抱箍分体的单侧环向拼合位置处所需要的螺栓数量n通过下式确定:

[0078][0079]

其中:k为钢牛腿支承在承担荷载p时的安全系数;μ为圆形抱箍结构的内壁面相对于大直径高桩外壁面的实际摩擦系数;

[0080][0081]

式中:μo为圆形抱箍结构的内壁面相对于大直径高桩外壁面的理论摩擦系数,当所述圆形抱箍结构的内壁面与大直径高桩外壁面之间设置有橡胶垫层时,该理论摩擦系数μo则为橡胶垫层相对于大直径高桩外壁面的理论摩擦系数;fn表示圆形抱箍结构施加至大直径高桩的正压力;t表示螺栓紧固力。

[0082]

如图3所示,本发明所述的钢牛腿支承为双腹板箱型结构,包括上翼缘板、下翼缘板、第一腹板、第二腹板;上翼缘板、下翼缘板相互平行,且下翼缘板位于上翼缘板的下方;第一腹板、第二腹板相互平行地布置在上翼缘板、下翼缘板之间。

[0083]

如图2所示,本发明所述的环向加劲肋为一环形板件,包括焊接固定端a、内缘型面、焊接固定端b以及外缘型面;环向加劲肋通过焊接固定端a与钢牛腿支承焊接固定,通过焊接固定端b与矩形承压板焊接固定;环向加劲肋的厚度与上翼缘板/下翼缘板的厚度匹配,且焊接固定端b的宽度与矩形承压板的宽度匹配;环向加劲肋的内缘型面与圆形抱箍结构的外壁型面匹配,并能够与圆形抱箍结构的外壁型面相触接;环向加劲肋的外缘型面为焊接固定端a的外侧端点、焊接固定端b的外侧端点之间光滑过渡连接所形成的型面。

[0084]

如图1所示,本发明所述的每组环形加劲肋均包括顶板环形加劲肋、底板环形加劲肋以及均匀布置在顶板环形加劲肋、底板环形加劲肋之间的一块以上的腹板环形加劲肋;顶板环形加劲肋通过焊接固定端a与钢牛腿支承的上翼缘板焊接固定,通过焊接固定端b与矩形承压板的对应位置焊接固定并紧靠着矩形承压板的上端面设置;底板环形加劲肋通过焊接固定端a与钢牛腿支承的下翼缘板焊接固定,通过焊接固定端b与矩形承压板的对应位置焊接固定并紧靠着矩形承压板的下端面设置;各腹板环形加劲肋均通过焊接固定端a与钢牛腿支承的腹板焊接固定,通过焊接固定端b与矩形承压板的对应位置焊接固定。

[0085]

所述的矩形承压板在相邻的两块环形加劲肋之间均设置有一排以上的螺栓固定孔;每排螺栓固定孔至少包括有两个;每排螺栓固定孔中,相邻的两个螺栓固定孔的中心间距不小于螺栓固定孔孔径的3倍,处于最外侧的螺栓固定孔相对于矩形承压板的外侧边缘的距离不小于螺栓固定孔孔径的2倍。

[0086]

抱箍螺栓数量及抱箍体参数的确定

[0087]

(1)计算原理推算

[0088]

构件抱箍结构的力学分析模型:

[0089]

1)抱箍体系由2个半圆形抱箍组成;

[0090]

2)每个半圆形抱箍仅设置1个牛腿,牛腿上承担的荷载为p,并考虑k的安全系数,故单个支点反力为kp;

[0091]

3)抱箍与桩基础间设置5mm橡胶垫块,橡胶垫块与桩基础间的摩擦系数为μ;

[0092]

4)假定抱箍与桩基础间的正压力fn,正应力为σ;

[0093]

5)假定半圆形抱箍间的连接力为t。

[0094]

当仅考虑剪切作用时,上述力学参数间的关系如下式所述:

[0095]2·

kp=fn·

μ

ꢀꢀ

(1)

[0096]fn

=σ

·

π

·d·hꢀꢀ

(2)

[0097]

钢抱箍外部荷载主要由环向正应力所提供的摩擦力承担。

[0098]

可得到以下关系式:

[0099][0100]

qy=σhδlsinθ

ꢀꢀ

(4)

[0101]

将抱箍环向荷载进行积分,并代入式(3)、式(4)可得下式结果:

[0102][0103][0104]

由上述分析可知,抱箍环向拼缝所承担的拉力t(由螺栓提供),与抱箍高度无关,与摩擦系数有关。

[0105]

(2)螺栓数量的确定

[0106]

假设单个抱箍承担100吨荷载,单侧p取500kn,安全系数k取2.0,摩擦系数μ取0.3,则抱箍单侧紧固力为t:

[0107][0108]

选用10.9级m30高强螺栓,依据《钢结构设计标准》(gb50017-2017),单个螺栓的紧固力p为355kn,考虑高强螺栓抗拉设计值取0.8折减,取284kn。因此,单个抱箍环向拼缝至少需要螺栓数量n为:

[0109][0110]

因此,按纯剪模式设计时,只要配置4个10.9级m30高强螺栓即可。

[0111]

(3)抱箍体参数确定

[0112]

根据实际操作空间考虑,抱箍高度按400mm计,采用q235b钢材(容许应力[σ]取140mpa),故抱箍厚度t为:

[0113][0114]

故抱箍厚度取20mm——依据《铁路钢结构桥梁设计规范》,施工阶段钢材强度可提高1.25,故抱箍仍留有较大的安全富余。

[0115]

(4)小结

[0116]

在假设单个抱箍承受100墩荷载,抱箍体可采用20mmq235钢材加工,抱箍体高度控制在400mm为宜,同时高强螺栓最少数量为4颗。

[0117]

注:抱箍体具体参数需根据上部结构荷载量及高桩直径进行重新计算,特别是螺栓数量应根据施工单位技术水平设置安全值。

[0118]

1.1抱箍螺栓布置形式

[0119]

高抱箍体强螺栓在满足设计强度的前提下,需考虑施工时的操作空间及抱箍体的整体合理性,其具体布置规则如下:

[0120]

(1)中心间距不小于螺栓孔径(m30螺栓,预留33mm孔道)的3倍,故按100mm计;

[0121]

(2)螺栓至板件边缘距离,竖向(顺力向)不小于螺栓孔径的2倍,故按65mm计,横向

(非顺力向)不小于螺栓孔径的1.5倍,故按50mm计;

[0122]

(3)高强螺栓采用电动扳手安装,依据《钢结构高强度螺栓连接技术规程》(jgj 82-2011)要求,螺栓中心至构件边缘的距离,采用手动扳手时,不小于50mm,采用大六角电动扳手时,不小于60mm。

[0123]

综上所述,当抱箍高度为400mm时,m30螺栓自上而下仅能布置3个,每个拼接面设置2排——考虑到抱箍承担的部分弯矩效应,设置3排

[0124]

注:上述数据需与规范校进行核过。

[0125]

钢牛腿设计计算及结构布置

[0126]

(1)钢牛腿截面设计

[0127]

牛腿采用箱型截面,即双腹板构造(否则剪应力校核无法通过),高度h取400mm,翼缘宽250mm,单块腹板厚12mm,翼缘板厚16mm,截面参数如下所示:

[0128]

①

截面惯性矩i=3.95e8 mm4;

②

截面抗弯模量w=1.97e6 mm3;

③

截面静力矩s=1.17e6 mm3。

[0129]

根据上述荷载取值,牛腿的设计剪力500kn,设计弯矩m取100kn

·

m。牛腿的承载力校核如下所述:

[0130][0131][0132][0133]

满足规范要求。

[0134]

(2)钢牛腿强度验算

[0135]

考虑到支承牛腿的焊接作业空间,翼缘外表面距离抱箍边缘预留20mm;根据图1所示,当考虑弯矩作用时,将弯矩引起的正应力分布简化为一对力偶,力偶的力矩为h0。其中,支承牛腿在弯矩作用下,应力呈三角形分布(该应力状态需由抱箍接触面的抗拉螺栓承担),但因翼缘宽度较大,腹板分摊的弯矩效应较小,故抱箍接触面区域的应力分布不均匀,中间区段应力几乎没有,两端应力幅值相对较高。

[0136]

因此,抱箍体系的弯矩影响效应分析中,抱箍抵抗力偶的力矩h0的计算,是核心与关键。由h0可以推导出等效力至抱箍边缘的距离a0。不同单位给出了不同的h0、a0计算模型,如下所示。

[0137]

模型a:

[0138][0139][0140]

模型b:

[0141]

[0142][0143]

抱箍上/下缘名义拉力t为:

[0144][0145]

抱箍因弯矩作用产生的峰值正应力σ为:

[0146][0147]

式中,牛腿宽度b取250mm,翼缘板厚tf取16mm,腹板厚度tw取12mm,牛腿总高h取360mm。截面惯性矩i为3.0742 e8mm4。抱箍厚度按20mm计。计算结果如下表所示:

[0148]

参数模型a模型bh0304.15mm303.98mma047.925mm48.011mmt328.79kn328.97knσ228.68mpa228.40mpa

[0149]

因此,抱箍需要设置环向加劲肋,以提高抱箍的环向抗拉承载力。

[0150]

(3)小结

[0151]

根据钢牛腿设计及验算结果,钢牛腿应为箱型截面,且钢牛腿与抱箍之间需增设环向加劲肋,以提高抱箍在收到弯矩荷载情况下的承载能力。最终设计得到的钢抱箍临时支承结构如下图所示:

[0152]

2实施方法

[0153]

基于抱箍结构的大直径高桩重型无损支承体系在实施过程中应注意以下几点:

[0154]

(1)抱箍与立柱间摩擦系数的确定

[0155]

抱箍与立柱之间垫置5mm的橡胶垫层,设置该橡胶垫层的目的两个:

[0156]

1)增加立柱与抱箍之前的摩擦系数,需要根据试验确定不同材质及不同厚度的橡胶垫层的摩擦系数,然后根据现场实际情况选择合适的橡胶产品;

[0157]

2)防止高强螺栓在实际预压力过程中造成钢护筒表面防腐层的破坏,实现无损临时支承结构的目的。

[0158]

(2)抱箍结构与钢牛腿的加工

[0159]

该结构体系在设计时考虑了较大外部荷载,且考虑到高桩钢护筒的直径较大,因此结构在焊接过程中应严格按照设计要求进行焊接,并且焊缝进行100%超声检查,达到设计标准之后方可进行使用。同时加工完成之后的抱箍需进行防腐处理,避免在海中环境中抱箍临时支承结构因锈蚀造成承载力下降。

[0160]

(3)高强螺栓施工

[0161]

抱箍结构设计及施工中最核心的技术就是高强螺栓所提供的预压力,因此高强螺栓的施工质量直接影响基于抱箍的临时支承结构的承载能力。高强螺栓施工过程中需严格按照《高强螺栓连接技术规程》相关规定进行操作,并选择合适的电动扳手进行施工,高强螺栓施工完成之后检测其终拧扭矩,达到规范要求之后方可进行上部结构安装。

[0162]

(4)荷载试验

[0163]

基于抱箍的临时支承结构安装完成之后需进行结构性荷载试验,试验时,在同一个钢护筒安装两个抱箍结构,两个抱箍之间安装智能张拉所使用的千斤顶,通过千斤顶荷载施加确定抱箍结构的安全稳定性,当荷载达到设计值后持压一定时间后观测抱箍结构情况,满足设计要求后方可进行全面施工。

[0164]

结果分析:

[0165]

1、抱箍与立柱间,必须设置橡胶垫块

[0166]

当不设置橡胶垫块时,拼接区域螺栓的紧固力,近30%被抱箍与立柱间的摩擦力损耗,如图4所示。意味着,达到相同紧固效应时,未设置橡胶垫块的抱箍,需额外增加30%的螺栓紧固力——后者加大了耳板及其加劲肋的应力。

[0167]

当设置橡胶垫块后,抱箍与橡胶垫块、立柱与橡胶垫块间的摩擦力比例迅速降低至可忽略状态,如图5所示。

[0168]

此外,由图4、图5可知,抱箍与立柱间的摩擦力分量受抱箍直径的影响很小,可忽略不计。

[0169]

1.橡胶垫块必须凭借摩擦效应与立柱、抱箍连接,严禁采用胶水将橡胶与抱箍连接

[0170]

试验研究表明,无论是502胶水,还是ab胶,均面临“临界剪切应力很低”的困境。抱箍在竖向荷载作用下,胶水率先受剪破坏,破坏后的胶水因呈离散的薄片状,使橡胶与抱箍间的摩擦系数μ急剧降低,导致抱箍的承载力瞬间下滑,构成严重的安全隐患。

[0171]

2.若没有条件设置橡胶垫块时,仍应提高抱箍与立柱间的摩擦

[0172]

一方面,随着摩擦系数的提高,抱箍与立柱间的摩擦损失会大幅增加,另一方面,随着摩擦系数的增加,抱箍与立柱间的摩擦力总值也相应提高。采用修正摩擦系数μ0评估环向摩擦损耗后的竖向摩擦效应,其值按下式计算:

[0173][0174]

以2.4m抱箍为例,抱箍与立柱间不同摩擦系数状态,法向正压力与螺栓紧固力的占比、界面修正摩擦系数如图6所示。

[0175]

3.抱箍环向加劲肋可以有效抑制竖向作用下,抱箍与立柱间的分离趋势

[0176]

理想状态下,抱箍结构计算设计模式假定“弹性状态”,即默认螺栓紧固力可确保抱箍与立柱间无间隙。相同荷载状态(对称加载500kn)下,当抱箍直径较小(1.2m)时,抱箍与立柱间的脱空间隙较小(0.257mm);随着抱箍直径增加至2.4m时,抱箍与立柱间的脱空间隙已达到2.156mm,几乎为小直径抱箍脱空间隙的1个数量级——而脱空距离越大,抱箍与立柱间脱空的面积也越大,脱空面积与脱空间距间呈2.2次幂~2.4次幂——即抱箍直径自1.2m增加至2.4m,脱空面积增大了2个数量级,如图7所示。

[0177]

现场试验表明,该状态下,抱箍已丧失弹性工作状态,产生显著的塑性变形,严重影响了抱箍的重复使用。因此,综合有限元分析结果及现场试验数据,采用“脱空距离”评价该趋势——脱空距离越大,抱箍的有效性越弱——依据现场试验数据,以“脱空间隙≤0.5mm”作为评价标准——当脱空间隙≤0.5mm时,抱箍体系的应力状态与解析解计算模型的拟合状态较好——即采用经典抱箍设计理论时,结构体系的可靠性及安全性具有较大的

保障。

[0178]

注:脱空间隙与脱空面积,并完全呈平方关系,还需抱箍圆弧的曲率有关。直径越大,对应的弧度越小,在相同高度下,脱空的面积也越大。

[0179]

4.橡胶垫块厚度应适中,过大、过小均会影响接触有效性

[0180]

以d=2.4m的抱箍(抱箍高480mm,无加劲构造)为例,在两侧对称加载500kn的状态下,不同厚度橡胶垫块,导致的“接触正压力占比”及“脱空间隙”如图8所示。其中,橡胶厚度增加,有效正压力先明显增长后区域稳定,说明橡胶厚度不宜过小,在其变形范围内尚且不足以调节的状态;随着橡胶垫块厚度的增加,脱空间隙先急剧减少后又增加,意味着橡胶厚度应维持适中的状态,既可以增加有效接触面积,又需要控制橡胶厚度避免变形过大产生的额外脱空。

[0181]

5.环向加劲肋以受拉效应最大一道的效应最强

[0182]

以d=2.4m、h=0.48m的抱箍为例,加劲肋设置位置及类型不同对抱箍力学性能的影响,如图9所示。其中,环向加劲肋规格采用160mm(宽)

×

20mm(厚),局部加劲肋仅在连接板附近设置的三角加劲肋。

[0183]

由图9可知,环向加劲肋,尤其是在牛腿受拉侧设置环向加劲肋,可有效抑制抱箍与立柱间的脱空间隙;环向加劲肋设置的数量越多,抱箍的整体刚度越好,接触应力峰值更低,也意味着接触应力的分布更均匀(接触面正压力总和一定)——设置环向加劲肋后,在对称加载500kn的状态下,环向加劲肋使2.4m的大直径抱箍的脱空间隙达到了1.2m抱箍的水平,使抱箍结构体系设计满足理论解析解状态。

[0184]

此外,取消中间环向加劲,可释放大直径抱箍的整体刚度,虽然接触正应力的水平有所上升,但抱箍的整体性更优,受力变形更协调,脱空间隙较全环向加劲方案少20%。

[0185]

因此,大直径抱箍加劲肋的最优设置方案是“两端环向加劲、中间仅在连接板区域设置局部加劲肋”。

[0186]

6.环向加劲肋刚度越大,抑制分离的效应越强

[0187]

在环向加劲肋设置状态的基础上,通过有限元模拟分析和工程试验研究双重手段,评估环向加劲肋刚度对大直径抱箍的影响,其结果如图10所示。其中,大直径抱箍直径仍采用2.4m直径,均采用环向加劲肋,橡胶垫块厚度15mm,对称加载500kn。

[0188]

由图10可知,当环向加劲肋宽度过小时,其功能效应欠佳,脱空间隙达不到1.2m抱箍的规格,且接触应力水平较高——意味着接触应力的不均匀性较强。但当加劲肋宽度达到160mm后,接触应力水平区域平缓,最大脱空间隙也控制在0.5mm以内,与常规1.2m直径抱箍相近,满足抱箍设计理论要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1