一种预制混凝土梁湿接缝结构及其施工工艺的制作方法

[0001]

本申请涉及湿接缝连接结构的技术领域,尤其是涉及一种预制混凝土梁湿接缝结构及其施工工艺。

背景技术:

[0002]

湿接缝,指预应力混凝土梁体分块预制,悬臂拚装成大跨度连续梁,梁体间采用现浇混凝土把梁块连成整体的接缝,从受力上讲属于行车道板,湿接缝里面布置的钢筋一般都几十公分宽的(桥梁湿接缝宽度50-95厘米不等),湿接缝位于混凝土梁的横向连接,多采用箍圈中间穿纵向筋使桥面形成整体,并采用与梁体同标号混凝土浇筑。

[0003]

相关技术中,为确保混凝土浇筑安全,需要在湿接缝的下侧和左右两侧上安装模板,利用各片模板能够围合形成一道用于供混凝土浇筑凝固的沟槽,当混凝土凝固后,由工作人员将各片模板拆除即可。

[0004]

针对上述中的相关技术,本发明人发现,模板是采用吊模和穿心对拉的方式安装于相邻设置的两根混凝土梁体之间的,因此模板在后期拆除难度非常大,严重影响到整体施工效率。

技术实现要素:

[0005]

第一方面,为了改善湿接缝整体施工效率受到模板使用影响的问题,本申请提供一种预制混凝土梁湿接缝结构,采用如下的技术方案:一种预制混凝土梁湿接缝结构,包括两相邻设置的混凝土梁以及设置于两件混凝土梁之间的湿接缝,两所述混凝土梁相向设置的一端均设置有连接端头,还包括:预制托板,所述预制托板的左右两侧分别与两件混凝土梁相向的一侧面连接,所述预制托板的左右两端均向上弯折设置;连接钢筋,所述连接钢筋沿湿接缝的宽度方向排布设置有若干根,各所述连接钢筋沿预制托板的长度方向延伸,各所述连接钢筋穿设过预制托板的端部并与连接端头连接;浇筑部,所述浇筑部有浇筑于湿接缝内的混凝土凝固形成。

[0006]

通过采用上述技术方案,预制托板能够作为模板使用,从而使得混凝土能够浇筑于湿接缝内以形成浇筑部,当浇筑部完全成型后,预制托板可以作为湿接缝连接结构的一部分,因此无需做模板拆除工作,有效确保施工效率,利用连接钢筋和连接端头之间的配合能够确保预制托板与混凝土梁之间的连接强度,使得预制托板无需对拉穿杆即可牢固的固定于湿接缝内。

[0007]

优选的,所述连接端头由钢筋连续弯折两次成型,各所述连接端头伸出混凝土梁的部分呈“匚”字状设置,各所述连接端头的两端均与混凝土梁固定。

[0008]

通过采用上述技术方案,通过钢筋两次弯折成型能够形成呈“匚”字状设置的连接端头,使得连接端头的长度增加,从而使得连接端头能够与钢筋有更多的接触点,并将接触点的施力较为均匀的分布在混凝土梁的上下两侧。

[0009]

优选的,两所述混凝土梁相向设置的一侧面上均一体成型有楔形拖,所述楔形拖设置于混凝土梁的下侧,所述预制托板的左右两侧上均设置有与楔形拖上表面配合的倾斜面。

[0010]

通过采用上述技术方案,通过楔形拖与倾斜面之间的配合,使得混凝土梁能够对预制托板的放置位置进行限制,便于预制托板定位放置。

[0011]

优选的,还包括若干高强度缓冲垫,各所述高强度缓冲垫均布于各道倾斜面上,当预制托板安装于湿接缝内时,各所述高强度缓冲垫的下表面与楔形拖的楔形面贴合。

[0012]

通过采用上述技术方案,利用高强度缓冲垫能够对预制托板起到缓冲的作用,使得预制托板放置在楔形拖上时不会与楔形拖发生刚性碰撞。

[0013]

优选的,所述预制托板包括预埋钢筋以及混凝土浇筑板,所述预埋钢筋沿预制托板的长度方向延伸,所述混凝土浇筑板通过浇筑混凝土的方式与预埋钢筋一体成型。

[0014]

通过采用上述技术方案,利用预埋钢筋能够确保混凝土浇筑板的整体强度和抗压能力,使得由预埋钢筋和混凝土浇筑板形成的预制托板具有较高的承载能力。

[0015]

优选的,所述预埋钢筋的俯视呈矩形框状设置,所述预埋钢筋的端部整体向上弯折设置,所述连接钢筋穿设过预制托板时,所述连接钢筋穿设过预埋钢筋围合形成的矩形框且外壁上侧与预埋钢筋的外壁相接。

[0016]

通过采用上述技术方案,通过将预埋钢筋设置成矩形框状,并使得预埋钢筋的端部向上弯折设置,从而使得连接钢筋与预埋钢筋连接时能够对预埋钢筋起到支撑的效果,使得预制托板的安装更加稳定。

[0017]

优选的,所述预制托板由若干底板和两片侧板拼接形成,两所述侧板相向设置的一侧水平设置且与底板的侧边连接,两所述侧板相反设置的一侧均向上倾斜设置。

[0018]

通过采用上述技术方案,通过将预制托板分隔为多片底板和侧板,便于预制托板生产、运输、储存和安装。

[0019]

优选的,各所述预埋钢筋均布于各片底板和侧板内,各所述底板和侧板内均设置有增强钢筋,各所述增强钢筋与各根预埋钢筋焊接为一体。

[0020]

通过采用上述技术方案,利用增强钢筋与预埋钢筋之间的配合,能够进一步提高底板和侧板的整体强度。

[0021]

第二方面,本申请提供一种用于如上所述湿接缝连接结构的施工工艺,包括以下步骤:步骤一、首先将各片底板和侧板吊装至湿接缝内,并调整好各片底板和侧板的位置;步骤二、拼接各片底板和侧板,并穿设连接钢筋以确保预制托板与连接端头之间的连接强度;步骤三、浇筑混凝土以形成浇筑部,混凝土浇筑时分多次进行,每次浇筑完成后均利用振捣器振实。

[0022]

通过采用上述技术方案,利用步骤一能够完成预制托板的预拼接和预安装,利用步骤二能够完成预制托板的固定安装,最后利用步骤三完成浇筑部的浇筑成型。

[0023]

优选的,所述步骤一进行时,先测量两件混凝土梁之间的实际间距,并根据两件混凝土梁之间的实际间距选择相应尺寸的强力缓冲垫,然后将强力缓冲垫安装于各片底板和侧板的两侧面上,使得组装完成的预制托板的外表面能够与混凝土梁的底面和侧面水平。

[0024]

通过采用上述技术方案,预制托板的实际宽度与两件混凝土梁之间的实际间距发生偏差时,利用强力缓冲垫不仅能够起到缓冲的效果,同时能够起到补足偏差的效果,确保预制托板的外表面能够与混凝土梁的底面和侧面水平。

[0025]

综上所述,本申请包括以下至少一种有益技术效果:利用预制托板作为模板,使得湿接缝连接结构成型后,无需做模板拆除工作,大幅度提高施工效率;预制模板的各部件可以事先在工厂内生产,然后在搬运至现场组装,成本较低;在浇筑部浇筑完成后,预制托板可以起到良好的支撑作用,避免浇筑部未完成凝固时发生脱落。

附图说明

[0026]

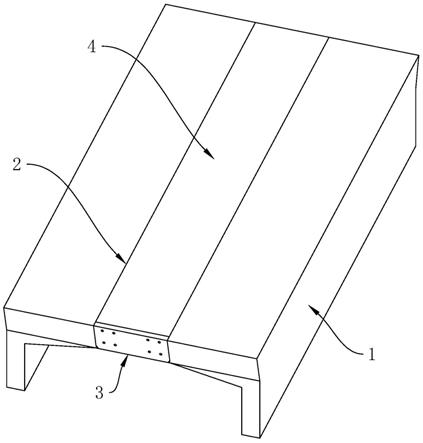

图1是本申请实施例的预制混凝土梁湿接缝结构的主视图;图2是本申请实施例的预制混凝土梁湿接缝结构的剖面示意图;图3是图2的a局部放大示意图;图4是本申请实施例的预制托板的安装示意图;图5是本申请实施例的预制托板的剖面示意图;图6是本申请实施例的预制托板的结构示意图;图7是本申请实施例的钢筋骨架的结构示意图。

[0027]

附图标记:1、混凝土梁;11、楔形拖;12、支撑钢筋;13、连接端头;2、湿接缝;3、预制托板;31、底板;32、侧板;33、钢筋骨架;331、预埋钢筋;332、增强钢筋;34、混凝土浇筑板;4、浇筑部;5、高强度缓冲垫;6、连接钢筋。

具体实施方式

[0028]

以下结合附图1-7对本申请作进一步详细说明。

[0029]

本申请实施例公开一种预制混凝土梁湿接缝结构。参照图1和图2,该湿接缝2连接结构包括混凝土梁1、湿接缝2、预制托板3和浇筑部4;其中,混凝土梁1设置有两件,湿接缝2由两件混凝土梁1围合形成,预制托板3的两端弯折设置,且安装于湿接缝2的底部且左右两侧分别与两件混凝土梁1相向的一侧面连接,浇筑部4由混凝土浇筑于预制托板3的上方而形成。

[0030]

参照图3,在两件混凝土梁1相向设置的一侧面上均设置有横截面呈三角形状设置的楔形拖11,两件楔形拖11相向设置的一侧面倾斜设置,且倾斜方向朝上设置,楔形拖11沿湿接缝2的长度方向延伸,且楔形拖11位于湿接缝2的底部内,当预制托板3安装于湿接缝2内时,预制托板3的左右两侧分别搭接在两件楔形拖11上。

[0031]

其中,在预制托板3的左右两侧上均设置于分别与两件楔形拖11的楔形面配合的倾斜面,在两道倾斜面上均安装有若干件沿预制托板3长度方向排布的高强度缓冲垫5,当预制托板3安装于湿接缝2内时,各件高强度缓冲垫5的下表面与楔形拖11的楔形面贴合。

[0032]

参照图4和图5,在两件混凝土梁1内均预埋有若干根沿湿接缝2长度方向排布的支撑钢筋12,各根支撑钢筋12钢筋伸出混凝土梁1外且延伸至湿接缝2之间,支撑钢筋12钢筋延伸至湿接缝2内的部分形成用于增加预制托板3和混凝土梁1连接强度的连接端头13,在

预制托板3的左右两侧均设置有若干根连接钢筋6,位于预制托板3同一侧的的各根连接钢筋6与位于位置相应的各件连接端头13之间利用钢筋绑扎的方式固定为一体。

[0033]

具体的,各件连接端头13的正式均呈“匚”字状设置,且各件连接端头13的两端均与混凝土梁1连接,设置于预制托板3同一侧的各根连接钢筋6与连接端头13连接时,各根连接钢筋6均布于连接端头13的上下两侧上,且各根连接钢筋6均布于连接端头13的上下两侧;其中,位于湿接缝2同一侧使得各根连接钢筋6和各件连接端头13利用钢筋绑扎的方式相连接。

[0034]

参照图5和图6,预制托板3包括若干底板31和两件侧板32,各件底板31均设置于两件侧板32之间,两件侧板32的相向设置的一侧水平设置且与底板31的侧边连接,且两件侧板32相反设置的一侧面均向上弯折设置;当需要安装连接钢筋6时,只需要将连接钢筋6穿设过两件侧板32的弯折部即可。

[0035]

参照图6和图7,各件底板31和两件侧板32均包括钢筋骨架33和混凝土浇筑板34,钢筋骨架33包括若干根沿着预制托板3的宽度方向并排竖直的预埋钢筋331,各件预埋钢筋331均通过连续多次弯折以使得俯视呈矩形框状设置,且各件预埋钢筋331的两端均向上弯折设置;其中,设置于底板31上的各件预埋钢筋331的两端端部均伸出底板31板外,设置于侧板32上的各件预埋钢筋331的其中一端位于侧板32弯折的部位内,设置于侧板32上的各件预埋钢筋331的另外一端端部位伸出侧板32外。当安装连接钢筋6时,只需要使连接钢筋6的两端穿设过侧板32弯折设置的部分,并使得连接钢筋6穿设过预埋钢筋331围合形成的矩形框且外壁上侧与预埋钢筋331的外壁相接即可。

[0036]

其中,预埋钢筋331的其中一端端部高于另外一端端部,预埋钢筋331水平高度较高的一端与连接端头13的上侧相交,预埋钢筋331水平高度较低的一端与连接端头13的下侧相交。当连接钢筋6与连接端头13的上侧连接时,该连接钢筋6与各件预埋钢筋331的水平位置高的一端端部连接,当连接钢筋6与连接端头331的下侧连接时,该连接钢筋6与预埋钢筋331的水平位置低的一端连接。

[0037]

参照图7,钢筋骨架33还包括若干根增强钢筋332,各根增强钢筋332沿湿接缝2的长度方向排布,且各根增强钢筋332均与各件预埋钢筋331焊接为一体。

[0038]

本申请实施例一种预制混凝土梁湿接缝结构的实施原理为:将各件底板31和侧板32在工厂内预先制作,然后在运输至现场,利用吊机将各件底板31和侧板32吊装至湿接缝2内进行组装,从而完成预制托板3的安装,最后浇筑混凝土以形成浇筑部4即可。

[0039]

本申请实施例还公开一种用于如上所述湿接缝连接结构的施工工艺,该施工工艺包括以下步骤:步骤一、首先将各片底板31和侧板32吊装至湿接缝2内,并调整好各片底板31和侧板32的位置;步骤二、拼接各片底板和侧板,并穿设连接钢筋6以确保预制托板3与连接端头13之间的连接强度;步骤三、浇筑混凝土以形成浇筑部4,混凝土浇筑时分多次进行,每次浇筑完成后均利用振捣器振实。

[0040]

其中,所述步骤一进行时,先测量两件混凝土梁1之间的实际间距,并根据两件混

凝土梁1之间的实际间距选择相应尺寸的高强度缓冲垫5,然后将高强度缓冲垫5安装于各片底板31和侧板32的两侧面上,使得组装完成的预制托板3的外表面能够与混凝土梁1的底面和侧面水平。

[0041]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1