一种用于单柱盖梁施工的双抱箍支撑体系的制作方法

[0001]

本实用新型属于单柱盖梁技术领域,具体是一种用于单柱盖梁施工的双抱箍支撑体系。

背景技术:

[0002]

在城际轨道交通高架施工时,盖梁施工属于高空作业,作业高度达8m以上。施工时需要对模板支撑及作业平台进行搭设,现有施工的形式主要分为:落地式支架搭设、钢管贝雷支架搭设、抱箍支撑体系。

[0003]

现如今大规模使用的还是落地式支架搭设,但对于地基处理,要求非常之高;钢管贝雷支架则成本较高;抱箍支撑体系施工速度快,无需对地基处理,十分便捷。但是此方法在双柱盖梁中使用较多,单柱盖梁两侧悬挑较多,对抱箍支撑平台的挠度,稳定性都是很大的考验。另一方面,抱箍支撑体系的施工标高控制也较为困难,常用的是在墩柱施工时预留孔洞,穿钢棒定位,这种方式在城市轨交直接面向市民的环境很难实施。

[0004]

此外,因盖梁混凝土浇筑之后,底模及抱箍支撑体系与混凝土模板紧密结合,直接上部传递过来的力,导致其直接拆除十分困难。现有一般的施工方法就是在抱箍与上支撑主梁处安装千斤顶或者砂箱,需要拆除时对上支撑主梁进行卸荷后拆除。但是卸荷后只保证5-10cm的空隙,拆除时难免会磕碰现有盖梁,破坏成品,人员施工也并不便捷,危险性也较大。尤其双抱箍需进行两次卸荷,更为困难。

技术实现要素:

[0005]

针对现有技术存在的技术问题,本实用新型提供一种用于单柱盖梁施工的双抱箍支撑体系,以解决单柱盖梁悬臂段挠度过大和安装标高误差过大的问题。

[0006]

本实用新型提供的一种用于单柱盖梁施工的双抱箍支撑体系,所述支撑体系包括:抱箍组件,包括上抱箍、下抱箍和辅助抱箍;所述上抱箍和下抱箍分别固定在单柱的上部和下部,所述辅助抱箍置于上抱箍的下端;所述辅助抱箍的体积小于上抱箍的体积;

[0007]

支撑组件,置于单柱的两侧;单侧的支撑组件包括上支撑、斜支撑、中支撑和支撑座;所述上支撑置于上抱箍的上端,所述支撑座置于下抱箍的上端,所述上支撑的两侧部分别通过斜支撑与支撑座连接,所述两个斜支撑之间安装中支撑。

[0008]

优选地,所述抱箍组件与支撑组件之间通过连接板及螺栓组件进行连接固定。

[0009]

优选地,所述抱箍组件与单柱之间设有土工布。

[0010]

优选地,所述双抱箍支撑体系的安装方法如下:

[0011]

s1、在地面上,将两个单侧的所述下抱箍、支撑座、斜支撑、上支撑与中支撑分别通过连接板及螺栓组件连接固定,得到两个单侧的支撑组件;

[0012]

s2、将所述辅助抱箍通过螺栓组件连接,连接处的中部采用木方卡住,接着将辅助抱箍进行整体吊装至单柱上,对标高进行复测,若满足要求则拿掉木方,拧紧螺栓组件,若不满足要求则进行调整直至满足要求;

[0013]

s3、将所述上抱箍通过螺栓组件连接,接着将上抱箍进行整体吊装至单柱上,置于所述辅助抱箍的上端,拧紧所述上抱箍的螺栓组件;

[0014]

s4、将步骤1中安装好的两个单侧的支撑组件分两次吊装至单柱上,所述上支撑置于上抱箍的上端,下抱箍通过螺栓组件连接固定。

[0015]

优选地,所述双抱箍支撑体系的拆卸方法如下:

[0016]

s1、将所述辅助抱箍安装至上抱箍下方30-50cm处;

[0017]

s2、取四个倒链,分别两两相对置于盖梁的两侧,相对的两个倒链采用绳件跨盖梁连接,所述倒链的下钩通过高强度绷带与双抱箍支撑体系连接;

[0018]

s3、将所述上抱箍和下抱箍的螺栓松开,将所述双抱箍支撑体系的受力转移至倒链上;

[0019]

s4、操作所述四个倒链,将所述双抱箍支撑体系斜落至辅助抱箍上,将所述双抱箍支撑体系的受力转移至辅助抱箍上;

[0020]

s5、最后采用汽车吊进行拆除。

[0021]

优选地,所述绳件与盖梁之间设有皮垫片。

[0022]

优选地,所述绳件为钢丝绳。

[0023]

相对于现有技术,本实用新型的有益效果为:本实用新型解决了单柱盖梁悬臂段挠度过大的问题和安装标高误差过大的问题;与落地式支架对比,大大减少了工期及费用。此外,本实用新型在拆除中通过两次受力转换,且预留出30-50cm的操作空间后再依次进行拆除,施工便捷性大大提升,解决了用于单柱盖梁底模的双抱箍支撑体系拆除困难,拆除空间狭小,施工风险高的问题。

附图说明

[0024]

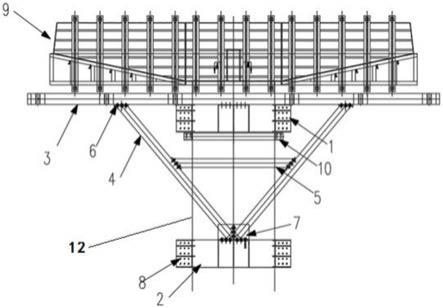

图1是本实用新型实施例的主视图。

[0025]

图2是本实用新型实施例的侧视图。

[0026]

图3是本实用新型实施例中上或下抱箍的结构图。

[0027]

图4是本实用新型实施例中辅助抱箍的结构图。

[0028]

图5是本实用新型实施例中拆卸的实施图。

[0029]

图中,1、上抱箍;2、下抱箍;3、上支撑;4、斜支撑;5、中支撑;6、连接板及普通螺栓;7、支撑座;8、高强螺栓;9、盖梁;10、辅助抱箍;11、木方;12、单柱;13、倒链;14、钢丝绳;15、高强度绷带;16、皮垫片。

具体实施方式

[0030]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

[0031]

图1-5为本实用新型的一种实施方式。

[0032]

如图1-5所示,本实施例所述支撑体系包括:抱箍组件和支撑组件。

[0033]

抱箍组件包括16mm厚钢板制成的上抱箍1,16mm厚钢板制成的下抱箍2和20cm高12mm厚面板制成的辅助抱箍10。上抱箍1和下抱箍2分别固定在单柱12的上部和下部,辅助抱箍10置于上抱箍1的下端。

[0034]

支撑组件置于单柱12的两侧;单侧的支撑组件包括双拼32工字钢制成的上支撑3,两个双拼25槽钢制成的斜支撑4、双拼25槽钢制成的中支撑5和支撑座7;上支撑3置于上抱箍1的上端,支撑座7安装在下抱箍2的上端,上支撑3的两侧部分别通过斜支撑4与支撑座7连接,两个斜支撑4之间安装中支撑5。

[0035]

进一步地,所述抱箍组件与单柱12之间设有白色土工布,以防止钢抱箍锈蚀影响外观,内垫白色土工布,也增大了抱箍与单柱12之间的摩擦力。

[0036]

所述双抱箍支撑体系的安装方法如下:

[0037]

s1、在地面上,将两个单侧的下抱箍2、支撑座7、斜支撑4、上支撑3与中支撑5分别通过连接板及普通螺栓6连接固定,得到两个单侧的支撑组件;

[0038]

s2、将辅助抱箍10通过m27(10.9级)高强螺栓8连接,连接处的中部采用木方11卡住,以预留一定的空间,接着将辅助抱箍10进行整体吊装至单柱12上,对标高进行复测,若满足要求则两侧安排两台施工升降车共4名工人拿掉木方11,拧紧高强螺栓8,若不满足要求则进行调整直至满足要求;

[0039]

s3、将上抱箍1通过高强螺栓8连接,接着将上抱箍1进行整体吊装至单柱12上,置于辅助抱箍10的上端,拧紧高强螺栓8;

[0040]

s4、将步骤1中安装好的两个单侧的支撑组件分两次吊装至单柱12上,上支撑3置于上抱箍1的上端,下抱箍2通过高强螺栓8连接固定。

[0041]

其中,抱箍组件的受力来源于高强螺栓8的紧固力,最后需对紧固力进行全面检查,辅助抱箍10需能承受8.2t的支撑体系总重。

[0042]

所述双抱箍支撑体系的拆卸方法如下:

[0043]

s1、将辅助抱箍10安装至上抱箍下方40cm处;

[0044]

s2、取四个倒链13,分别两两相对置于盖梁9的两侧,相对的两个倒链13采用钢丝绳14跨盖梁连接,倒链13的下钩通过高强度绷带15与双抱箍支撑体系连接;

[0045]

s3、两台施工升降机各带两名工人将上抱箍1和下抱箍2的高强螺栓8松开,将双抱箍支撑体系的受力转移至倒链13上;

[0046]

s4、四名工人同时操作四个倒链13,将双抱箍支撑体系整个斜落至辅助抱箍10上,将双抱箍支撑体系的受力转移至辅助抱箍10上;

[0047]

s5、最后采用汽车吊进行拆除。

[0048]

其中,钢丝绳14与盖梁9之间设有皮垫片16进行保护,防止成品盖梁9受到破坏。

[0049]

其中,辅助抱箍10和四个倒链13需能承受底模及双抱箍支撑体系的总重。

[0050]

本实施例采用双承重抱箍设置,上抱箍1直接接受上支撑3传来的力,上支撑3设置两道斜撑传力至下抱箍2,成为一个稳定的三角结构。为加强悬挑过长的挠度问题,斜撑中间设置中支撑5连接,形成一个超静定结构,大大增加了稳定性问题。安拆时采用一个小型的辅助抱箍10进行辅助施工,以进行临时高度的定位,与落地式支架对比,大大减少了工期及费用。此外,本实施例通过安全的受力转换,且将双抱箍支撑体系临时固定在辅助抱箍10上,腾出40cm的操作空间再进行双抱箍支撑体系及底模的拆除,解决了双抱箍支撑体系拆除困难,拆除空间狭小,施工风险高的问题。

[0051]

以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领

域,均同理在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1