一种减振箱式路基结构的制作方法

[0001]

本实用新型涉及路基工程领域,尤其涉及一种减振箱式路基结构。

背景技术:

[0002]

路基结构是轨道或者路面的基础,为列车或行车运营提供必要条件。路基结构承受轨道或路面的静荷载以及车辆交通的动荷载并将所述荷载传递和扩散至地基深处。

[0003]

车辆行驶于路基结构上时,会产生较大的动力响应和冲击效应,造成路基结构振动,长期作用易使路基结构局部产生疲劳破坏,影响路基结构的抗疲劳寿命,严重时甚至引起共振,影响行车安全;并且列车行驶过程中动力响应过大会产生噪音,污染线路周边环境;另外,路基结构在地质条件不均匀的地基上会产生裂纹或差异性沉降,导致路基结构的稳定性降低并且影响行车舒适性。

技术实现要素:

[0004]

有鉴于此,本实用新型的主要目的在于提供一种路基结构,以解决如何避免路基结构振动和差异性沉降的技术问题。

[0005]

为达到上述目的,本实用新型的技术方案是这样实现的:

[0006]

本实用新型实施例提供一种路基结构,该路基结构包括:底板,用于安装在地基上;顶板,设置于所述底板的上方;支撑件,固定连接所述底板和所述顶板以支撑所述顶板;其中,所述顶板的顶面开设有凹槽,以用于填充填料。

[0007]

进一步地,所述路基结构有多个,相邻两个所述路基结构的所述填料的顶面平滑连接。

[0008]

进一步地,所述顶板的顶面设置有防护墙,所述防护墙与所述凹槽相邻设置,所述防护墙的顶面高于所述填料的顶面。

[0009]

进一步地,所述填料的顶面高于所述顶板的顶面。

[0010]

进一步地,所述凹槽的宽度大于所述底板的宽度。

[0011]

进一步地,所述支撑件包括沿第一方向间隔设置的第一支撑件和第二支撑件,所述第一支撑件和所述第二支撑件均固定连接所述底板和所述顶板;沿所述第一方向,所述顶板的相对两端之间的距离大于所述第一支撑件和所述第二支撑件之间的距离。

[0012]

进一步地,所述顶板沿所述第一方向突出于所述第一支撑件部分的底面为斜面并且该底面与所述第一支撑件的外壁面的夹角为钝角;所述顶板沿所述第一方向突出于所述第二支撑件部分的底面为斜面并且该底面与所述第二支撑件的外壁面的夹角为钝角。

[0013]

进一步地,所述顶板的顶面设置有位于所述凹槽外侧的第一防护墙和第二防护墙,沿第一方向,所述第一防护墙和所述第二防护墙之间的距离大于所述第一支撑件和所述第二支撑件之间的距离。

[0014]

进一步地,所述第一支撑件、所述第二支撑件与所述底板和所述顶板围成空腔。

[0015]

进一步地,所述路基结构为轴对称结构。

[0016]

本实用新型实施例提供的一种路基结构,该路基结构包括底板、顶板和连接所述底板和所述顶板的支撑件,所述顶板的顶面开设有凹槽以用于填充填料。顶板开设凹槽用于填充填料,凹槽的开设保证填料能够有效填充并具有足够的厚度,避免填料过高出顶板的顶面影响路基结构的美观;填料的设置一方面能够使车辆的荷载直接传递至填料,通过填料消耗振动能量,避免车辆移动荷载直接作用于顶板产生动力响应和冲击效应,减小振动和冲击影响,提高路基结构的抗疲劳寿命并且净化噪声环境;另一方面填料能够避免路基结构由于地基地势不均匀导致的差异性沉降带来的有害影响,有助于保证路基结构的平顺性,提高行车舒适性。

附图说明

[0017]

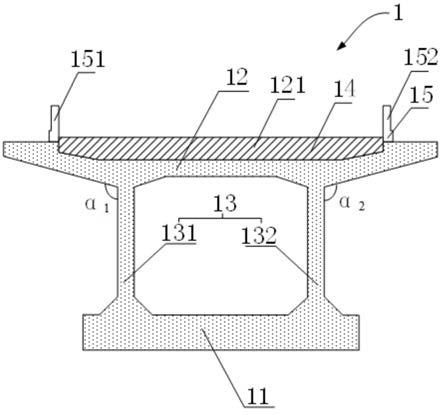

图1为本实用新型实施例提供的一种路基结构的横截面示意图;

[0018]

图2为本实用新型实施例提供的一种路基结构的三维示意图;

[0019]

图3为本实用新型实施例提供的一种铺设无砟轨道的路基结构的横截面示意图;

[0020]

图4为本实用新型实施例提供的一种铺设有砟轨道的路基结构的横截面示意图。

[0021]

附图标记说明:

[0022]

1-路基结构,11-底板,12-顶板,13-支撑件,14-填料,15-防护墙,121-凹槽,131-第一支撑件,132-第二支撑件,151-第一防护墙,152-第二防护墙,16-无砟轨道,17-有砟轨道,161-轨道板基础,162-无砟轨道板,163-无砟轨道钢轨,171-道砟,172-轨枕,173-有砟轨道钢轨。

具体实施方式

[0023]

下面将结合本实用新型实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型的一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

[0024]

在具体实施方式中所描述的各个实施例中的各个具体技术特征,在不矛盾的情况下,可以进行各种组合,例如通过不同的具体技术特征的组合可以形成不同的实施方式,为了避免不必要的重复,本实用新型中各个具体技术特征的各种可能的组合方式不再另行说明。

[0025]

在以下的描述中,所涉及的术语“第一/第二”仅仅是是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一/第二”在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的本实用新型实施例能够以除了在这里图示或描述的以外的顺序实施。

[0026]

应该理解的是,所涉及的方位描述“上方”、“下方”、“顶面”、“底面”均为正常使用状态时的方位。

[0027]

在具体实施例中,路基结构的主要作用是为轨道或者路面铺设及列车或行车运营提供必要条件,并承受轨道及机车车辆或者路面及交通荷载的静荷载和动荷载,同时将荷载向地基深处传递与扩散。路基结构可以直接设置于地基上,也可以与墩柱的顶端连接设置为具有一定高度的结构。路基结构上方可以铺设轨道结构为列车运行提供条件,也可以

铺设路面以供行车在路面上运行。下面以路基结构直接设置于地基上并且路基结构上方铺设轨道结构进行详细说明,可以理解的是,本实用新型的路基结构可以设置于任何承重基础上并且可以在路基结构上铺设路面或者直接供车辆行驶。

[0028]

本实用新型提供一种路基结构1,如图1所示,该路基结构1包括底板11、顶板12和支撑件13。

[0029]

如图1所示,底板11安装在地基上,路基结构1通过底板11与下方的地基稳定连接,底板11尺寸可以根据地基的限制以及路基结构稳定性的需要进行综合设置。顶板12设置于底板11的上方,其顶面用于铺设轨道或铺设路面以供车辆行驶。在底板11和顶板12之间连接有支撑件13,支撑件13的底端固定连接底板11,顶端固定连接顶板12以对顶板12进行稳固支撑。在路基结构1中,顶板12承受的荷载通过支撑件13传递至底板11,继而传递和扩散至地基深处。

[0030]

可选的,底板11、顶板12和支撑间13可以一体成型,结构稳固可靠;并且底板11、顶板12和支撑间13可以采用的内嵌钢筋的混凝土结构,强度高、刚度大,便于快速施工和质量控制。

[0031]

如图1所示,顶板12的顶面开设有凹槽121以用于填充填料14。具体的,顶板12的顶面开设具有一定宽度的凹槽121,该凹槽121沿顶板的长度方向贯穿顶板12,所述宽度指的是图1的左右方向,长度方向指的是图1中垂直于纸面的方向。凹槽121开设的尺寸根据路基结构1强度的限制以及填料14的填充需要进行合理设置。凹槽的设置保证填料具有足够厚度,避免填料高出顶板的顶面的高度过大,保证填料的有效填充和路基结构的美观。凹槽14填充有填料,顶板上方的车辆在行驶过程中,车辆的移动荷载直接传递至填料而不是直接作用于顶板,避免车辆移动荷载直接作用于顶板产生动力响应和冲击效应带来的不利影响,提高了结构寿命,降低了振动噪音,同时顶板凹槽中填充填料还可避免路基结构由于地基地势不均匀导致的差异沉降带来的有害影响,使路基结构具有更好的适应性,保证了路基结构顶面的平顺性。

[0032]

可选的,根据列车动力响应振动试验,针对不同填料的参数进行试验测试,分析不同填料14的设置与列车振动响应传递之间的变化规律,合理选取填料14的类型和厚度,进而确定顶板12开设的凹槽的深度。填料14可以采用a组填料,填充厚度可以为0.7m,凹槽深度可以设置为0.5m。可以理解的是,填料还可以采用任何级配碎石掺水泥材料或其他减振材料,只要填料能够起到减震降噪的作用,铺设过程易于控制并且铺设后满足行车要求。

[0033]

本实用新型实施例提供的路基结构,在顶板开设凹槽用于填充填料,避免填料过高出顶板的顶面,保证填料的有效填充和路基结构的美观;顶板的上方设置填料,一方面保证车辆的荷载直接作用于填料,避免车辆移动荷载直接作用于顶板产生动力响应和冲击效应,保证通过填料消耗振动能量,提高路基结构的抗疲劳寿命,净化噪声环境;另一方面填料在铺设过程中能够避免路基结构差异性沉降带来的有害影响,有助于保证路基结构稳定性和平顺性,提高行车安全性和舒适性。

[0034]

在一些实施例中,如图2所示,路基结构1有多个,相邻两个路基结构1的填料14的顶面平滑连接。具体的,路基结构1有多个,多个路基结构为相同结构并且沿着路基结构的长度方向拼接,所述长度方向指的是路基结构1尺寸最大的方向。多个路基结构1设置于地基上并且拼接形成一条具有一定长度的线路以供车辆在该线路上运行。由于路基结构铺设

于地基上,地基地势不均匀会导致设置于地基上的各个路基结构之间发生差异性沉降,从而导致相邻路基结构之间的顶面不平整,影响行车行驶的稳定性,车辆不稳定行驶又反过来影响路基结构的稳定性。在顶板的凹槽中设置填料14,通过方便的将填料14顶面抹平,有利于使相邻路基结构的顶面平滑连接,保证了相邻两个路基结构之间的顶面平顺性,提高了行车舒适性。

[0035]

可选的,多个路基结构的拼装连接可以采用现浇方式施工,也可以采用预制方式施工。采用现浇方式施工时,首先依据配筋方案绑扎钢筋,制作模板,采用模板对路基结构进行支撑,沿路基线路方向对路基结构分节段浇筑施工,浇筑过程中严格控制凝固时间和施工温度,保证路基结构的强度满足要求;采用预制拼装时,预先制备多个路基结构,沿路基线路方向依次将相邻的两个路基结构吊装连接。

[0036]

在一些实施例中,如图1所示,顶板12的顶面设置有防护墙15,防护墙15与凹槽121相邻设置。具体的,顶板12的顶面开设凹槽121并且在位于凹槽121旁的顶板12的顶面设置防护墙15,防护墙15设置于凹槽14的两侧并沿凹槽的长度方向延伸。防护墙15的顶面高于填料14的顶面,避免填料14在填充于凹槽121的过程中向凹槽121的宽度方向溢出,防护墙15对填料14进行挡护,方便填料的填充并且能够对填充后的填料进行保护;另外,防护墙的顶面高度可以高于路基结构上的轨道结构的高度,防止轨道结构的道砟滚落到填料外侧,保护防护墙外的顶板顶面整洁以便于安设线路标志或行人通行。

[0037]

进一步地,如图1所示,填料14的顶面高于顶板12的顶面。具体的,填料14填充于顶板顶面开设的凹槽121中并且填料填充深度高于凹槽121的开设深度,这样设置,增加填料的深度,有助于增强填料的减震降噪效果,同时增大路基结构的差异性沉降范围。

[0038]

在一些实施例中,如图1所示,凹槽121的宽度大于底板11的宽度。凹槽121的宽度较大,保证了填充于凹槽中填料的宽度较大,有利于增大填料的顶面面积,进而保证具有足够面积供轨道或者路面铺设,有利于增加道路运行量;另外,较小的底板宽度有利于减小地基使用范围,减小地基的占用面积,降低工程整体造价成本。

[0039]

在一些实施例中,如图1所示,支撑件13包括沿第一方向间隔设置的第一支撑件131和第二支撑件132,第一支撑件131和第二支撑件132均固定连接底板11和顶板12。所述第一方向指的是图1中的左右方向。将支撑件13设置为左边的第一支撑件131和右边的支撑件132结构,有利于减小支撑件13的实体总宽度,减小支撑件总重量,同时不影响支撑件13对顶板12的支撑作用,在保证支撑作用的同时能够有效减小路基结构的自重,降低对地基的荷载。

[0040]

沿所述第一方向,顶板12的相对两端之间的距离大于第一支撑件131和第二支撑件132之间的距离。具体的,顶板12设置于第一支撑件131和第二支撑件132的顶端并向第一支撑件131和第二支撑件132外侧延伸形成悬臂结构,位于第一支撑件和第二支撑件外侧的顶板结构,有助于防止路基中心部位在受压时向外发生挤动与变形;另外,顶板的宽度较大,在有限的支撑件宽度的基础上增大了路基结构顶面的面积,增加了填料上方的车辆运行量以及同时增加了外侧顶板顶面的行人运行量,总体上增加了交通量。

[0041]

进一步地,顶板12沿所述第一方向突出于第一支撑件131部分的底面为斜面并且该底面与第一支撑件131的外壁面之间的夹角为钝角。具体的,顶板12向左方向突出于第一支撑件131的部分为第一翼板,第一翼板与第一支撑件131的外壁面之间的夹角为钝角,所

述夹角如图1中α1所示。第一翼板的底面相对于支撑件向上倾斜,填料14和顶板12的中部承受的车辆的移动荷载能够受到翼板的侧向支撑,有利于增强填料14和顶板12的承载能力;并且位于翼板上部的载荷,例如,车站设备或行人,能够分散为向内的水平力,减小竖向作用力,增强了翼板的支撑能力。另外,浇筑或预制过程中,翼板底面与第一支撑件的外壁面钝角的设置,有利于消除顶板和支撑件之间的加工死角,方便施工。

[0042]

同样的,顶板12沿所述第一方向突出于第二支撑件132部分的底面为斜面并且该底面与第二支撑件132的外壁面之间的夹角为钝角,所示夹角如图1中α2所示。这样设置,有利于增强填料和顶板的承载能力,以及在浇筑或预制过程中方便顶板和支撑件的施工。

[0043]

在一些实施例中,如图1所示,顶板12的顶面设置有位于凹槽14外侧的第一防护墙151和第二防护墙152,具体的,第一防护墙151和第二防护墙152分别设置于凹槽14外侧的顶板12的顶面,对内侧的填料114和轨道结构起到挡护作用。沿所述第一方向,第一防护墙151和第二防护墙152之间的距离大于第一支撑件131和第二支撑件132之间的距离。第一防护墙151和第二防护墙152之间的距离较大保证了凹槽121和填料14能够设置较大的宽度,使得填料能够较大面积的铺设以起到减震降噪的效果,并且能够有效保证填料上车辆的通行量。

[0044]

在一些实施例中,第一支撑件131、第二支撑件132与底板11和顶板12围成空腔。具体的,这种具有空腔的箱式路基结构,大大减小了路基结构自身重量,减小了对地基的静荷载,有利于减小地基加固范围;而且这种箱式路基结构的整体刚度大,具有良好的抗弯和抗扭特性,其中,顶板12和底板11为路基结构提供抗弯能力,第一支撑件131和第二支撑件132能够承受路基结构的弯曲剪应力以及扭转剪应力,保证箱式路基结构不仅具有自重轻,减小地基加固范围的优点,而且在施工和使用过程中具有良好的稳定性。

[0045]

在一些实施例中,路基结构为轴对称结构。具体的,路基结构为对称结构,增强了路基结构的受力对称性,从而增强了路基结构的稳定性。同样的,路基结构下方的地基受力均匀对称,保证了地基的稳定性。

[0046]

为了对本实用新型的路基结构进行更清楚的说明,现给出本实用新型的路基结构的施工步骤,可以理解的是,施工步骤仅用于对本实用新型的路基结构进行解释,不用于对路基结构进行限定。

[0047]

步骤1:填料试验设计。通过列车动力响应振动试验,针对不同的填料的参数进行试验测试,分析不同填料与列车振动响应传递之间的变化规律,合理选取填料组别、厚度和压实标准,进而确定顶板的顶面开设凹槽的深度,例如,填料14可以采用a组填料,填料14厚度为0.7m,顶板12的顶面开设凹槽14的深度为0.5m。

[0048]

步骤2:路基主体结构设计。所述路基主体结构指的是不包括填料的路基结构部分,路基主体结构采用箱式路基结构,通过极限状态法对箱式路基结构进行截面尺寸设计和结构配筋设置。路基结构的截面尺寸可以设置为:顶板12宽度为12.6m,中部厚度为1m,凹槽121深度为0.5m,凹槽121宽度为9.5m,顶板12的底面与支撑件13的外壁面为斜面,斜面的斜率为可以为1:4;第一支撑件131和第二支撑件132的宽度均采用0.6m,距离采用6.0m;底板12宽度采用8m、厚度采用0.8m。在承载力极限状态满足的前提下,控制结构变形、裂缝宽度和最小配筋率,合理配置受力钢筋和构造钢筋直径和间距,保证路基结构在正常使用的极限状态满足受力稳定性要求。

[0049]

步骤3:地基施工。对建设施工场地的地基进行加固处理,使其满足地基承载力、沉降和稳定性要求。

[0050]

步骤4:路基主体结构施工。采用现浇或预制方式将底板11、顶板12和支撑件13围成的箱式结构设置于地基上,该结构的强度达到要求后,在顶板12的凹槽121两侧浇筑第一防护墙151和第二防护墙152,施工完成后,对路基主体结构进行相关检测。

[0051]

步骤5:填料填筑施工。在凹槽121中分层填筑填料14,并逐层压实,确保填料14压实均匀并且厚度和压实标准满足结构设计和减振要求。

[0052]

步骤6:路基结构上方的轨道结构铺设施工。填料填筑压实完成后可以在填料上方直接铺设轨道结构,所述轨道结构可以为无砟轨道,也可以为有砟轨道。示例性地,如图3所示,在路基结构上方铺设无砟轨道16,具体的,在填料14上方依次进行轨道板基础161和无砟轨道板162的施工,继而进行无砟轨道钢轨163的施工;如图4所示,在路基结构上方铺设有砟轨道17,具体的,在填料14上方铺设道砟171,再依次进行轨枕172和有砟轨道钢轨173的施工。

[0053]

以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1