地面加工机和用于使地面加工机磨损优化地运行的方法与流程

地面加工机和用于使地面加工机磨损优化地运行的方法

1.分案申请

2.本技术为分案申请,原案申请的申请号为201610537714.5,申请日为2016年7月8日,发明名称为“地面加工机和用于使地面加工机磨损优化地运行的方法”。

技术领域

3.在借助铣削机拆除道路时以及在借助露天采矿机同样地通过铣削方式开采矿层时,使用的地面加工工具以及在此尤其是铣削机凿子经受连续的磨损过程。如果工具达到确定的磨损状态,就需要更换,因为否则进一步的处理就失去效率(效率系数)。

背景技术:

4.凿子和凿子保持部的磨损状态可通过机械驾驶员的可视化的控制来判断。对此,凿子保持部的磨损状态通常通过所谓的磨损标记判断。凿子的磨损状态通过长度磨损和磨损图像的旋转对称来判断。

5.对凿子和保持部的磨损状态的控制非常耗时并且由于在该时间期间不能进行生产,因此是没有产量的。整个过程被干扰并进而额外地减小了地面加工机的可使用性。因此有利的是,预期的检查时间间隔非常长或对作业进程进行优化,进而所需的控制次数很少或该控制发生在对于机械运行有利的时间点。

6.而且对地面加工工具,即,凿子以及必要时所属的凿子保持部的更换需要很多时间,在该期间不能使用地面加工机。额外地产生用于需要替换的工具的成本。因此,对地面加工工具的保存在地面加工机的运行中是大的成本因子。

7.地面加工工具的磨损主要被待加工的地基的材料特性和地面加工机运行所采用的机械参数影响。机械驾驶员尝试设定机械参数,使得保持经济的预定参数,例如在预先给定的或尽可能短的时间中对确定的面的加工,对此不会使地面加工机受到比所需更大的负荷。但是该设定是主观的并且主要根据各个机械驾驶员的经验。通常地,选择设定获得高的作业效率的机械参数,但是没有足够地考虑地面加工工具的磨损。这导致地面加工工具的提前磨损并必须更换。而且会发生,机械参数的不同的设定组合导致相应的作业效率,但是明显不同的磨损情况。

8.在作业期间,待加工的地基的材料特性会变化。例如在矿业中会发生,在驶过待剥蚀的原料显露部时原材料的硬度突然提高(硬点)。此时在工具上出现加剧的磨损。

9.由de 10 2008 045 470 a1已知用于确定铣削机的地面加工工具(凿子和凿子保持部)的磨损量的方法。对此获取地面加工工具的至少一个点在空间中的位置。然后将该测量结果与参考值比较,以获取工具的磨损量。为了执行该方法优选设置无接触式作业的测量系统,该测量系统在恶劣的环境条件下在铣削滚筒的区域中可靠地作业并且可通过该测量系统进行自动化的磨损确定。该方法使得能够自动化地识别地面加工工具的磨损状态,从而地面加工工具可在达到磨损极限的情况下被更换,但是对磨损速度本身没有影响。

10.de 10 2014 015 661 a1描述了例如在筑路中用于地面加工的铣削机。可移动的

铣削机具有转子,转子具有安装在其上的铣削工具。转子的作业高度和进而铣削深度、转子的转速以及行驶速度是可调节的。此外,可调节测量机构与转子的距离,并且还可影响铣削材料的粉碎度。为铣削机分配不同的用于确定地面特性(例如密度、材料厚度或证实地下存在的物体)、行驶速度、转子的作业高度、转子的转速或测量机构的取向的传感器。基于传感器信号可控制铣削机,使得避免转子与在地面下的物体相撞并由此损坏转子。此外,可根据地面密度或材料密度控制铣削机,使得实现剥蚀的材料的期望的混合关系。铣削机的速度和转子的转速根据地面特性来设定,使得通过有效的方式以所需的分层或粒度切割材料。由此,在高密度的材料中可降低行驶速度和/或转子的转速,以实现所需的分层。在此不利的是,在设定机械参数时没有考虑转子或安装在其上的铣削工具的磨损。获得高效切割功率的机械参数由此会导致高度磨损以及相应短的更换间隔时间和与其相关的高成本。

技术实现要素:

11.本发明的目的是提供一种地面加工机和用于使这种地面加工机运行的方法,它们经济地实现了优化的加工过程。

12.该目的通过用于使地面加工机、尤其铣路机、露天采矿机等磨损优化地运行的方法得以实现,其中,在处理装置中获取待剥蚀的材料的至少一个材料特性,并且其中,根据至少一个材料特性测定地面加工机的机械参数组的至少一个机械参数作为理论机械参数以用于调节磨损优化的运行。地面加工机的地面加工工具的磨损速度基本上取决于两个因素。一个是待剥蚀的材料的材料特性,另一个是现有的使地面加工机运行的机械参数。材料特性通过待加工的材料预先给定,而根据本发明机械参数设定成,使得地面加工机以尽可能小的磨损或以预先给定或允许的对地面加工工具的磨损速度运行。对此相应合适的机械参数取决于现有的材料特性。因此规定,材料特性通过处理装置获取并且在测定至少一个理论机械参数时被考虑。材料特性的获取在本发明的意义中意味着,该材料特性例如被输入或通过相应的信号线输送给处理装置,或将用于确定材料特性的数据输入或输送给处理装置。对磨损有影响的不同的机械参数以有利的方式总结在机械参数组中,借助机械参数组使地面加工机运行。根据现有的材料特性为机械参数组的一个或多个机械参数设置相应不同的理论值,该理论值在现有的材料特性中引起地面加工工具的很小的或预先给定的磨损速度。由此,本发明实现了地面加工机的磨损优化的运行,通过该运行使得用于检验和更换加工工具的维护成本保持得很低。可延长用于控制地面加工工具的磨损状态的检验周期。地面加工工具所必需的更换次数更少,这使得维护间隔时间延长并且替换件成本更低。此外,如此影响磨损,使得可在有利的时间点、例如在地面加工机本来规定停机期间对地面加工工具进行维护或更换。由此可将中断成本保持得很小。

13.地面加工机的经济的运行(其不仅考虑磨损和维护成本也考虑由地面加工机所实施的作业和达到的生产规模)可通过以下方式实现,除了磨损,还优化地面加工机的作业效率。该机械参数例如可设定成在地面加工工具的磨损尽可能小的情况下实现尽可能高的作业效率。

14.有利地可规定,优选在运行过程期间为操作人员提供、尤其显示至少一个理论机械参数或其计算,或在作用到地面加工机上的控制单元中进行处理,以设定或预先给定至少一个理论机械参数。由此,例如在铣削过程期间可为操作人员在选择机械参数时显示可

能的优化潜力。对此建议操作人员在铣削过程期间改变一个或多个机械参数、例如铣削滚筒转速。这可通过直接显示待设定的值或通过显示机械参数的调节方向、例如通过显示相应的箭头来进行。操作人员此时可通过存在的输入器件将相应的理论机械参数输入控制单元中。此外可规定,将测定的理论机械参数直接传递给地面加工机的控制单元并且由该控制单元设定。

15.有利地可规定,操作人员在地面加工机的作业过程开始之前或在作业过程期间将待剥蚀的材料的至少一个材料特性和一个或多个预先给定机械参数和/或工作参数输入处理装置中,它们在测定理论机械参数或计算理论机械参数时被考虑。机械参数或工作参数的预先给定使得能够考虑经济的、应通过地面加工机的作业实现的预先给定。因此,例如可给出进给速度作为预先给定机械参数。在考虑输入的材料特性的情况下,此时调整机械参数组的其他机械参数,使得进行磨损优化的运行。同样可能的是,例如给出要求的作业效率作为工作参数,之后对此测定能在地面加工工具的尽可能小的磨损的情况下实现该作业效率的机械参数。

16.关于机械参数,地面加工工具的磨损主要通过铣削深度、进给速度和铣削滚筒转速以及与之关联的并且传递到铣削滚筒上的机械参数马达功率和转矩来影响。因此可规定,机械参数组至少包括铣削深度和/或进给速度和/或铣削滚筒转速和/或马达功率和/或转矩。

17.主要影响地面加工机的磨损的材料特性可通过以下方式考虑,作为材料特性确定磨蚀性和/或硬度和/或材料类型和/或材料组成成分和/或温度和/或层构造。作为可能的材料类型例如可考虑如沥青或混凝土这样的说明和其已知的材料特性。

18.对地面加工机的运行有其他的要求,以例如遵循经济或时间上的规定。由此得到的机械参数通常与导致尽可能小的磨损的规定相矛盾。为了还遵循这些规定,可规定,作为工作参数使用在待加工的材料上的有计划的改变、例如铣削路径、铣削效率、铣削作业和/或作业时间。作为铣削作业例如可预先给定待剥蚀的材料的量或铣削体积。这在此可引起所需的铣削路径和铣削深度。作为铣削效率可预先给定每个时间单位的作业,例如每个时间单位上的待加工的量、每个时间单位上的待加工的材料体积或每个时间单位上的待加工的面积或距离。作业时间可包括直至何时必须结束预先给定的作业。该作业时间还可给出什么时候是对更换地面加工工具有利的时间点,例如在结尾或地面加工机的有计划的停机时间时。然后可设定机械参数,使得在该时间点之前无需更换地面加工工具,由此可避免额外的停机时间。通过考虑工作参数、材料特性和必要时预先给定的机械参数可设定其余的机械参数,使得在地面加工工具尽可能小的磨损或尽可能低的维护成本的情况下实现地面加工机的经济的运行。

19.根据本发明的一个优选的设计变型方案可规定,由至少一个材料特性和/或由机械参数组的至少一个机械参数和/或由至少一个地面加工工具(尤其是凿子和/或凿子保持部)的磨损状态的变化形成至少一个特征值,该特征值表示在通过地面加工机的进行的铣削作业而引起的地面加工工具的磨损与进行的铣削作业之间的关系,并且确定至少一个理论机械参数,使得特征值为尽可能小的值。在通过机械参数组的机械参数运行地面加工机时,根据现有的材料特性为每个实施的铣削作业实现确定的磨损。该磨损可由材料特性和现有的机械参数确定,或例如通过可视化控制地面加工工具来直接测定。特征值可例如与

机械参数或机械参数组和材料特性相关地存储在数据库中。对于现有的材料特性可选择分配有最小特征值的机械参数或机械参数组。如果根据由操作人员设定的预先给定机械参数或工作参数来预先给定机械参数组的确定的机械参数并因此不会关于磨损进行优化,那么可从其余的可调节性方案中选择并设定具有最小特征值的机械参数组。

20.例如通过可视化控制来对磨损状态的变化进行确定额外地得到可行性方案,即,可为相应现有的材料数据和用于执行铣削作业的机械参数测定其他的特征值,并加入数据库。因此提供了一种学习的系统,该系统例如可为了至此为止未考虑的材料特性和机械参数设定而将特征值提供给对机械参数的未来优化。

21.代替所述的特征值也可使用其倒数,其中,机械参数此时优化到尽可能大的值。

22.有利地可规定,由地面加工机的控制单元输出所进行的铣削作业或由操作人员输入到处理装置中。因此,例如在确定特征值时可考虑所进行的铣削作业。

23.对地面加工工具的磨损状态的确定可以不同的方式进行。例如可规定,通过无接触式的测量方法测定磨损状态的变化。此外可考虑,在更换至少一个地面加工工具时确定磨损状态。也可行的是,从至少一个地面加工工具所需的更换间隔时间中或从每个更换间隔时间需要更换的地面加工工具(尤其是凿子)的数量中推断出磨损状态。对此,尤其无接触式的测量方法实现了快速地确定磨损状态而没有地面加工机的长时间停机。与此相对,可成本有利地实施可替代的变型方案。

24.根据本发明的一个可行的实施方式可规定,获取至少一个地面加工工具、尤其是凿子和/或凿子保持部的当前的磨损状态,从而从当前的磨损状态中测定直至达到预先给定的磨损极限的剩余磨损量,并且在测定至少一个理论机械参数时考虑该剩余磨损量。机械参数例如可通过以下方式设计,在用于更换地面加工工具的有利的时间点、例如在结尾时、在地面加工机的本来就计划的停机时间时或在执行的作业结束时达到磨损极限。对此可有利的是,减小地面加工机的铣削效率而无需提前更换地面加工工具。但是也可有利的是,提高铣削效率并进而提高磨损,由此在同时提高作业效率的情况下实现对于更换地面加工工具有利的时间间隔。有利地,为了确定合适的机械参数可使用所述的作为在磨损与进行的铣削作业之间的关系的特征值。在剩余磨损量已知的情况下,可在考虑材料特性的情况下选择特征值,根据该特征值进行预先给定的铣削作业,使得在结束铣削作业之后达到地面加工工具的磨损极限。为了执行铣削作业此时可在地面加工机上设定对应特征值的机械参数。

25.可通过以下方式简单而实时地确定待加工的地基的材料特性,在地面加工机运行期间根据机械参数、尤其是铣削深度和/或进给速度和/或铣削滚筒转速和/或当前在地面加工工具上的转矩和/或由驱动马达当前输出的功率测定材料特性。该机械参数推断出材料特性、尤其是待加工的地基的磨蚀性或硬度。转速、转矩和输出的功率可直接从驱动马达的电子马达控制器(ecu)中得到。通过机械控制器提供前两个参数。可通过以下方式改进对材料特性的确定,即,除了机械参数也一起考虑地面加工工具的磨损,该磨损出现在借助现有的机械参数在待确定的材料上进行铣削作业期间。

26.可通过以下方式简单地获取材料特性,即,操作人员可从不同的地基类别的列表中选择对当前待加工的地基合适的一个或多个地基类别,并且为该地基类别分配材料特性,和/或操作人员可直接预先给定材料特性。由此,机械操作者可在考虑其丰富经验的情

况下简单地立即判断地基并且进行相应的选择。

27.根据本发明的一个可替代的设计方案可规定,从至少一个地面加工工具(尤其凿子和/或凿子保持部)的磨损状态的变化中测定至少一个材料特性。对此,可借助无接触式的测量方法或通过手动的监控来确定磨损状态的变化。

28.有利地可对此规定,为了确定材料特性考虑至少一个工作参数。由工作参数、例如进行的铣削作业和与其关联的磨损状态的变化可简单地确定地基的材料特性。

29.根据本发明的另一设计方案可规定,借助至少一个传感器、尤其借助雷达或超声波确定材料特性,和/或将传感器安装在地面加工机上。对此可使用不同的传感器,以能够确定地基的不同的特性。借助超声波和雷达也可确定处于更深的材料的材料特性,并且在选择机械参数时考虑该材料特性。

30.通过以下方式可进一步降低地面加工工具的磨损,即,在作业区域内部局部对应地确定待剥蚀材料的材料特性,并且根据在作业区域内部的位置和在此现有的材料特性测定至少一个理论机械参数。因此可使机械参数与局部现有的材料特性相匹配,使得地面加工机即使在更换的地基的情况下也可磨损优化地运行。

31.优选地可规定,为处理装置分配至少一个计算单元和存储单元,在存储单元中存储至少一个材料特性和/或至少一个工作参数和/或至少一个预先给定机械参数,在存储单元中存储综合特征曲线或函数关系以用于由至少一个材料特性和/或由至少一个工作参数和/或由至少一个预先给定机械参数和/或由至少一个机械参数测定至少一个理论机械参数,并且计算单元借助综合特征曲线或函数关系确定至少一个理论机械参数。地面加工工具的磨损取决于待优化的机械参数、预先给定机械参数、材料特性和工作参数。该关系可存储在例如以数据库形式的综合特征曲线或函数关系中。例如通过要求尽可能低的磨损或“理论磨损”预先给定磨损,使得如前所述的那样实现对地面加工工具有利的更换时间点。由此,可在工作参数和期望机械参数已知的情况下借助综合特征曲线或函数关系测定存在要求的磨损情况的理论机械参数。该方法可以有利的方式并且以很少的费用作为软件方案应用在存在的机械控制器的现有的处理装置中。

32.本发明的关于地面加工机的目的通过以下方式实现,在存储单元中可存储至少一个材料特性,在存储单元中存储至少一个综合特征曲线和/或至少一个函数,其中,综合特征曲线或函数说明在地面加工工具的磨损和至少一个材料特性和至少一个机械参数之间的关系,并且计算单元设计成,根据综合特征曲线和/或函数以及材料特性测定至少一个理论机械参数,在其中存在地面加工工具的尽可能低的或预先给定的磨损。这样设计的地面加工机使得能够测定使地面加工工具经受尽可能低的或预先给定的磨损的理论机械参数。对此根据待剥蚀的材料的现有的材料特性借助综合特征曲线或函数确定一个或多个机械参数,使得存在期望的磨损情况。

33.根据本发明的一个优选的实施方式可规定,在存储单元中可存储至少一个预先给定机械参数,该至少一个综合特征曲线或函数额外地说明地面加工工具的磨损与预先给定机械参数的关系,并且计算单元在测定理论机械参数时考虑预先给定机械参数。预先给定机械参数可通过地面加工机的操作人员预先给定。综合特征曲线或函数此时表示在至少一个材料特性、一个或多个待优化的机械参数、预先给定机械参数和磨损情况之间的关系。为此,待优化的机械参数作为可变的变量在一个或多个预先给定机械参数保持不变的情况下

变化,使得实现地面加工工具的尽可能低的或预先给定的磨损。

34.可通过以下方式进一步改进地面加工机的作业过程,即,在存储单元中可存储工作参数,至少一个综合特征曲线和/或函数额外地说明地面加工工具的磨损与工作参数的关系,并且计算单元在测定理论机械参数时考虑工作参数。

35.对此可有利地规定,作为工作参数可存储待加工的材料的有计划的改变,例如铣削路径、铣削体积、铣削功率、铣削作业和/或作业时间。通过一个或多个工作参数可在选择理论机械参数时一起考虑用于运行地面加工装置的经济的预先给定值。因此通过预先给定工作参数限制了可能的理论机械参数的选择范围,从而由工作参数实现预先规定值。

36.理论机械参数通过处理装置确定。为了能在地面加工装置上设定理论机械参数可规定,处理装置与控制单元连接,并且处理装置设计成,将理论机械参数传递给控制单元;和/或将处理装置与显示单元连接,并且将处理装置设计成,通过显示单元显示理论机械参数或理论机械参数的计算。显示的理论机械参数此时可由操作人员输入控制装置中。控制装置接下来将机械参数调节为理论机械参数。

37.为了通过操作人员输入材料特性、预先给定机械参数或工作参数可规定,为处理装置间接地或直接地分配输入装置。例如通过连接的控制单元进行输入,从而可使用本来存在的并且为控制单元分配的输入装置。

38.为了使处理装置能获得用于确定理论机械参数所需的数据可规定,处理装置对此设计成,由控制单元接收实际机械参数和/或预先给定机械参数和/或材料特性。因此,本来存在于控制单元的数据、例如实际机械参数以及传送给控制单元的数据可进一步传递给处理装置。

39.对优化机械参数来说重要的是对待加工的地基的材料特性的认识。通过以下方式可在没有额外费用的情况下获取材料特性,即,将处理装置和/或控制单元对此设计成,在地面加工机运行期间根据机械参数、尤其铣削深度和/或进给速度和/或铣削滚筒转速和/或当前存在于地面加工工具处的转矩和/或由驱动马达当前输出的功率来测定材料特性。对此可将例如铣削深度、机械进给、铣削滚筒的转速、存在于地面加工工具处的转矩和/或由驱动马达当前输出的功率输送给处理装置或控制单元。然后,处理或控制装置可从该机械参数中推断出材料特性,尤其是待加工的地基的磨蚀性或硬度。转速、转矩和输出的功率可直接从驱动马达的电子马达控制器(ecu)获取。铣削深度和机械进给存在于地面加工机的控制单元中或可输入控制单元中。通过以下方式可改进对材料特性的确定,即,除了机械参数也一起考虑地面加工工具的磨损,例如在利用现有的机械参数在待确定的材料上进行铣削作业期间出现的磨损。

40.处理装置可分配给地面加工机或单独的系统单元。单独的系统单元例如可通过无线连接与一个或多个地面加工机连接,并为地面加工机预先给定理论机械参数。

附图说明

41.下面根据在附图中示出的实施例详细阐述本发明。其中:

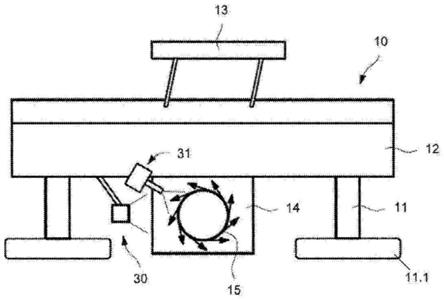

42.图1示出了铣削机的示意性的视图和侧视图;

43.图2示出了具有示例性的基于三角测量法原理的测量装置的根据图1的铣削机的铣削滚筒;

44.图3示出了具有存储单元和计算单元的处理装置的示意性的视图;

45.图4示出了用于测定对地面加工机的磨损优化的运行合适的参数的流程图;以及

46.图5示出了具有两个铣削机的作业状况的原理图。

具体实施方式

47.在图1中象征性地示出了铣削机10,例如露天采矿机、铣路机等,在其中,机架12通过可经由升降柱11进行高度调节的与机架12连接的四个行驶机构11.1、例如链传动机构支承。铣路机10可由操纵台13操作。铣削滚筒15布置在铣削滚筒外罩14中。

48.在示出的实施方式中,铣削机10提供了对在图2中所示的凿子20和凿子保持部22的磨损状态无接触式测量的可行性方案。对此,为铣削滚筒15分配光源30和摄像机31。

49.在使用时,机架12以预先规定的进给速度在待加工的地基上运动。对此,布置在能够转动的铣削滚筒15上的凿子20剥蚀地基。铣削滚筒15的高度位置以及转速可调节。

50.在图2中更清楚地示出了铣削滚筒15。在铣削滚筒15的铣削筒15.1的表面上固定多个凿子保持部22。在每个凿子保持部22中保持着凿子20。凿子20具有由硬质材料、尤其由硬金属制成的凿子尖21。在所示示例中,凿子保持部22直接焊接到铣削滚筒15上。但是也可考虑使用更换式保持系统。对此,将基础件焊接到铣削滚筒15上,之后在基础件中可松脱地固定凿子保持部22。

51.地面加工工具(在所示的实施例中为凿子20和凿子保持部22)的磨损速度基本上通过在图3中所示的两个因子组确定:

52.1.铣削机10的机械参数18.1、18.2、18.3、18.4,例如

53.a.铣削深度

54.b.进给速度

55.c.铣削滚筒转速

56.d.马达功率

57.e.转矩

58.2.待剥蚀的地基的材料特性61,例如

59.a.磨损性能

60.b.硬度

61.c.材料类型(例如,沥青、混凝土等)

62.d.材料组成成分

63.e.温度

64.通过选择可调整的机械参数18.1、18.2、18.3、18.4可在给定材料特性61的情况下影响地面加工工具的磨损性能。在此基础上,根据本发明提供一种专业系统,其用于在选择合适的机械参数18.1、18.2、18.3、18.4时辅助机械操作者以优化地面加工工具的磨损。

65.如果出现地面加工工具的磨损,那么地面加工机必然进行了一定的铣削作业。该铣削作业可被测量,即,例如作为经铣削的质量(铣削量)、作为铣削体积和/或作为经铣削的路径等。对所进行的铣削作业的测定可尤其直接在铣削加工机上进行。

66.对铣削机的控制通过控制单元19来进行。机械操作者可通过该控制单元影响或直接设定当前的机械参数18.1、18.2、18.3、18.4。

67.为了求得对地面加工机的磨损优化的运行合适的、同样在图3中示出的理论机械参数71.1、71.2、71.3、71.4,必须已知材料特性61。该材料特性可间接获取。例如可在待铣削的区域提取并评估试样(例如试钻探)。如果待加工的地基例如是交通路线,那么可能会调取在交通区的建造过程期间存储的数据(例如,建造的垫底层的特性)。

68.也可考虑使用现有的矿业分类。对于矿业确定一般的硬度/磨蚀性类别(例如确定“硬的、非磨蚀性”、“中等、非磨蚀性”、“软的、磨蚀性”等)。从这些类别中可选出对规划的行驶路径合适的类别。在此,可在地面加工机的存储器中存储具有相应数据的地图。如果地面加工机额外地具有用于确定其位置的装置(例如gnss或gps),那么可依据存储的地图根据该位置确定当前的材料特性61。

69.材料特性61也可通过评估机械参数18.1、18.2、18.3、18.4测定,因为材料特性61与机械数据直接相关。因此,例如在相同的铣削深度、铣削滚筒转速和进给速度的情况下,硬的材料比软的材料需要更高的马达功率和更高的转矩。

70.用于确定材料特性61的另一可行性方案是,机械驾驶员对材料特征值进行估算。对此材料特征值可有利地划分成类别。例如可规定如“硬的/非磨蚀性”或“软的/非磨蚀性”。有利地,为机械驾驶员例如在显示器上显示类别以进行选择。机械驾驶员可给出限定材料特性61的其他地面参数。因此,材料类型、例如混凝土或沥青等可由机械驾驶员给出。然后为材料类型分配对应的材料特性61。材料特性61可通过给出的其他参数、例如地面温度或环境温度近似地确定。而且可通过机械驾驶员给出层构造,例如2cm厚的覆盖层、8cm厚的连接层(binderschicht)以及可能的这些层的组分。

71.材料特性61也可由地面加工工具的目前的磨损求出。对此,借助如在图1和图2中以无接触式测量系统形式的磨损扫描仪(由摄像机31和光源30构成)确定磨损情况。磨损扫描仪优选测定至少一个凿子20的轮廓。通过两次测量之间的轮廓比较可确定磨损情况并由此测定材料特性61。对此,例如可测定凿子20相对于初始长度或初始体积的长度变化或体积变化、或在两个磨损状态之间的长度变化或体积变化。优选地,在由到目前为止的磨损确定材料特性61时,考虑由地面加工机所实施并且导致磨损的作业。

72.用于确定到目前为止的磨损情况和由此所得到的材料特性61的另一可行性方案是,例如通过机械驾驶员手动地监测地面加工工具。对此,可根据凿子20的更换周期或通过记录例如在更换凿子时凿子20的磨损状态来获得磨损情况。此外,可评估在维护时需要更换的凿子20的数量。对此,可以通过由相应的技术人员计算来确定数量。此外,凿子20可配备rfid芯片,从而可自动地确定更换凿子20的数量。自动化地确定更换的凿子20的数量的另一可行性方案是,将传感器布置在用于将凿子20从凿子保持器22中取出的工具(凿子取出器、锤子)中,或评估在凿子更换时出现的声信号。

73.有利的是,材料特性61与其确定的类型无关地进行概述和继续处理,例如以上述类别的形式或通过合适的特征值。

74.工作参数63表征地面加工机的要求的作业效率。这例如可以是每时间单位上的需要铣削的表面或路径的形式或每时间单位上需要剥蚀的体积。也可预先给定需要完成的铣削作业或可用的作业时间来作为工作参数63。此外,工作参数63可间接地考虑关于与其相关的机械参数18.1、18.2、18.3、18.4例如进给速度和铣削深度的预先给定。工作参数63最终描述在待加工的材料上的有计划的改变。由预先给定的工作参数63得出的对机械参数

18.1、18.2、18.3、18.4的要求通常与出于期望的较小磨损得出的要求相矛盾。因此在优化机械参数18.1、18.2、18.3、18.4时,优选将理论机械参数71.1、71.2、71.3、71.4选择为,使得维持工作参数63并且使地面加工工具的磨损尽可能地小。

75.如果机械参数18.1、18.2、18.3、18.4和材料特性61是已知的,那么可估算地面加工工具的磨损速度。由此,例如磨蚀性材料比非磨蚀性材料引起更快的磨损。此外,大的铣削深度比小的铣削深度产生更大的磨损。因此,根据本发明规定,优化至少一个机械参数18.1、18.2、18.3、18.4,使得地面加工工具具有尽可能小的磨损速度。对此优选考虑,地面加工机同时提供尽可能高的作业效率。

76.图3示出了具有存储单元51和计算单元52的处理装置50的示意性的视图。存储单元51和计算单元52通过箭头象征性地借助数据线双向地连接。二者(存储单元和计算单元)可选地通过虚线箭头象征性地与地面加工机的控制单元19双向连接。在处理装置50上联接显示单元17。为控制单元19分配输入单元19.1。

77.在存储单元51中可例如以数据库的形式存储材料特性61、预先给定机械参数组62、工作参数63以及综合特征曲线64。在该实施例中,为预先给定机械参数组62分配三个预先给定机械参数62.1、62.2、62.3以及可选地分配其他的预先给定机械参数62.4。材料特性61、预先给定机械参数组62和工作参数63一起形成预先给定数据组60,如通过虚线包围的部分象征性示出的那样。

78.存储在存储单元51中的综合特征曲线64描述在地面加工工具的磨损和至少一个材料特性61和至少一个机械参数18.1、18.2、18.3、18.4之间的关系。优选地存在与多个材料特性61和机械参数18.1、18.2、18.3、18.4相关的综合特征曲线64。对此,在综合特征曲线64中还可考虑机械参数18.1、18.2、18.3、18.4可相互影响。在存储单元51中,也可将函数关系存储在综合特征曲线64的位置上,根据该函数关系、在考虑至少一个材料特性61和机械参数18.1、18.2、18.3、18.4的情况下可以得出地面加工工具的磨损。

79.计算单元52优选实施为微处理器。计算单元由存储在存储单元51中的预先给定数据组60和综合特征曲线64求出理论机械参数组70。在所示的实施例中,理论机械参数组70包含三个理论机械参数71.1、71.2、71.3。但是也可规定其他的理论机械参数71.4。

80.该或如此求得的理论机械参数71.1、71.2、71.3、71.4可直接传送给控制单元19。可替代地,将理论机械参数71.1、71.2、71.3、71.4显示在操作人员的显示单元17上是可行的。这可直接显示求出的理论机械参数71.1、71.2、71.3、71.4。但是也可行的是,仅给操作人员显示目前设定的机械参数18.1、18.2、18.3、18.4的必要变化,以优化磨损。额外地,在显示单元17上也可显示在接收建议的理论机械参数71.1、71.2、71.3、71.4时待预期的效果、例如待预期的磨损减小。如果理论机械参数71.1、71.2、71.3、71.4直接传送给控制单元19,可优选地规定,在设定理论机械参数71.1、71.2、71.3、71.4之前必须通过操作人员操纵,以防止不期望地干预机械控制。

81.在最简单的情况中可仅预先给定待加工的地基的材料特性61。因此,预先给定数据组60仅包括该至少一个材料特性61。在这种情况中,在测定理论机械参数71.1、71.2、71.3、71.4时也仅有这一个材料特性61被考虑。因此,在比较预先给定数据组60与存储的综合特征曲线64时测定所有的理论机械参数71.1、71.2、71.3、71.4,使得地面加工机能够磨损优化地运行。

82.材料特性61可如前所述的那样确定并且由操作人员间接地或直接地输入处理装置50中。可替代地,材料特性61可如所述的那样测定并且传递给存储单元51。这通过引向材料特性61方框的箭头象征性地示出。

83.此外可行的是,除了一个或多个材料特性61,由机械操作者预先给定至少一个预先给定机械参数62.1、62.2、62.3、62.4,例如铣削深度或进给速度。

84.因此,预先给定机械参数62.1、62.2、62.3、62.4是固定地预先给定的、没有优化的机械参数。因此,预先给定数据组60包括材料特性61以及一个或多个该预先给定机械参数62.1、62.2、62.3、62.4。

85.预先给定机械参数62.1、62.2、62.3、62.4然后用作理论机械参数71.1、71.2、71.3、71.4。额外地,在确定留用的理论机械参数71.1、71.2、71.3、71.4时,至少一个预先给定机械参数62.1、62.2、62.3、62.4作为预先给定数据组60的一部分与至少一个材料特性61一起被考虑。因此,在比较预先给定数据组60与存储在存储单元51中的综合特征曲线64时,作为理论机械参数71.1、71.2、71.3、71.4测定不是由机械操作者预先给定的机械参数,使得在考虑至少一个材料特性61以及一个或多个该预先给定机械参数62.1、62.2、62.3、62.4的情况下能够使地面加工机磨损优化地运行。

86.预先给定机械参数组62的预先给定机械参数62.1、62.2、62.3、62.4可由操作人员输入,再通过引向预先给定机械参数组62的箭头象征性地示出。与此替代地,预先给定机械参数62.1、62.2、62.3、62.4或预先给定机械参数62.1、62.2、62.3、62.4的一部分可由控制单元19传送或从工作参数63中推导并且存储在存储单元51中。工作参数63同样可由操作人员预先给定。

87.因此,机械设定、例如进给速度可例如作为当前的第一机械参数18.1输入控制单元19中并且作为预先给定机械参数62.1转送到存储单元51中。此外,当前的其他机械参数18.1、18.2、18.3、18.4,例如铣削深度或铣削滚筒15的转速,可作为预先给定机械参数62.1、62.2、62.3、62.4从控制单元19转送到存储单元51中。

88.所示的处理装置50还能够使得在地面加工机的连续运行期间优化地面加工工具的磨损。在此,当前在控制单元19上设定的机械参数18.1、18.2、18.3、18.4作为预先给定机械参数62.1、62.2、62.3、62.4转送到存储单元51中并且在建立预先给定数据组60时被考虑。

89.因此,计算单元51可测定优化的理论机械参数组70,在其中至少一个机械参数与当前设定的机械参数18.1、18.2、18.3、18.4有偏差,以优化机械的运行。有偏差的参数可如上所示的那样显示给机械操作者或直接传递给控制单元19。

90.如果额外地或代替预先给定机械参数组62而预先给定工作参数63,在确定理论机械参数71.1、71.2、71.3、71.4时考虑该工作参数作为预先给定数据组60的一部分。

91.因此将至少一个材料特性61输送给存储单元51以进行根据本发明的方法。可选地并且有利地,可将其他的材料特性61以及预先给定机械参数62.1、62.2、62.3、62.4和/或工作参数63存储在存储单元51中。计算单元52从存储单元51中读取由此形成的预先给定数据组60,并且从中借助综合特征曲线64或函数关系求出理论机械参数组70,以用于地面加工机的磨损优化的运行。

92.在图3中所示的调控尤其在地面加工机的作业区域中存在待加工的地基的不同的

材料特性61(例如硬点)和/或在运行时通过地面加工机测定材料特性61时是有利的。因此可行的是,在开始投入作业时就已经在机械上设定机械参数18.1、18.2、18.3、18.4,该机械参数在预先给定的前提条件(在加工开始时地基的材料特性61)下实现了磨损优化的运行。在加工期间材料特性61发生变化并且这例如通过地面加工机确定(例如,通过机械参数18.1、18.2、18.3、18.4、在铣削作业期间出现的磨损、或通过存储的具有材料特性61和借助gps的位置确定的地图来测定材料特性61)时,得到在预先给定数据组60中的变化。之后,在平衡变化的预先给定数据组60与存储在存储单元51中的综合特征曲线时,测定优化的理论机械参数71.1、71.2、71.3、71.4以用于改变的框架条件。

93.此外也可在开始投入作业时没有关于待加工的地基的材料特性61的信息的情况下使用在图3中所示的调控。机械操作者在作业过程开始时根据其经验设定机械参数18.1、18.2、18.3、18.4并且开始铣削作业。在铣削过程期间,此时监测设定的机械参数18.1、18.2、18.3、18.4和地面加工机的附加参数。例如在由机械操作者设定的铣削深度和进给速度的情况下可监测马达控制。由此例如可监测多大的转矩和/或多大的转速是用于实现现有的铣削深度和进给速度所必需的。此外可关注在铣削工具上的某个铣削作业时出现的磨损。由此可推断材料特性61。在以这种方式测定材料特性61之后,可建立预先给定数据组60并且在考虑综合特征曲线64的情况下测定理论机械参数71.1、71.2、71.3、71.4。之后,可将理论机械参数显示给机械操作者作为对地面加工机的磨损优化的运行的建议,或通过控制单元19来调节。

94.除了将机械参数18.1、18.2、18.3、18.4优化成使地面加工工具具有尽可能低的磨损,必要时在考虑预先给定机械参数62.1、62.2、62.3、62.4和工作参数63的情况下可有利的是,在由此例如实现对地面加工工具的更有利的更换时间点时,允许较高的磨损,或者在与工作参数63或预先给定机械参数62.1、62.2、62.3、62.4相匹配的条件下实现较低的磨损。这种有利的更换时间点可以是地面加工机的有计划的停机时间、待执行的铣削作业的结尾或结束。在此可通过合适地选择理论机械参数71.1、71.2、71.3、71.4来影响磨损速度,使得地面加工工具在有利的更换时间点已经达到其磨损极限。由此例如可避免在铣削作业(例如道路的拆除)结束之前不久必须更换地面加工工具。此外,倘若在作业结尾时地面加工工具在以尽可能低的磨损运行的情况下也实现了这种磨损状态,即,该磨损状态使得在开始新的铣削作业之前有利地更换地面加工工具,那么该作业可以较高的铣削效率以及进而更快地完成。

95.为了优化理论机械参数71.1、71.2、71.3、71.4,使得地面加工工具在有利的更换时间点达到其磨损极限,地面加工工具的当前的磨损状态或剩余磨损量必须是已知的。这例如可通过在图1和图2中所示的无接触式的测量法来完成。可替代地,也可通过可视化控制来获取磨损状态、或可通过对地面加工机的到目前为止的运行条件(尤其是使用的机械参数18.1、18.2、18.3、18.4和剥蚀的地基的材料特性61)的认识来计算磨损状态。

96.由地面加工工具的磨损状态的改变和对此进行的作业可进一步确定描述磨损情况的特征值。该特征值是在磨损与进行的作业之间的关系。该特征值例如可作为关于加工的铣削体积或铣削量的、凿子20的长度变化或体积变化。这些特征值例如之后可被分配给不同的材料特性61和材料参数组的设定。为了使地面加工机运行此时可选择这样的机械参数组,该机械参数组对于材料特性具有最小或合适的特征值并且该机械参数组满足预先给

定机械参数62.1、62.2、62.3、62.4。对此,合适的特征值和由此合适的机械参数18.1、18.2、18.3、18.4例如从地面加工工具的余下的剩余磨损容量和直至达到合适的工具更换时间点还需执行的作业中获得。综合特征曲线64可由用于不同的框架条件、例如不同的材料特性的多个特征值组成。

97.图4示出了用于测定对于地面加工机的磨损优化的运行合适的参数的流程图。

98.在第一请求80中,确定待剥蚀的地基的材料特性61是否是未知的,或者在材料特性61方面相比于先前测定的最佳运行参数是否有变化或会有变化。如果必须获取材料特性61,这在第一方框81中进行。在此,例如操作者输入材料特性61、从存储的地图中确定或通过地面加工机测定。

99.在当前的材料特性61已知时,在第二请求82中,确定是否考虑预先给定机械参数62.1、62.2、62.3、62.4。如果是这种情况,可在第二方框83中,例如通过机械操作者输入预先给定机械参数62.1、62.2、62.3、62.4或从当前在地面加工机的控制单元19中设定的机械参数18.1、18.2、18.3、18.4中测定。

100.在接下来的第三请求84中,测定对于地面加工机的有计划的作业投入是否考虑额外的工作参数63。然后,这可在第三方框85中由操作者输入。

101.在第四方框86中,由如此测定的数据建立预先给定数据组60。该预先给定数据组考虑至少一个材料特性61以及必要时考虑存在的预先给定机械参数62.1、62.2、62.3、62.4和/或工作参数63。

102.在第五方框87中,比较预先给定数据组60与存储在存储单元51中的综合特征曲线64,并且从中测定磨损优化的理论机械参数71.1、71.2、71.3、71.4。

103.在第六方框88中,输出理论机械参数71.1、71.2、71.3、71.4。该理论机械参数71.1、71.2、71.3、71.4或者可为操作者直接地显示在显示单元17上,或者可为操作者显示用于改变机械参数的建议,例如减小铣削滚筒15的进给或提高铣削滚筒的转速。可替代地,也可将理论机械参数71.1、71.2、71.3、71.4传递给控制单元19,并且优选地,在操作者操作之后直接设定。

104.在第六方框88之后可重新从第一请求80开始进行先前的步骤。这尤其在加工地基期间材料特性61会变化的情况下是有利的。额外地,可将通过操作者手动更改的机械参数18.1、18.2、18.3、18.4作为新的预先给定机械参数62.1、62.2、62.3、62.4传输给预先给定数据组60,并且在测定磨损优化的理论机械参数71.1、71.2、71.3、71.4时被考虑。

105.图5清楚地示出了铣削区域f,例如有多个铣削机10作业的矿道。铣削区域f包括原料显露部,其中,在分区f1、f2、f3中的材料特性61变化。在铣削区域f的边缘处象征性地示出了外部的系统单元40。外部的系统单元通过发送和接收设备41与铣削机10无线地连接。为系统单元40分配在图3中所示的具有计算单元52和存储单元51的处理装置50。

106.在矿道地图中为分区f1、f2、f3分配硬度和磨蚀性类别作为材料参数。该矿道地图存储在处理装置50的存储单元51中。处理装置50在硬度和磨蚀性类别的基础上对分区f1、f2、f3测定合适的理论机械参数71.1、71.2、71.3、71.4并且将其发送给铣削机10。对此,处理装置同样考虑预先给定的工作参数63和预先给定机械参数62.1、62.2、62.3、62.4。它们例如可由铣削机10借助设置在其上的第二发送和接收设备16发送给系统单元40,或者直接地或通过另一输入装置传递给系统单元40。

107.铣削机10由此可在不同的分区f1、f2、f3中以不同的当前的机械参数18.1、18.2、18.3、18.4运行,使得相应地存在最有利的或期望的地面加工工具磨损情况。

108.在本发明的另一实施变型方案中,不同的分区f1、f2、f3的材料特性61例如可由在前面行驶的铣削机10测定。这可如前所述的那样,根据存在的当前的机械参数18.1、18.2、18.3、18.4来进行。之后将材料特性61发送给系统单元40,在系统单元处由计算单元52测定优化的理论机械参数71.1、71.2、71.3、71.4。然后该理论机械参数可按局部分解地传送给两个铣削机10。

109.在未示出的另一实施方式中,铣削机10也可在彼此之间存在直接的无线电联系,从而可放弃系统单元40。之后优选由铣削机10测定理论机械参数71.1、71.2、71.3、71.4并且将其发送给第二铣削机10。对此确定对不同的分区f1、f2、f3匹配的理论机械参数71.1、71.2、71.3、71.4,或可对整个铣削区域f确定统一的理论机械参数71.1、71.2、71.3、71.4。

110.可替代地,处理装置50可布置在铣削机10上。对此以优选的方式规定,在存储单元51中电子地处理矿道地图并进而存储。额外地,铣削机10具有位置测定系统(例如gps系统)并额外地根据当前的位置和存储的矿道数据测定理论机械参数71.1、71.2、71.3、71.4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1