无人化压路机的制作方法

1.本发明涉及道路特征作业装备,尤其是一种可远程驾驶操作的压路机。

背景技术:

2.道路施工作业中,压路机被作为夯实路面的关键设备,被广泛的应用。

3.常见的压路机包括钢轮压路机和轮胎压路机两种,钢轮压路机又有单轮和双轮之分,但是,无论何种压路机,都是通过自身的自重来实现对道路的压实作业,在公路桥梁施工中属于不可或缺的装备。

4.正是由于使用环境的特殊性,目前要求持特种作业证的专业人员进行驾驶操作。而在道路施工中,尤其是沥青路面的压实作业中,道路具有高温、高毒性的特点,特种作业人员又需要长时间在此环境中工作,严重影响工人的身体健康。

5.另外,尤其隧道中作业时,由于环境的光线较暗,粉尘较多,空气相对密闭,压路机的尾气直接排放后,空气中的有毒有害气体浓度增大,需要工人佩戴特殊的装备才能进行作业,长此以往,工人身体难以承受。

技术实现要素:

6.本发明的发明目的在于:针对上述存在的问题,提供一种无人化压路机,以通过卫星或基站向压路机传输指令,压路机执行指令进行无人化作业。同时,对压路机尾气进行过滤后再排放。

7.本发明采用的技术方案如下:

8.一种无人化压路机,包括压路机机体,所述压路机机体的驾驶室顶部设置有卫星接收机、信号接收机、微波通信主机和集成控制柜,所述集成控制柜内安装有工控机,所述工控机分别与所述卫星接收机、信号接收机、微波通信主机和压路机的控制系统连接;压路机烟筒上设置有过滤器;所述过滤器包括进气管、匀化器、至少两根气管、过滤箱、废液箱、集流器和出气管;所述进气管与所述匀化器的进气口连通,所述匀化器的出气口分别与各所述气管连通,所述过滤箱用于装盛过滤液,各所述气管均伸入所述过滤箱中,所述废液箱设置于所述过滤箱顶部并与所述过滤箱连通,所述集流器设置于所述废液箱顶部并与所述废液箱连通,所述出气管与所述集流器连接。

9.进一步的,所述气管包括相互连接的连接部分和折弯部分,所述连接部分与所述折弯部分成折弯状,所述连接部分与所述匀化器连接;各所述气管的折弯部分在水平面上的投影成扇形排布。

10.进一步的,各所述气管的所述折弯部分上均密布有气孔。

11.进一步的,所述匀化器包括设置于靠所述进气管端的减速装置,以及设置于靠所述气管端的至少一层过滤网。

12.进一步的,所述减速装置包括由至少两块隔板交错形成的蛇形通道。

13.进一步的,所述蛇形通道与最近的一层所述过滤网之间,设置有匀化网,所述匀化

网与所述蛇形通道的出口的角度成钝角,所述匀化网上密布有小孔。

14.进一步的,所述匀化网上的小孔的孔径与离所述蛇形通道的出口的距离成正相关。

15.进一步的,所述压路机机体的钢轮处,设置有刮泥装置;所述刮泥装置包括安装板,所述安装板上并排安装有至少两块刮泥板,各所述刮泥板的总宽度与所述钢轮的宽度相匹配。

16.进一步的,所述刮泥板包括容纳腔和刮泥片,所述刮泥片设置于所述容纳腔内并伸出所述容纳腔,所述刮泥片可在所述容纳腔内活动,所述容纳腔限制所述刮泥片无法脱离所述容纳腔,所述刮泥片始终承受脱离所述容纳腔方向的力。

17.进一步的,所述容纳腔内设置有第一弹性件和第二弹性件,所述第一弹性件对所述刮泥片施加脱离所述容纳腔方向的力,所述第二弹性件对所述刮泥片施加与所述第一弹性件相反方向的力,所述第一弹性件对所述刮泥片施加的力较所述第二弹性件大。

18.综上所述,由于采用了上述技术方案,本发明的有益效果是:

19.1、本发明的压路机可实现远程的无人化操控,进而可以有效减轻人力成本或者减轻对操作工人身体的伤害;通过程控的方式规划线路,可以使压路机更高效的作业。

20.2、本发明的压路机对尾气采用新设计的过滤器进行过滤,能够有效过滤掉尾气中的固体小颗粒、有毒气体或者异味。

21.3、本发明的压路机对刮泥装置进行了改进,能够在维护时仅对小范围的刮泥板进行更换,可以有效节省耗材。

附图说明

22.本发明将通过例子并参照附图的方式说明,其中:

23.图1是压路机的结构示意图。

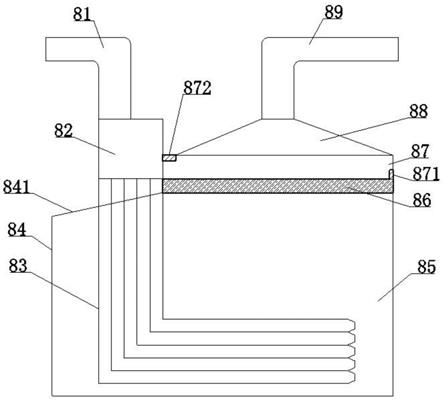

24.图2是过滤器的结构示意图。

25.图3是气管的结构示意图。

26.图4是气管排布的结构示意图。

27.图5是匀化器的结构示意图。

28.图6是小孔的结构示意图。

29.图7是刮泥装置的结构示意图。

30.图8是刮泥板正视方向的结构示意图。

31.图9是刮泥板侧视方向的结构示意图。

32.图10是沿图8中a

‑

a’的剖视图。

33.图11是刮泥片的正视图。

具体实施方式

34.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

35.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列

等效或类似特征中的一个例子而已。

36.实施例一

37.本实施例公开了一种无人化压路机,如图1所示,集成控制柜5设置于引擎所在的机体部分的顶面,例如引擎盖顶面,与驾驶室11相邻设置,当然,需要避免引擎盖开启时与驾驶室发生撞击。卫星接收机2、信号接收机3设置在驾驶室11的顶棚靠集成控制柜5一侧的上方,微波通信主机4设置在驾驶室11的顶棚靠集成控制柜5一侧的下发。集成控制柜5内设置工控机6(工业计算机),工控机6包含硬盘、处理器、pcb、程序软件、交换机等组件。工控机6从集成控制柜5中引出线缆,分别与卫星接收机2、信号接收机3、微波通信主机4和压路机的控制系统连接。工控机6分别通过卫星接收机2、信号接收机3和微波通信主机4与远端交互信号,根据信号中的指令,对压路机的控制系统进行相应的控制。压路机的控制系统包括油路控制装置、转向控制装置、电气控制装置、行车(前进、后退)控制装置等。

38.由于集成控制柜5占据了引擎盖的位置,将排气管7设计为从压路机机体1的底部排出尾气。在排气管7上安装有过滤器8。

39.实施例二

40.本实施例公开了一种过滤器结构。

41.如图2所示,过滤器8包括进气管81、匀化器82、多跟气管83、过滤箱84、废液箱87、集流器88和出气管89。进气管81的进气口进入尾气,进气管81的出气口与匀化器82的进气口连通,匀化器82的出气口分别与各气管83连通。使用时,过滤箱84内装满过滤液85,各气管83均伸入过滤箱84的过滤液85中,废液箱87设置于过滤箱84顶部并与过滤箱84连通,使用时,在过滤液85之上设置有一层油脂层86,由于过滤液85灌满过滤箱84,则油脂层86位于废液箱87中,气管83排出的尾气经过滤液85过滤后,部分固体小颗粒被吸附到油脂层86中。集流器88设置于废液箱87顶部并与废液箱87连通,将过滤后的尾气收集,从出气管89排出。

42.进一步的,废液箱87侧面开设有排液口871,顶部开设有进液口872。在压路机未启动时,油脂层86液面与排液口871的下端齐平。排液口871与进液口872之间,通过液体过滤器连通。这样,在压路机启动后,由于尾气的推动,油脂层86液面上涨,则吸附了固体废料的油脂从排液口871流出,经过滤后再由进液口872灌入,实现自动循环。作为优选,排液口871以下的废液箱87的体积,与所有气管3在压路机未启动时所容纳的过滤液85的体积相等。

43.考虑到路面的不平整性会导致压路机的轻微颠簸,则过滤液85会发生轻微震荡,油脂层86会流入过滤箱84中。优选的,过滤箱84与废液箱87连接的顶面841设计为倾斜面,靠近废液箱87的一侧较高。

44.由于是通过过滤液85对尾气进行过滤,尾气在过滤液85中的状态为气泡状,为了实现对尾气的充分过滤,如图3、4所示,在气管83上密布了气孔833。具体的,气管83包括相互连接的连接部分831和折弯部分832,连接部分831与匀化器82连接,折弯部分832整体浸没在过滤液85中。在折弯部分832上密布气孔833,这样,尾气则会从各气孔中漏出,形成小气泡,从而过滤液85可以更好地对尾气进行过滤。

45.为例避免各器官83输出的尾气汇聚到一起,将各器官83之间进行了间隔设计。在一些实施例中,将各气管83设计为在水平面的投影为扇形排布,例如,将相邻气管83之间的角度834设计为25

‑

35度。这样,各气管83输出的尾气气泡则不会汇聚到一起。

46.实施例三

47.本实施例公开了上述实施例中的匀化器的一种实施结构。

48.如图5、6所示,匀化器82的一端与进气管81相连,另一端分别与各气管83相连。

49.在匀化器82靠进气管81的一端,设置有减速装置,以对进气管81来的高速尾气进行减速处理。在靠气管83的一端,设置有至少一层过滤网825。过滤网可以设计为多层,如物理过滤固体小颗粒的过滤网、化学过滤有害气体(如二氧化硫)的过滤网等。

50.在一些实施方式中,减速装置由3

‑

6块隔板821交错设置而成,形成蛇形通道。在蛇形通道(或者减速装置)与第一层过滤网825之间,设置有匀化网822,该匀化网822与蛇形通道的出口的角度823成钝角,以在削弱尾气冲击力的同时,将尾气朝匀化网822的底部引导,进而起到匀化作用。在匀化网822上,密布有小孔824。

51.匀化网822上的小孔824为了与尾气流场进行匀化处理,约靠匀化网822底部,气流压强越小,而小孔824的孔径设计得越大,保证对尾气匀化的均匀性。

52.如图6所示,小孔824的上半周8241设计为朝过滤网825侧翘起,下半周8242设计为朝蛇形通道侧翘起,以形成类似竖向的通气面,引导尾气朝垂直于过滤网825方向运动。

53.实施例四

54.现有的压路机设计中,尤其是钢轮压路机,采用一整块刮泥板刮除钢轮上粘连的基材,这样,在更换时,就需要一整块更换,而实际上,在更换时,往往是部分区域被磨损严重,而部分区域仍可使用。

55.对此,如图7

‑

11所示,本实施公开了一种新型刮泥装置。

56.刮泥装置包括安装板91,该安装板91用于安装到压路机机体1上。在安装板91上,连接有刮泥板92,此处为本实施例的设计要点之一,即刮泥板92设计为多块,多块刮泥板92并排设置,形成与现有整块的刮泥板一样的结构。各块刮泥板92的宽度之和,与原来整块的刮泥板的宽度相同,即与钢轮的宽度相匹配。

57.进一步的,考虑到刮泥板92的磨损情况,会降低对基材的刮除效果。在一些实施例中,刮泥板92包括容纳腔921和刮泥片922,刮泥片922为刮除基材的主体。刮泥片922设置在容纳腔921中,并伸出容纳腔921,刮泥片922被限制在容纳腔921中不能脱离,但可在容纳腔921中伸缩活动。容纳腔921对刮泥片922始终施加有脱离容纳腔921的力,这样,在刮泥片922端部被磨损后,刮泥片922则存在活动空间,受力从容纳腔921中伸出以填补被磨损的位置。

58.在一些实施方式中,容纳腔921内设置有第一弹性件923和第二弹性件924,第一弹性件923对刮泥片922施加脱离方向的力,以推动其弥补被磨损的位置;相反,第二弹性件924对刮泥片922施加进入容纳腔921方向的力,以限制其脱离。显然,第一弹性件923施加的力较第二弹性件924大。

59.第一弹性件923和第二弹性件924对刮泥片922施加的力可以是拉力,也可以是压力。在一些具体实施方式中,将第一弹性件923设计在刮泥片922与容纳腔921的上底部(即远离钢轮一侧底部),第一弹性件923处于被压缩状态。在容纳腔921的下底部(即靠近钢轮一侧底部)设置阻隔板925,在刮泥片922的中部设计通孔926,阻隔板925穿过刮泥板922的通孔926,第二弹性件924的一端与通孔926的顶部相接触,另一端与阻隔板925相接触,第二弹性件924处于被压缩状态。

60.或者,对于第二弹性件924,将刮泥片922的设计为截面为“t”型的结构,在刮泥片

922的前后两侧均设置处于被压缩状态的第二弹性件924。

61.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1