一种薄壁高墩通风孔结构的制作方法

1.本实用新型涉及一种桥梁建设领域,具体是指一种薄壁高墩通风孔结构。

背景技术:

2.山区大跨度公路铁路桥梁建设,常采用薄壁空心高桥墩,其结构受力和经济性较好。但山区地势导致垂直温度差异悬殊,具有明显的立体气候,小气候效应非常显著。薄壁高墩大跨度结构对外界温度比较敏感,当空心薄壁墩身内外温差较大时,产生较大的温度应力和变形,对结构的稳定性和桥梁线性控制不利。在薄壁高墩结构中,由于阳光辐射温度效应所产生的温度应力,在某些情况下与恒载、活载产生的应力在同一个数量级,甚至使薄壁高墩混凝土结构发生开裂,或桥墩和梁体变位过大,甚至可能导致桥梁结构损坏,影响正常运营。此外,薄壁高墩每天长时间的高温差循环应力,对耐久性也有一定的影响。

3.为了调节薄壁高墩的内外温差,有关规范定性的要求薄壁高墩离地面5m以上部分,应在墩身周围交错设置适量的通风孔,其直径不宜小于0.20m,并应有安全防护设施,但未明确规定通风孔面积的定量要求。已公开的中国专利,专利号:cn201920376611 .4《一种薄壁空心墩通风孔模板》,设计了一种薄壁空心墩通风孔模板,模板的制作和装拆与通风孔的结构缺乏有机结合。已公开的中国专利,专利号:cn202010742892 .8《一种空心墩通风孔用安全防护装置》,制作安装较为繁杂。

技术实现要素:

4.本实用新型所要解决的技术问题在于克服现有技术的缺陷而提供一种构造简单、施工便利、费用低廉、安全可靠、耐久性强的薄壁高墩通风孔结构。

5.本实用新型的技术问题通过以下技术方案实现:

6.一种薄壁高墩通风孔结构,包括多段构成薄壁高墩的上隔板、下隔板和四周薄壁腹板,以及每段中由上隔板、下隔板和四周薄壁腹板共同围合而成的空腔,还包括设置在顺桥向两侧薄壁腹板上的多个通风孔,每个通风孔均连通空腔;所述的上隔板、下隔板和四周薄壁腹板均为钢筋混凝土结构,且四周薄壁腹板是由腹板钢筋网浇筑而成,所述的通风孔是与防护罩一体设计制作而成,该防护罩包括圆筒、设置在圆筒端部的耳扣和封闭圆筒的栅网;所述的圆筒经耳扣安装定位在腹板钢筋网上,并在腹板钢筋网浇筑混凝土时同步形成了通风孔的内设防护罩。

7.所述的防护罩采用asa改性树脂整体浇注而成,防护罩的圆筒呈圆柱筒状,长度与顺桥向两侧薄壁腹板厚度相同,圆筒壁厚1.5cm~2.0cm,圆筒的外环壁作为通风孔的模板,待四周薄壁腹板浇筑完成后即可成型通风孔,并将防护罩同步固定在通风孔内。

8.所述的耳扣为半圆形,中间开耳扣孔,穿进绑扎丝与腹板钢筋网绑扎牢固将防护罩安装定位在腹板钢筋网上。

9.所述的栅网外表面距离四周薄壁腹板外表面0.5cm~1.0cm,该栅网的每根栅网条截面为圆形或方形,且圆形直径1.0cm~1.2cm或方形边长1.0cm~1.1cm;所述的栅网或由

厚度为1.0cm~1.2cm的整体板镂空直径1.5cm~2.0cm的圆孔或边长1.3cm~1.8cm的方孔。

10.所述的多个通风孔交叉布设在顺桥向两侧薄壁腹板上,每个通风孔均是直径20cm~30cm的圆孔。

11.所述的腹板钢筋网为沿着薄壁腹板四周布置的直径大小、间距不同的竖向、横向和纵向网状钢筋,且设置通风孔防护罩外壁范围内的腹板钢筋网需要截断或折弯。

12.与现有技术相比,本实用新型主要提供了一种薄壁高墩通风孔的结构,其具有如下优点:一是防护罩采用asa改性树脂整体浇筑而成,具有良好的耐候性、耐高温性能、防静电表面不积尘能保持通风孔气流通畅,同时不会锈蚀;二是将防护罩圆筒的外壁作为通风孔的模板,待薄壁高墩的四周薄壁混凝土浇筑完成后,只需拆除内外腹板模板即可成型通风孔,并将整体型防护罩同步一次性安装固定,这与传统的通风孔施工相比减少通风孔芯模的安装,施工简易快速;三是提供了定量的通风孔设计计算方法,该方法原理清晰、科学合理、实用易行,以及提出提高薄壁高墩耐久性方法,即主动控制薄壁高墩的空腔内外部降温时间,克服高温差循环应力的影响,提高了安全质量性能。因此,本实用新型是一种构造简单、施工便利、费用低廉、安全可靠、耐久性强的薄壁高墩通风孔结构,其结合相应的施工方法,具有较高的经济效益和社会效益。

附图说明

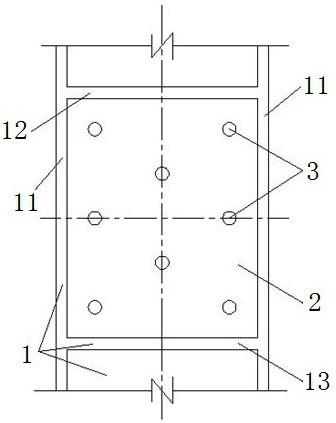

13.图1为本实用新型的结构立面示意图。

14.图2为图1的左视图,以及气流热交换计算图式。

15.图3为通风孔和防护罩的立面图。

16.图4为防护罩的侧视图。

具体实施方式

17.下面将按上述附图对本实用新型实施例再作详细说明。

18.如图1~图4所示,1.薄壁高墩、11.薄壁腹板、12.上隔板、13.下隔板、2.空腔、3.通风孔、4.腹板钢筋网、5.防护罩、51.圆筒、52.耳扣、53.耳扣孔、54.栅网。

19.一种薄壁高墩通风孔结构,如图1~图4所示,涉及一种桥梁建设领域,该薄壁高墩通风孔结构主要包括多段构成薄壁高墩1的上隔板12、下隔板13和四周薄壁腹板11,以及每段中由上隔板12、下隔板13和四周薄壁腹板11共同围合而成的空腔2,也就是通过空腔2使薄壁高墩形成空心墩柱。

20.所述的上隔板12、下隔板13和四周薄壁腹板11均为钢筋混凝土结构,且四周薄壁腹板11是由腹板钢筋网4浇筑而成,每段中在顺桥向两侧薄壁腹板11上还设置多个连通空腔2的通风孔3。

21.其中,腹板钢筋网4为沿着薄壁腹板11四周布置的直径大小、间距不同的竖向、横向和纵向网状钢筋,起到承受结构荷载和防止混凝土开裂的作用,而设置通风孔防护罩外壁范围内的腹板钢筋网4通常需要截断或折弯。

22.所述的多个通风孔3交叉布设在顺桥向两侧薄壁腹板11上,每个通风孔3均是直径20cm~30cm的圆孔。

23.同时,通风孔3又是与防护罩5一体设计制作而成,该防护罩布置在通风孔3处,主

要为了预防鸟类筑巢堵塞通风孔;所述的防护罩5采用asa改性树脂整体浇注而成,而asa改性树脂是由苯乙烯、丙烯腈和丙烯酸酯类橡胶体共聚而成,具有良好的耐候性、耐高温性能、防静电表面不积尘特性。

24.所述的防护罩5包括圆筒51、设置在圆筒端部的耳扣52和封闭圆筒的栅网54。

25.所述的圆筒51呈圆柱筒状,长度与顺桥向两侧薄壁腹板11厚度相同,圆筒51壁厚1.5cm~2.0cm;所述的耳扣52为半圆形,中间开耳扣孔53,可穿进绑扎丝与腹板钢筋网4绑扎牢固,作为防护罩5固定定位之用,将防护罩5安装定位在腹板钢筋网4上;所述的栅网54外表面距离四周薄壁腹板11外表面0.5cm~1.0cm,该栅网54的每根栅网条截面为圆形或方形,且圆形直径1.0cm~1.2cm或方形边长1.0cm~1.1cm。

26.而且,栅网54也可由厚度为1.0cm~1.2cm的整体板镂空直径1.5cm~2.0cm的圆孔或边长1.3cm~1.8cm的方孔。

27.因此,只需将圆筒51的外环壁作为通风孔3的模板,而圆筒51又经耳扣52安装定位在腹板钢筋网4上,则在腹板钢筋网4浇筑成四周薄壁腹板11后拆除内外模板即可成型通风孔3,并将防护罩5同步固定在通风孔3内,也就是同步形成了内设防护罩5的通风孔3。

28.另外,薄壁高墩1分多段由上隔板12、下隔板13和四周薄壁腹板11共同围合而成的空腔2体积为v,多个通风孔3总面积为a,薄壁高墩外部朝阳侧温度为t1,空腔2内部初始温度为t2,薄壁高墩外部背阳侧温度为t3,薄壁高墩外部朝阳侧气流流速为k的气流通过通风孔3进入空腔2内部进行热交换的机理非常复杂,牵涉空气动力学、热力学等理论,精确的分析计算十分困难。为了简化计算,假设薄壁高墩外部朝阳侧气流通过通风孔进入空腔内部进行热交换后立即均匀分布,空腔2内部t时刻的温度t(t),则在dt时间内薄壁高墩外部朝阳侧流进空腔内部温度t1的气流体积为akdt,从空腔内部流到薄壁高墩外部背阳侧温度t(t)的气流体积为akdt, 忽略通风孔气流的摩阻影响,于是

29.公式一、

[0030][0031]

公式二、

[0032][0033]

由公式二可见,在薄壁高墩1某段空腔体积v、气流流速即一般指风速k、薄壁高墩

外部朝阳侧温度为t1、空腔2内部初始温度为t2确定后,为了减少薄壁高墩高温度差应力引起的耐久性影响,选定合适的空腔内外部降温时间,即可算出薄壁高墩1该段通风孔3的总面积,进而算出单个通风孔3的面积;

[0034]

公式一、公式二中的各符号定义为:

[0035]

——薄壁高墩1分某段由上隔板12、下隔板11和四周薄壁腹板14共同围合而成的空腔2体积,;

[0036]

——某段多个通风孔3总面积,;

[0037]

——某段单个通风孔3总面积,;

[0038]

——某段多个通风孔3的个数;

[0039]

——某段薄壁高墩1外部朝阳侧温度,,℃;

[0040]

——某段空腔2内部初始温度,℃;

[0041]

——某段薄壁高墩1外部背阳侧温度,,℃;

[0042]

——合适的空腔2内外部降温时间,;

[0043]

——某段空腔2内部时刻的温度,℃;

[0044]

——某段空腔2内部时刻的温度,℃;

[0045]

——某段空腔2内部时刻的温度,℃;

[0046]

——某段薄壁高墩1外部朝阳侧气流流进空腔2内部的流速和空腔2内部流出至薄壁高墩1外部背阳侧的流速,由试验或类比法确定,;

[0047]

所述的空腔2内部温度高于外部温度时也同理推导得到类似计算公式。

[0048]

所述的薄壁高墩通风孔结构的设置方法,主要包括如下步骤:

[0049]

步骤一、试验检测

[0050]

根据建设薄壁高墩桥梁的地理位置,检测桥位处阳光照射的最高温度t1, 和无太阳的最低温度t2以及沿着薄壁高墩高度的温度分布规律,或通过类比法选定;

[0051]

检测桥位处的风速,或通过类比法选定;

[0052]

步骤二、设计计算

[0053]

根据耐久性要求,选定薄壁高墩合适的空腔2内外部降温时间;

[0054]

②

采用公式一、公式二计算薄壁高墩每段通风孔3的总面积,进而算出该段每个通风孔的面积和通风孔的个数;

[0055]

步骤三、防护罩制作

[0056]

选择asa改性树脂,符合耐久性要求;

[0057]

②

制作防护罩模具;

[0058]

③

浇注防护罩5,并检验合格;

[0059]

在防护罩两端圆形空间内填塞泡沫塑料,用胶带粘贴密封两端表面;

[0060]

步骤四、通风孔施工

[0061]

下段下隔板12、四周薄壁腹板11、上隔板13完成后,在下段上隔板上安装薄壁高墩腹板内模板;

[0062]

②

绑扎腹板钢筋网4,在顺桥向两侧薄壁腹板通风孔防护罩外壁范围内截断或折弯腹板钢筋网,并预留出通风孔3位置;

[0063]

③

按设计要求在每个通风孔位置初步定位防护罩5,用扎丝穿过耳扣52的耳扣孔53,将防护罩5精确固定定位在腹板钢筋网4上;

[0064]

在下段上隔板上安装薄壁高墩外模板;

[0065]

浇筑四周薄壁腹板11混凝土,混凝土避开通风孔3、防护罩5的位置注入,插入式振捣器避开通风孔、防护罩的位置振捣混凝土。

[0066]

按规定时间拆除腹板内外模板,通风孔3、防护罩5处缓慢拆卸模板,以免损坏通风孔、防护罩;撕开防护罩5表面密封胶带,清除两侧圆形空间内填塞的泡沫塑料;

[0067]

安装上隔板底模板,绑扎上隔板钢筋,浇筑上隔板混凝土,按规定时间拆除上隔板模板,从上隔板预留的人孔中抽出底模板时不能碰撞通风孔、防护罩;

[0068]

按以上程序施工完成薄壁高墩所有通风孔3、防护罩5。

[0069]

以上所述仅是本实用新型的具体实施例,本领域技术人员应该理解,任何与该实施例类似的结构设计,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1