一种抗拉滑动橡胶支座的制作方法

1.本发明涉及一种架设桥梁的构件,具体涉及一种用于在大跨度长悬臂桥梁结构,如大跨度刚构桥、斜拉桥中的抗拉滑动橡胶支座。

背景技术:

2.现有技术在桥梁上部结构与墩台之间通常会设置支座,而传统滑动型橡胶支座主要有以下几种类型:普通四氟滑板橡胶支座、lnr水平力分散型滑动橡胶支座及gcbz板式阻尼滑动橡胶支座等。以上传统类型的滑动橡胶支座,只有竖向承载功能,没有竖向抗拉拔功能,在地震作用下很容易竖向受拉脱空、位移甚至发生落梁。

3.根据最新《公路桥梁抗震设计规范(jtg/t2231-01-2020)》第11.5条桥梁抗震措施等级中,规定四级抗震措施梁桥活动支座应采取限制其竖向位移的措施,10.4.3条第4点要求在e2地震作用下,减隔震支座不应出现拉力,而附加抗拉结构能改善减隔震支座抗拉性能。

4.在离发震断裂带较近的强震区桥梁,竖向地震作用明显处,竖向地震有可能会引起支座出现拉力,横桥向地震作用时梁体横向摆动有可能出现横向一侧支座受压一侧受拉的情况,大跨度长悬臂桥梁结构,如大跨度刚构桥、斜拉桥、悬索桥在车辆荷载或地震作用下容易出现梁端支座竖向受拉情况;对于以上工况,传统类型的滑动橡胶支座没有竖向抗拉拔功能,一般都需要增加额外的限位装置来防止桥梁上部结构竖向变形过大或支座竖向受拉脱空、位移,这样将会大大增加了安装成本,特别在安装的空间有限,安装结构承载力受限的工况,给滑动橡胶支座的应用带来极大的不便。

技术实现要素:

5.本发明要解决的技术问题是:提供一种能竖向抗拉,水平可滑动的橡胶支座,以克服已有技术所存在的上述不足。

6.为解决上述技术问题,本发明采取的技术方案是:一种抗拉滑动橡胶支座,包括支座本体以及连接在其上下的上钢板和下钢板,所述上钢板与下钢板之间设有抗拉机构和滑动机构:所述抗拉机构包括对称布置于支座本体左右两侧的上钢板与下钢板之间的左抗拉机构和右抗拉机构,左、右抗拉机构结构相同,包括上抗拉钢件和下抗拉钢件,所述上抗拉钢件与上钢板连接,下抗拉钢件与下钢板连接,上抗拉钢件的下端与下抗拉钢件的上端相互扣合形成抗拉机构;所述上抗拉钢件为倒“7”字形扣件ⅱ或为倒“t”字形扣件,上抗拉钢件为倒“7”字形扣件ⅱ时,倒“7”字形扣件ⅱ包括竖板ⅱ和连接在竖板ⅱ下端的横板ⅱ,竖板ⅱ的外侧面为垂直面,横板ⅱ的下侧面为水平面,横板ⅱ的上侧面与竖板ⅱ的内侧面构成的内角β1为锐角,从而形成倒“7”字形结构,所述竖板ⅱ通过其连接端面ⅱ与下钢板连接,其内角β1朝向支座本体或背向支座本体;所述下抗拉钢件为“7”字形扣件ⅰ,包括竖板ⅰ和连接在竖板ⅰ上端的横板ⅰ,竖板ⅰ的外侧面为垂直面,横板ⅰ的上侧面为水平面,横板ⅰ的下侧面与竖板ⅰ的内侧面构成的内角α1为锐角,从而形成“7”字形结构,竖板ⅰ通过其连接端

面ⅰ与下钢板连接,其内角α1与倒“7”字形扣件ⅱ的内角β1相对且横板ⅰ搭在横板ⅱ上部从而使“7”字形扣件ⅰ与倒“7”字形扣件ⅱ构成单侧扣合的抗拉机构;

7.所述上抗拉钢件或为倒“t”字形扣件时,所述倒“t”字形扣件包括竖板ⅲ和连接在竖板ⅲ下端的横板ⅲ,竖板ⅲ通过其连接端面ⅲ与上钢板连接,横板ⅲ的下侧面为水平面,横板ⅲ的上侧面分别与竖板ⅲ左、右两内侧面构成两个角度相同、朝向相反的锐角β2,从而形成两个背向的倒“7”字形结构;所述下抗拉钢件为两个结构相同、相向布置的“7”字形扣件ⅳ,所述“7”字形扣件ⅳ包括竖板ⅳ和连接在竖板ⅳ上端的横板ⅳ,竖板ⅳ的外侧面为垂直面,横板ⅳ的上侧面为水平面,横板ⅳ的下侧面与竖板ⅳ的内侧面构成的内角α2为锐角,从而形成“7”字形结构,所述相向布置的两个“7”字形扣件ⅳ分别位于倒“t”字形扣件的左右两侧,其竖板ⅳ通过其连接端面ⅳ与支座的下钢板连接,并其内角α2 分别与倒“t”字形扣件的两个内角β2相对,其横板ⅳ分别搭在倒“t”字形扣件两侧的横板ⅲ上,从而使两个“7”字形扣件ⅳ与倒“t”字形扣件构成双侧扣合抗拉机构;所述内角α1与内角β1角度相同,其角度的数值为φ,50

°

≤φ≤80

°

,所述内角α2与内角β2角度相同,其角度的数值为θ,50

°

≤θ≤80

°

;

8.所述滑动机构包括平面滑动副、水平滑动副和限位滑动副;

9.所述平面滑动副设在上钢板与支座本体之间,所述水平滑动副和限位滑动副设在上抗拉钢件与下抗拉钢件的扣合面之间,上抗拉钢件为倒“7”字形扣件ⅱ时,所述水平滑动副设在倒“7”字形扣件ⅱ之横板ⅱ顶面以及与其相扣的“7”字形扣件ⅰ之横板ⅰ的底面之间,所述限位滑动副设在倒“7”字形扣件ⅱ之竖板ⅱ的内侧面以及与其相对的“7”字形扣件ⅰ之横板ⅰ的端面之间;上抗拉钢件为倒“t”字形扣件时,所述水平滑动副设在竖板ⅲ两侧的横板ⅲ顶面以及与其相扣的两“7”字形扣件ⅳ横板ⅳ的底面之间,所述限位滑动副设在倒“t”字形扣件的竖板ⅲ两侧面以及与其相对的两下“7”字形扣件ⅳ之横板ⅳ的端面之间。

10.其进一步的技术方案是:所述平面滑动副包括四氟滑板与不锈钢板,所述不锈钢板焊接于支座上钢板底面,所述四氟滑板通过涂抹硅脂与橡胶板支座本体连接;

11.所述水平滑动副包括上滑动副和下滑动副,所述限位滑动副包括外限位滑动副和内限位滑动副,上抗拉钢件与下抗拉钢件构成单侧扣合抗拉机构时,所述上滑动副焊接于“7”字形扣件ⅰ横板ⅰ的底面,所述下滑动副镶嵌或通过螺栓连接于倒“7”字形扣件ⅱ横板ⅱ的顶面,所述外限位滑动副连接于“7”字形扣件ⅰ横板ⅰ的端面,所述内限位滑动副连接于倒“7”字形扣件ⅱ竖板ⅱ的内侧面;

12.上抗拉钢件与下抗拉钢件构成双侧扣合抗拉机构时,所述上滑动副焊接于两个结构相同、相向布置的“7”字形扣件ⅳ的横板ⅳ的底面,所述下滑动副镶嵌或通过螺栓连接于倒“t”字形扣件横板ⅲ的顶面;

13.所述外限位滑动副连接于两个结构相同、相向布置的“7”字形扣件ⅳ的横板ⅳ的端面,所述内限位滑动副连接于倒“t”字形扣件。

14.进一步:所述外限位滑动副与内限位滑动副之间预留有可调间隙t。

15.进一步:所述支座本体为四氟滑板橡胶支座、lnr水平力分散型滑动橡胶支座、板式阻尼滑动橡胶支座或建筑隔震弹性滑板橡胶支座,支座本体横截面形状可为矩形或圆形。

16.由于采用上述技术方案,与现有技术相比,本发明之一种抗拉滑动橡胶支座具有

以下有益效果:

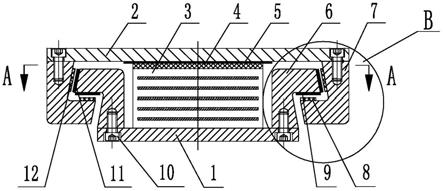

17.1.由于该支座设有抗拉防滑机构,防滑机构包括平面滑动副、水平滑动副和限位滑动副三重滑动机构,支座在常态下可提供所需的承载力,在强震下能提供竖直方向的抗拉力,同时具有左右侧限位且主位移方向可滑动的功能,弥补了传统滑动橡胶支座只能承受竖向载荷,而不能竖向抗拉的缺点,同时能较好的适应温度变化导致的结构变形,限定上部构造变形后的移动,提高了滑动支座和桥梁结构的安全性;

18.(1)在大跨度长悬臂桥梁结构,如大跨度刚构桥、斜拉桥、悬索桥在车辆荷载或地震作用下容易出现梁端支座竖向受拉情况,采用本抗拉滑动支座,在上部结构发生过大位移,特别在地震中可较好的起到防止上、下部结构发生脱离防止落梁的左作用;

19.(2)在中、大震状态下该支座在承受竖直方向向上持续拉力,通过水平滑动副,在持续抗拉状态下仍可实现水平滑移;

20.(3)本支座在承载上部结构的同时具有竖向和非主位移方向限位的功能,可有效限制地震作用下墩梁之间的过大相对位移,防止上部结构竖向提离,防止上部结构倾覆和倒塌,限位保护桥梁滑动支端结构的安全使用;

21.(4)对比滑动支座+抗拉装置组合,本发明直接将抗拉构件集成于滑动支座上,结构简单、加工制造容易、生产成本更低廉;弥补传统滑动支座与外部抗拉拔装置配合,存在安装空间受限、结构受力受限、成本高的缺点;

22.(5)对比传统滑动支座+抗拉装置组合,本发明承拉、压结构件集成于滑动支座一体,不必改变原桥梁结构设计,既节省安装的空间又便于进行更换。

23.2.由于上抗拉钢件与下抗拉钢件的相对扣合的内角50

°

≤φ≤80

°

,50

°

≤θ≤80

°

其有益效果为:

24.从受力的角度分析来说:支座在承受上拉力的状态下,l型抗拉件除承受材料内部的抗拉力外还需要承受一个抗弯曲力(即“7”字形抗拉件需要承受一定的扭矩m),特别对薄、长杆件而言抗弯性能较差,在承弯时非常容易发生弯曲变形,当零件为同一类材料,这个扭矩m的大小在拉力f不变的情况下与力臂l大小有关,当抗拉结构件相对扣合的内角(α1、α2、β1、β2等)随着从90

°

向下缩小时,力臂l也随之缩小。对比l形互扣抗拉件而言,“7”字形互扣抗拉件角度在50

°

到80

°

之间刚好为力臂缩到较小且外形结构在可控的一个范围,从而使“7”字形抗拉钢件上产生的弯曲力更小,机构更不容易变形,整个结构变得更加牢固;

25.参见附图14~16,图中显示了扣合内角为90度、80度及50度“7”字形抗拉件的受力和力臂分别为l2,l1,l,角度越小力臂越小,如图:l2>l1>l);从图中可见:

26.(1)对比90度的l型抗拉件而言,“7”字形抗拉的互锁更紧密,结构更紧凑、更牢固;

27.(2)在同样的尺寸空间下,“7”字形根部连接截面积需用空间更大,不论采用焊接或者螺纹与基板连接强度都比l型更优,特别是采用螺纹连接,一般需要更大的根部截面以适应更大的螺栓连接,或更多的螺栓排布益增加连接强度,因此对于同等焊接形式连接而言,“7”字形结构的抗拉件承受的拉力更优。

28.下面,结合附图和实施例对本发明之一种抗拉滑动橡胶支座的技术特征作进一步的说明。

附图说明

29.图1~图2为实施例一之一种抗拉滑动橡胶支座结构示意图:

30.图1为主视图,图2为图1之a-a剖视图;

31.图3为实施例二之一种抗拉滑动橡胶支座结构示意图;

32.图4为图1之b部放大图;

33.图5为图3之c部放大图;

34.图6~图7为倒“7”字形扣件ⅱ结构示意图:

35.图6为主视图(横断面),图7为俯视图;

36.图8~图9为倒“t”字形扣件结构示意图:

37.图8为主视图(横断面),图9为俯视图;

38.图10~图11为“7”字形扣件ⅰ结构示意图:

39.图10为主视图(横断面),图11为俯视图;

40.图12~图13为“7”字形扣件ⅳ结构示意图:

41.图12为主视图(横断面),图13为俯视图;

42.图14~图16为扣件内角与力臂关系对比示意图:

43.图14扣合内角为90

°

时的力臂关系, 图15扣合内角为80

°

的力臂关系, 图16扣合内角为50

°

的力臂关系;

44.图中:

45.1—下钢板,2—上钢板,3—支座本体,4—四氟滑板,5—不锈钢板,6—“7”字形扣件ⅰ,61—竖板ⅰ,62—横板ⅰ,63—连接端面ⅰ,64—横板端面ⅰ,7—倒“7”字形扣件ⅱ,71—竖板ⅱ,72—横板ⅱ,73—连接端面ⅱ,74—横板端面ⅱ,8—下滑动副,9—上滑动副,10—连接螺钉,11—外限位滑动副,12—内限位滑动副,14—倒“t”字形扣件,141—竖板ⅲ,142—横板ⅲ,143—连接端面ⅲ,144—竖板侧面ⅲ,145—横板端面ⅲ,15—“7”字形扣件ⅳ,151—竖板ⅳ,152—横板ⅳ,153—连接端面ⅳ,154—横板端面ⅳ。

具体实施方式

46.实施例一

47.一种抗拉滑动橡胶支座,包括支座本体3以及连接在其上下的上钢板2和下钢板1,所述上钢板2与下钢板1之间设有抗拉机构和滑动机构:所述抗拉机构包括左抗拉机构和右抗拉机构,左抗拉机构和右抗拉机构对称布置于支座本体左右两侧的上钢板与下钢板之间,左、右抗拉机构结构相同,包括上抗拉钢件和下抗拉钢件,所述上抗拉钢件与上钢板连接,下抗拉钢件与下钢板连接,上抗拉钢件的下端与下抗拉钢件的上端相互扣合形成抗拉机构;

48.所述上抗拉钢件为倒“7”字形扣件ⅱ7,包括竖板ⅱ71和连接在竖板ⅱ下端的横板ⅱ72,竖板ⅱ71的外侧面为垂直面,横板ⅱ的下侧面为水平面,横板ⅱ的上侧面与竖板ⅱ的内侧面构成的内角β1为锐角,从而形成倒“7”字形结构,所述竖板ⅱ通过其连接端面ⅱ73与下钢板连接,其内角β1朝向支座本体或背向支座本体;

49.所述下抗拉钢件为“7”字形扣件ⅰ6,包括竖板ⅰ61和连接在竖板ⅰ上端的横板ⅰ62,竖板ⅰ的外侧面为垂直面,横板ⅰ的上侧面为水平面,横板ⅰ的下侧面与竖板ⅰ的内侧面构成

的内角α1为锐角,从而形成“7”字形结构,竖板ⅰ通过其连接端面ⅰ63与下钢板连接,其内角α1与倒“7”字形扣件ⅱ的内角β1相对且横板ⅰ搭在横板ⅱ上部从而使“7”字形扣件ⅰ6与倒“7”字形扣件ⅱ7构成单侧扣合的抗拉机构;

50.所述内角α1与内角β1角度相同,其角度的数值为φ,50

°

≤φ≤80

°

;

51.所述滑动机构包括平面滑动副、水平滑动副和限位滑动副;所述平面滑动副设在上钢板与支座本体之间,所述水平滑动副设在倒“7”字形扣件ⅱ7之横板ⅱ顶面以及与其相扣的“7”字形扣件ⅰ之横板ⅰ的底面之间,所述限位滑动副设在倒“7”字形扣件ⅱ7之竖板ⅱ的内侧面以及与其相对的“7”字形扣件ⅰ之横板ⅰ的端面之间;

52.所述平面滑动副包括四氟滑板4与不锈钢板5,所述不锈钢板5焊接于支座上钢板2底面,所述四氟滑板4通过涂抹硅脂与橡胶板支座本体连接;

53.所述水平滑动副包括上滑动副9和下滑动副8,所述限位滑动副包括外限位滑动副11和内限位滑动副12,上抗拉钢件与下抗拉钢件构成单侧扣合抗拉机构时,所述上滑动副9焊接于“7”字形扣件ⅰ6横板ⅰ62的底面,所述下滑动副8镶嵌或通过螺栓连接于倒“7”字形扣件ⅱ7横板ⅱ72的顶面,所述外限位滑动副11连接于“7”字形扣件ⅰ6横板ⅰ62的端面,所述内限位滑动副12连接于倒“7”字形扣件ⅱ7竖板ⅱ71的内侧面;

54.所述外限位滑动副11由低摩擦非金属板材组成,所述内限位滑动副12由低摩擦金属板材构成。

55.所述外限位滑动副11与内限位滑动副12之间预留有可调间隙t,以适应结构温度的变形,防止温度伸缩产生较大内力,提高了滑动支座的安全性能。

56.所述支座本体3为四氟滑板橡胶支座、lnr水平力分散型滑动橡胶支座、板式阻尼滑动橡胶支座或建筑隔震弹性滑板橡胶支座,支座本体3横截面形状可为矩形或圆形。

57.实施例二

58.一种抗拉滑动橡胶支座,其基本结构与实施一基本相同,包括支座本体3以及连接在其上下的上钢板2和下钢板1,所述上钢板2与下钢板1之间设有抗拉机构和滑动机构:

59.所述抗拉机构包括对称布置于支座本体左右两侧的上钢板与下钢板之间的左抗拉机构和右抗拉机构,左、右抗拉机构结构相同,包括上抗拉钢件和下抗拉钢件,所述上抗拉钢件与上钢板连接,下抗拉钢件与下钢板连接,上抗拉钢件的下端与下抗拉钢件的上端相互扣合形成抗拉机构;

60.所述上抗拉钢件为倒“t”字形扣件14,所述倒“t”字形扣件14包括竖板ⅲ141和连接在竖板ⅲ下端的横板ⅲ142,竖板ⅲ通过其连接端面ⅲ143与上钢板连接,横板ⅲ的下侧面为水平面,横板ⅲ的上侧面分别与竖板ⅲ左、右两内侧面构成两个角度相同、朝向相反的锐角β2,从而形成两个背向的倒“7”字形结构;

61.所述下抗拉钢件为两个结构相同、相向布置的“7”字形扣件ⅳ15,所述“7”字形扣件ⅳ包括竖板ⅳ151和连接在竖板ⅳ上端的横板ⅳ152,竖板ⅳ的外侧面为垂直面,横板ⅳ的上侧面为水平面,横板ⅳ的下侧面与竖板ⅳ的内侧面构成的内角α2为锐角,从而形成“7”字形结构,所述相向布置的两个“7”字形扣件ⅳ分别位于倒“t”字形扣件14的左右两侧,其竖板ⅳ通过其连接端面ⅳ153与支座的下钢板连接,并其内角α2 分别与倒“t”字形扣件的两个内角β2相对,其横板ⅳ分别搭在倒“t”字形扣件14两侧的横板ⅲ上,从而使两个“7”字形扣件ⅳ15与倒“t”字形扣件14构成双侧扣合抗拉机构;

62.所述内角α2与内角β2角度相同,其角度的数值为θ,50

°

≤θ<80

°

。

63.所述滑动机构包括平面滑动副、水平滑动副和限位滑动副;所述平面滑动副设在上钢板与支座本体之间,所述水平滑动副设在竖板ⅲ两侧的横板ⅲ顶面以及与其相扣的两“7”字形扣件ⅳ横板ⅳ的底面之间,所述限位滑动副设在倒“t”字形扣件的竖板ⅲ两侧面以及与其相对的两下“7”字形扣件ⅳ之横板ⅳ的端面之间。

64.所述平面滑动副包括四氟滑板4与不锈钢板5,所述不锈钢板5焊接于支座上钢板2底面,所述四氟滑板4通过涂抹硅脂与橡胶板支座本体连接;

65.所述水平滑动副包括上滑动副9和下滑动副8,所述限位滑动副包括外限位滑动副11和内限位滑动副12;

66.上抗拉钢件与下抗拉钢件构成双侧扣合抗拉机构时,所述上滑动副9焊接于两个结构相同、相向布置的“7”字形扣件ⅳ15的横板ⅳ152的底面,所述下滑动副8镶嵌或通过螺栓连接于倒“t”字形扣件14横板ⅲ142的顶面;

67.所述外限位滑动副11连接于两个结构相同、相向布置的“7”字形扣件ⅳ15的横板ⅳ152的端面,所述内限位滑动副12连接于倒“t”字形扣件14竖板ⅲ141的两内侧面;

68.所述外限位滑动副11由低摩擦非金属板材组成,所述内限位滑动副12由低摩擦金属板材构成。

69.所述外限位滑动副11与内限位滑动副12之间预留有可调间隙t,以适应结构温度的变形,防止温度伸缩产生较大内力,提高了滑动支座的安全性能。

70.所述支座本体3为四氟滑板橡胶支座、lnr水平力分散型滑动橡胶支座、板式阻尼滑动橡胶支座或建筑隔震弹性滑板橡胶支座,支座本体3横截面形状可为矩形或圆形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1