一种基于软钢带与环面蜗杆的半柔性多指机械手

1.本实用新型属于工业机器人领域,涉及一种基于软钢带与环面蜗杆的半柔性多指机械手。

背景技术:

2.机械手是一种模仿人的手指动作,用机械驱动来实现对目标物的抓取、搬等动作,通过编程完成各种预期工作。其在结构和性能上兼顾机械强度和人手指灵活的优点。

3.现有的机械手分为专用型机械手和通用型机械手:专用型机械手的手指是专门根据目标物形状而设计的,能较好地配合目标物的形状特征进行稳定抓取和搬运;通用型机械手大多设计有三指,五指,常以一定角度排布,实现对目标物的包覆式抓取和搬运。

4.传统机械手是利用机械驱动的夹紧力夹持目标物,但由于目标物的形状各异,往往与机械手的接触方式不是理想的曲面接触或者平面接触,而多是点接触或者线接触,这使得机械手手指对目标夹持的效果很差,不利于搬运。

5.公开号为cn108436957a的中国专利文献介绍了一种具有形状自适应的三指欠驱动机械手。公开了具有形状自适应的三指欠驱动机械手的组成结构,属于工业机器人技术领域,旨在提供一种机械手的技术方案,以蜗轮蜗杆驱动抓取结构的第一指骨实现旋转,以压缩弹簧和推杆驱动欠驱动手指旋转贴合目标物的表面,并且在压缩弹簧的弹性范围内实现欠驱动手指的表面与目标物的表面发生适当滑移,被动地调整第二指骨,使得目标物过渡至更可靠,更稳定的受力状态,以此实现稳定抓取和搬运。

6.其技术方案要点是包括:

7.1)设计有第一、第二、第三,三处结构完全相同的欠驱动手指;三处手指的安装位置在底座上是依次以120

°

相隔,均匀分布;

8.2)每处手指包括驱动电机,蜗杆蜗杆,第一、第二指骨,依次用销轴构成以销轴为转动中心的转动连接,以蜗轮蜗杆为传动形式将驱动电机输出作用于第一指骨,驱动第一指骨绕第一销轴转动;

9.3)第二指骨上设计有第一、第二接触面来与目标物表面接触;

10.4)第二指骨下侧安装有压缩弹簧和推杆模块,以此使得第二指骨的第一、第二接触面能被动地与目标物表面发生滑移,使得机械手整体被动自适应物体的形状,使得接触面与目标物表面充分接触,达到受力均匀和稳定抓取的设计目的。

11.但是,上述文献公开的技术方案存在以下问题:

12.1)三处手指的安装位置在底座上是依次以120

°

相隔,均匀分布,而每一处手指的指骨转动范围都是处于一个竖直面内,使得抓取目标物的形状受到限制。在各类基本几何形体中,十分明显地,该机械手不适合用于抓取圆柱状目标物(例如管道)。

13.2)在仅有一处手指稳定接触目标物表面或者接触方式为点、线接触时,抓取效果不理想;

14.3)虽然在第二指骨的结构上增加了压缩弹簧和推杆的配合,使得接触贴合效果得

到一定改善,但是本质上第二指骨的第一接触面,第二接触面都是刚性面,与目标物表面仍然是不理想的小面积接触;

15.4)在点、线、小面积接触状态下,由于第二指骨和指端都是欠驱动的机械结构,要实现稳定抓取,第一指骨上需要施加较大的力,这样既是导致对目标物产生破坏性损伤的可能性,又对第一指骨的材料和结构强度提出了高的要求,导致制造加工成本上升;

技术实现要素:

16.本实用新型的目的在于提供一种通过改变侧支架与主支架之间夹角来改变三指的空间分布,并以软钢片作为柔性作用件,来适应多种形状的目标物,实现柔性夹取和稳定搬运,并且利用机械自锁保障安全的基于软钢带与环面蜗杆的半柔性三指机械手。并且提供使用本文所述的基于软钢带与环面蜗杆的半柔性三指机械手实现抓取基本几何体类目标物的工作方法。

17.本实用新型所述的一种基于软钢带与环面蜗杆的半柔性多指机械手,其特征在于,包括:

18.支架单元,包括主支架和侧支架,所述主支架的外侧设有安装区,用于安装抓取单元;侧支架固装于主支架的内侧,并且侧支架设有多个向外延伸形成连接端,用于安装抓取单元;

19.抓取单元,设置于支架单元外侧,包括多套单指驱动机构和角度旋转机构,其中一套单指驱动机构的上端铰接于主支架的安装区;所述角度旋转机构安装于侧支架的连接端处,其转动端各铰接一套单指驱动机构,使得单指驱动机构围设于支架单元的外侧;所述单指驱动机构的抓取部相互靠拢或分离以抓取或放开物体;

20.机械手吊装单元,设置于支架单元的上方,上端与机械臂相连,下端连接支架单元;

21.以及控制单元,包括控制器和控制开关,其中控制器的信号输出端与所述单指驱动机构的控制端和角度旋转机构的控制端电连接或信号连接,用于控制单指驱动机构和角度旋转机构运行;所述控制开关的信号输出端与所述控制器的信号输入端电连接。

22.所述主支架包括主支架顶板、主支架侧板和主支架底板,所述主支架顶板和所述主支架底板上、下平行布置,并通过两侧的主支架侧板相互固连在一起;所述主支架顶板和所述主支架底板的前端与侧支架固连;两块所述主支架侧板的外侧作为安装区安装一连接轴,用于铰接单指驱动机构。

23.所述侧支架包括上翼板和下翼板,所述上翼板、下翼板分别安装于主支架顶板和主支架底板的前端,并保持上翼板以及下翼板平行,使得所述上翼板和所述下翼板的两端部为支架单元的连接端。

24.所述角度旋转机构包括减速电机、输出齿轮轴和u型架,所述减速电机的顶部安装于机械手吊装单元上,其输出端与输出齿轮轴的一端相连,用于驱动输出齿轮轴绕自身中心轴周向旋转;所述输出齿轮轴转动安装于上翼板和下翼板形成的连接端,并且所述输出齿轮轴的齿与齿轮板上的齿啮合,用于驱动齿轮板转动;所述u型架的头端铰接于所述上翼板和下翼板形成的连接端,所述u型架的内端设有可与齿轮轴啮合的齿,外端设有可与单指驱动机构铰接的铰接轴。

25.所述u型架包括齿轮板、侧支撑板和底部支撑板,所述齿轮板和所述底部支撑板通过两侧的侧支撑板固连在一起,其中所述齿轮板、所述底部支撑板分别与所述上翼板、下翼板的端部铰接,并且所述齿轮板面向输出齿轮轴的一侧设有可与之啮合的齿;两块所述侧支撑板之间设有铰接轴,用于实现u型架与单指驱动机构之间的铰接。

26.所述主支架的连接轴、所述角度旋转机构的旋转轴处各绞连一套单指驱动机构,其中所述单指驱动机构包括指臂、指端、软钢带、指臂旋转驱动机构和软钢带拉伸机构,所述指臂的上端铰接于所述连接轴或所述旋转轴上,所述指臂的下端铰接指端;所述指臂旋转驱动机构设置于所述主支架以及所述u型架处,并且指臂旋转驱动机构的动力输出端与所述指臂的上端绞连,用于驱动指臂绕连接轴或旋转轴旋转以调整指端之间的距离;所述软钢带拉伸机构设置于所述主支架以及所述u型架处,并且所述软钢带拉伸机构的拉伸末端与指端的上端相连,用于拉动指端绕指臂的下端向内翻转。

27.所述指臂旋转驱动机构包括第一步进电机、环面蜗杆和蜗轮,所述第一步进电机安装于主支架或u型架上,并且所述第一步进电机的输出端与环面蜗杆相连;所述环面蜗杆安装于所述主支架底板或底部支撑板上,其上端与所述第一步进电机的输出端相连,其上的外螺纹与所述蜗轮啮合,用于驱动蜗轮旋转;所述蜗轮固装在所述连接轴或旋转轴上,用于受蜗杆驱动以带动指臂绕轴旋转。

28.所述软钢带拉伸机构包括第二步进电机、丝杆、直线输出块和软钢带,所述第二步进电机安装于所述主支架或u型架上,并且所述第二步进电机的输出轴与所述丝杆的上端相连,用于驱动丝杆绕自身中心轴旋转;所述丝杆装于所述主支架底板或底部支撑板上;所述直线输出块套设于所述丝杆外部,并与之螺接,二者组成丝杆模组,用于将丝杆的周向旋转转换为直线输出块的垂直升降;所述直线输出块的下端从主支架底板或底部支撑板上穿出后配装软钢带安装销,用于固定软钢带;所述软钢带的上端连接在主支架底板或底部支撑板下方的软钢带安装销上,软钢带的下端连接在指端上端的内侧,用于在第二步进电机的驱动下拉动指端向内翻转。

29.所述机械手吊装单元包括机械手吊式安装基座、减速电机安装座、主杆以及安装螺母,所述机械手吊式安装基座的上部与机械臂相连,下部悬装减速电机安装座,所述减速电机安装座的下方固设一主杆,所述主杆插入同时贯穿主支架和侧支架后底部螺接安装螺母。

30.所述抓取单元包括三套单指驱动机构和两套角度旋转机构,其中第一套单指驱动机构安装于所述主支架上,第二套和第三套单指驱动机构安装于侧支架的两个连接端上,并且第二套和第三套单指驱动机构各对应一套角度旋转机构。

31.所述半柔性多指机械手还包括机械自锁机构,用于防止工作中因断电,驱动不足等原因而造成目标物掉落等安全事故,其中,环面蜗杆的导程角小于蜗轮齿间的当量摩擦角时,具有反行程自锁特性,可以实现在失去驱动的情况下,在蜗轮、蜗杆的载荷允许范围内,依靠机械自锁保证指臂仍可保持收拢状态,保证运输安全可靠。

32.利用本实用新型所述的一种基于软钢带与环面蜗杆的半柔性多指机械手进行的控制方法,其特征在于,包括以下步骤:

33.1)根据物体不同的形状,调整各个单指驱动机构的空间排布:

34.减速电机输出扭矩,由输出齿轮轴传递给角度旋转机构的齿轮板,驱动u型架调整

角度,从而使得u型架带动其上的单指驱动机构转动到预设角度,获得适合的空间排布;

35.2)抓取单元张开,对准目标物:

36.第一步进电机驱动环面蜗杆输出扭矩,通过蜗轮蜗杆传动,传递给指臂,带驱动指臂张开;

37.3)机械臂下降,使得吊装在半柔性多指机械手降至合适高度,指臂收拢:

38.第一步进电机驱动环面蜗杆输出扭矩,驱动指臂收拢,指臂向目标物收拢;

39.4)指端夹起目标物:

40.第二步进电机驱动丝杆输出扭矩驱动丝杆转动,丝杆与直线输出块组成丝杆模组将转动转化为线性运动,通过连接在直线输出块下端的软钢带,带动指端向内翻转,从而将目标物夹起;

41.5)调整抓取单元的夹紧度:

42.在指端件夹取目标物后,第一步进电机驱动环面蜗杆输出扭矩,驱动指臂收拢,指臂继续向目标物收拢,第二步进电机驱动丝杆用输出扭矩驱动直线输出块,使得软钢带贴合在目标物表面并且收紧,使得软钢带与目标物的接触面上,获得均匀施加的面接触压力。

43.本实用新型所述的一种基于软钢带与环面蜗杆的半柔性多指机械手的驱动方式:

44.蜗轮蜗杆传动,基本方式如下:

45.蜗轮与指臂通过侧向端面的紧定螺钉固连;

46.第一步进电机输出扭矩,通过环面蜗杆来驱动蜗轮

‑

指臂固连体,步进电机正转、反转即可实现指臂绕空间中a轴张开、收拢。

47.丝杆模组传动,基本方式如下:

48.直线输出块通过软钢带安装销与软钢带连接,软钢带另一端也通过安装销与指端连接;

49.第二步进电机输出扭矩,通过丝杆来驱动直线输出块,第二步进电机的正转、反转,可实现软钢带一端高度的提升和下降,指端也同时绕空间中b轴向内收拢、向外张开。

50.齿轮传动,基本方式如下:

51.u型架的齿轮板与输出齿轮轴的齿轮部分啮合,减速电机输出扭矩,通过输出齿轮轴驱动u型架,减速电机的正转、反转,可实现侧支架绕空间中c轴转动,改变机械手三指的空间分布。

52.本文提供的基于软钢带与环面蜗杆的半柔性三指机械手,

53.其功能特征:

54.1.采用软钢带作为柔性作用件,抓取时,驱动指臂收拢,使得软钢带尽可能包络在目标物表面,进而绷紧软钢带使其与目标物表面形成良好的面接触,使得施压均匀,抓取稳定可靠。

55.2.主支架两侧的u型架设计成可旋转式,通过齿轮驱动调整侧支架与主支架之间的角度,改变机械手三指的空间排布,可以灵活应对不同形状的目标物。

56.3.采用有机械自锁特性的驱动方式,在蜗杆的导程角小于啮合蜗轮齿间的当量摩擦角时,机构具有反行程自锁特性,

57.选用蜗轮蜗杆驱动指臂,利用机械自锁来防止工作中因断电,驱动不足等原因而造成目标物掉落等安全事故。

58.同时,蜗杆件选用环面蜗杆,其较一般的蜗杆,在与蜗轮啮合时具有更大的啮合面积,从而使得传动时两件受力均匀,减小该传动部分的机械磨损。

59.综合软钢带柔性作用件,可旋转侧支架,带有机械自锁特性的蜗轮蜗杆驱动方式,基于软钢带的半柔性三指机械手具有柔性稳定抓取,可靠搬运,防掉落,传动部分磨损小等功能特点。

60.本实用新型的有益效果是:通过改变侧支架与主支架之间夹角来改变抓取单元的空间分布,并以软钢片作为柔性作用件,来适应多种形状的目标物,实现柔性夹取和稳定搬运;具有反行程自锁特性,可以实现在失去驱动的情况下,在蜗轮、蜗杆的载荷允许范围内,依靠机械自锁保证指臂仍可保持收拢状态,保证运输安全可靠。

附图说明

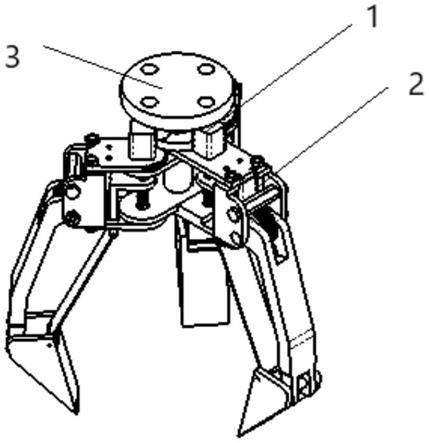

61.图1a为本实用新型提供的机械手整体示意图;

62.图1b、1c、1d分别为本实用新型的主视图、侧视图和俯视图;

63.图2为本实用新型提供的械手主支架组成零件编号图;

64.图3为本实用新型提供的机械手单指组成零件编号图;

65.图4为本实用新型提供的吊式安装组成零件编号图;

66.图5为本实用新型提供的机械手侧支架驱动方式示意图;

67.图6为本实用新型提供的机械手单指内部驱动方式示意图;

68.图7为本实用新型提供的机械手侧支架驱动方式示意图;

69.图8为本实用新型提供的机械手主支架部分的安装孔示意图;

70.图9为本实用新型提供的机械手吊式安装的安装孔示意图;

71.图10为环面蜗杆的特征示意图;

72.图11a、11b、11c、11d为本实用新型提供的机械手针对管道件的工作模式示意图;

73.图12a、12b、12c、12d为本实用新型提供的机械手针对矩形件的工作模式示意图;

74.图13a、13b、13c、13d为本实用新型提供的机械手针对球体件的工作模式示意图。

具体实施方式

75.下面结合附图进一步说明本实用新型。

76.参照附图:

77.实施例1本实用新型所述的一种基于软钢带与环面蜗杆的半柔性多指机械手,包括:

78.支架单元1,包括主支架11和侧支架12,所述主支架11的外侧设有安装区,用于安装抓取单元;侧支架12固装于主支架的内侧,并且侧支架设有多个向外延伸形成连接端,用于安装抓取单元;

79.抓取单元2,设置于支架单元外侧,包括多套单指驱动机构21 和角度旋转机构22,其中一套单指驱动机构的上端铰接于主支架的安装区;所述角度旋转机构安装于侧支架的连接端处,其转动端各铰接一套单指驱动机构,使得单指驱动机构围设于支架单元的外侧;所述单指驱动机构的抓取部相互靠拢或分离以抓取或放开物体;

80.机械手吊装单元3,设置于支架单元的上方,上端与机械臂相连,下端连接支架单

元;

81.以及控制单元,包括控制器和控制开关,其中控制器的信号输出端与所述单指驱动机构的控制端和角度旋转机构的控制端电连接或信号连接,用于控制单指驱动机构和角度旋转机构运行;所述控制开关的信号输出端与所述控制器的信号输入端电连接。

82.所述主支架11包括主支架顶板111、主支架侧板112和主支架底板113,所述主支架顶板111和所述主支架底板113上、下平行布置,并通过两侧的主支架侧板112相互固连在一起;所述主支架顶板111 和所述主支架底板113的前端与侧支架12固连;两块所述主支架侧板的外侧作为安装区安装一连接轴114,用于铰接单指驱动机构。

83.所述侧支架12包括上翼板121和下翼板122,所述上翼板、下翼板分别安装于主支架顶板和主支架底板的前端,并保持上翼板以及下翼板平行,使得所述上翼板和所述下翼板的两端部为支架单元的连接端。

84.所述角度旋转机构22包括减速电机221、输出齿轮轴222和u 型架223,所述减速电机221的顶部安装于机械手吊装单元3上,其输出端与输出齿轮轴222的一端相连,用于驱动输出齿轮轴绕自身中心轴周向旋转;所述输出齿轮轴222转动安装于上翼板121和下翼板 122形成的连接端,并且所述输出齿轮轴222的齿与u型架223啮合,用于驱动u型架223转动;所述u型架223的头端铰接于所述上翼板121和下翼板122形成的连接端,所述u型架的内端设有可与齿轮轴啮合的齿,外端设有可与单指驱动机构铰接的铰接轴。

85.所述u型架223包括齿轮板2231、侧支撑板2232和底部支撑板 2233,所述齿轮板和所述底部支撑板通过两侧的侧支撑板固连在一起,其中所述齿轮板、所述底部支撑板分别与所述上翼板、下翼板的端部铰接,并且所述齿轮板面向输出齿轮轴的一侧设有可与之啮合的齿;两块所述侧支撑板之间设有旋转轴2234,用于实现u型架与单指驱动机构之间的铰接。

86.所述主支架11的连接轴114、所述角度旋转机构22的旋转轴2234 处各绞连一套单指驱动机构21,其中所述单指驱动机构21包括指臂 211、指端212、软钢带213、指臂旋转驱动机构214和软钢带拉伸机构215,所述指臂211的上端铰接于所述连接轴或所述旋转轴上,所述指臂的下端铰接指端212;所述指臂旋转驱动机构214设置于所述主支架以及所述u型架处,并且指臂旋转驱动机构214的动力输出端与所述指臂211的上端绞连,用于驱动指臂绕连接轴或旋转轴旋转以调整指端之间的距离;所述软钢带拉伸机构215设置于所述主支架11 以及所述u型架223处,并且所述软钢带拉伸机构215的拉伸末端与指端的上端相连,用于拉动指端绕指臂的下端向内翻转。

87.所述指臂旋转驱动机构214包括第一步进电机2141、环面蜗杆 2142和蜗轮2143,所述第一步进电机2141安装于主支架11或u型架223上,并且所述第一步进电机2141的输出端与环面蜗杆2142相连;所述环面蜗杆2142安装于所述主支架底板或底部支撑板上,其上端与所述第一步进电机的输出端相连,其上的外螺纹与所述蜗轮啮合,用于驱动蜗轮旋转;所述蜗轮固装在所述连接轴或旋转轴上,用于受蜗杆驱动以带动指臂绕轴旋转。

88.所述软钢带拉伸机构215包括第二步进电机2151、丝杆2152、直线输出块2153和软钢带213,所述第二步进电机安装于所述主支架或 u型架223上,并且所述第二步进电机2151的输出轴与所述丝杆2152 的上端相连,用于驱动丝杆绕自身中心轴旋转;所述丝杆2152装于所述主支架底板或底部支撑板上;所述直线输出块2153套设于所述丝杆外部,并

与之螺接,二者组成丝杆模组,用于将丝杆的周向旋转转换为直线输出块的垂直升降;所述直线输出块2153的下端从主支架底板或底部支撑板上穿出后配装软钢带安装销,用于固定软钢带;所述软钢带213的上端连接在主支架底板或底部支撑板下方的软钢带安装销2155上,软钢带213的下端通过软钢带指端安装销2156连接在指端上端的内侧,用于在第二步进电机的驱动下拉动指端向内翻转。

89.所述机械手吊装单元3包括机械手吊式安装基座31、减速电机安装座32、主杆33以及安装螺母34,所述机械手吊式安装基座31的上部与机械臂相连,下部悬装减速电机安装座32,所述减速电机安装座32的下方固设一主杆33,所述主杆33插入同时贯穿主支架和侧支架后底部螺接安装螺母34。

90.实施例3本实施例所述的一种基于软钢带与环面蜗杆的半柔性多指机械手与实施例1的区别之处在于,其余部分均保持结构一致:所述抓取单元包括三套单指驱动机构和两套角度旋转机构,其中第一套单指驱动机构安装于所述主支架上,第二套和第三套单指驱动机构安装于侧支架的两个连接端上,并且第二套和第三套单指驱动机构各对应一套角度旋转机构。

91.实施例4本实施例所述的一种基于软钢带与环面蜗杆的半柔性多指机械手与实施例1的区别之处在于,其余部分均保持结构一致:所述半柔性多指机械手还包括机械自锁机构,用于防止工作中因断电,驱动不足等原因而造成目标物掉落等安全事故,其中,环面蜗杆的导程角小于蜗轮齿间的当量摩擦角时,具有反行程自锁特性,可以实现在失去驱动的情况下,在蜗轮、蜗杆的载荷允许范围内,依靠机械自锁保证指臂仍可保持收拢状态,保证运输安全可靠。

92.实施例5本实施例以三指机械手为例,一种基于软钢带与环面蜗杆的半柔性三指机械手,包括支架单元1、抓取单元2、机械手吊装单元3和控制单元;其中抓取单元1的驱动方式包括蜗轮蜗杆传动、丝杆模组传动以及齿轮传动;

93.具体的结构如下:

94.支架单元1:分为一个主支架11与两个完全相同的侧支架12。

95.主支架11包括主支架顶板111、主支架侧板112和主支架底板113;所述侧支架12包括上翼板121和下翼板122;其中侧支架12的两端为连接端,各配装一套角度旋转机构。

96.所述角度旋转机构22包括减速电机221、输出齿轮轴222和u 型架223,所述减速电机221的顶部安装于机械手吊装单元3上,其输出端与输出齿轮轴的一端相连,用于驱动输出齿轮轴绕自身中心轴周向旋转;所述输出齿轮轴转动安装于上翼板和下翼板形成的连接端,并且所述输出齿轮轴的齿与齿轮板上的齿啮合,用于驱动齿轮板转动;所述u型架的头端铰接于所述上翼板和下翼板形成的连接端,所述u型架的内端设有可与齿轮轴啮合的齿,外端设有可与单指驱动机构铰接的铰接轴;

97.所述u型架223包括齿轮板2231、侧支撑板2232和底部支撑板 2233,所述齿轮板2231和所述底部支撑板通过两侧的侧支撑板固连在一起,其中所述齿轮板2231、所述底部支撑板2233分别与所述上翼板121、下翼板122的端部铰接,并且所述齿轮板2231面向输出齿轮轴的一侧设有可与之啮合的齿;两块所述侧支撑板之间设有铰接轴,用于实现u型架与单指驱动机构之间的铰接。

98.单指驱动机构共三套,第一套安装于主支架的安装区,第二套和第三套安装于侧

支架的两连接端处,包括指臂211、指端212、软钢带213、指臂旋转驱动机构214和软钢带拉伸机构215,所述指臂211 的上端铰接于所述连接轴或所述旋转轴上,所述指臂的下端铰接指端;所述指臂旋转驱动机构设置于所述主支架以及所述u型架处,并且指臂旋转驱动机构的动力输出端与所述指臂的上端绞连,用于驱动指臂绕连接轴或旋转轴旋转以调整指端之间的距离;所述软钢带拉伸机构设置于所述主支架以及所述u型架223处,并且所述软钢带拉伸机构的拉伸末端与指端的上端相连,用于拉动指端绕指臂的下端向内翻转;所述指臂旋转驱动机构214包括第一步进电机2141、环面蜗杆2142和蜗轮2143,所述第一步进电机安装于主支架或u型架223 上,并且所述第一步进电机的输出端与环面蜗杆相连;所述环面蜗杆安装于所述主支架底板或底部支撑板上,其上端与所述第一步进电机的输出端相连,其上的外螺纹与所述蜗轮啮合,用于驱动蜗轮旋转;所述蜗轮固装在所述连接轴或旋转轴上,用于受蜗杆驱动以带动指臂绕轴旋转;所述软钢带拉伸机构215包括第二步进电机2151、丝杆、直线输出块和软钢带,所述第二步进电机安装于所述主支架或u型架上,并且所述第二步进电机的输出轴与所述丝杆的上端相连,用于驱动丝杆绕自身中心轴旋转;所述丝杆装于所述主支架底板或底部支撑板上;所述直线输出块套设于所述丝杆外部,并与之螺接,二者组成丝杆模组,用于将丝杆的周向旋转转换为直线输出块的垂直升降;所述直线输出块的下端从主支架底板或底部支撑板上穿出后配装软钢带安装销,用于固定软钢带;所述软钢带的上端连接在主支架底板或底部支撑板下方的软钢带安装销上,软钢带的下端连接在指端上端的内侧,用于在第二步进电机的驱动下拉动指端向内翻转。

99.机械手吊式单元3包括机械手吊式安装基座、减速电机安装座、主杆以及安装螺母,所述机械手吊式安装基座的上部与机械臂相连,下部悬装减速电机安装座,所述减速电机安装座的下方固设一主杆,所述主杆插入同时贯穿主支架和侧支架后底部螺接安装螺母。

100.实施例6上述多场景自适应三指机械手的安装与连接包括以下步骤:

101.(1)主支架与机械手吊式单元之间的安装:

102.主支架顶板、上翼板上均设有供机械手吊式单元的主杆贯穿的上主杆通孔b,主支架底板和下翼板均设有供机械手吊式单元的主杆贯穿的下主杆通孔k,上主杆通孔b和下主杆通孔k在同一轴线上,孔径相同,与机械手吊式安装基座的主杆对应,主杆下端加工有螺纹,与安装螺母螺纹配合。

103.主支架的安装:

104.上翼板与主支架顶板焊接固连;主支架底板与下翼板焊接固连;主支架顶板和主支架底板均设有第一安装通孔2xf,两块主支架侧板的上、下部均设有上安装边、下安装边,并保持安装边位于内侧,且上安装边上设有第一固定螺栓孔2xf,下安装边上设有第二固定螺栓孔2xh,第一固定螺栓孔2xf和第二固定螺栓孔2xh各自对应在同一轴线,孔径相同,由对应型号的固定螺栓、螺母进行连接。

105.主支架侧板有两块,一块为右侧板,一块为左侧板,主支架侧板从上到下设有两个主支架侧板安装孔,其中上方的主支架侧板安装孔 2xg与另一块主支架侧板(即左侧板)上方的主支架侧板安装孔2xg 处于同一轴线上,左右侧板中间安装主支架侧板支撑用的六角铜柱,六角铜柱为连接轴,轴向加工有内螺纹,由两个螺栓,分别从左右侧板旋入,完成左右两主支架侧板之间的安装。

106.位于主支架处的机械指驱动件的安装(两处侧支架处的机械指驱动件安装基本一致):

107.主支架顶板上设有四个第三通孔4xc和一个第四通孔d,其中四个第三通孔4xc与第二步进电机的外壳上四个安装孔相对应,从主支架顶板的上侧使用相应螺栓安装第二步进电机,使其输出轴向下通过第四通孔d,第二步进电机的输出轴通过联轴器与丝杆固连,并在主支架底板的对应孔使用轴套对丝杆进行径向限位,保证丝杆稳定运动;直线输出块与丝杆组成丝杆模组传动,直线输出块呈l形,下端通过软钢带上安装销与软钢带的上端固连,软钢带的下端通过软钢带下安装销与指端连接,此处软钢带的下端是绕在软钢带下安装销上,可以发生相对转动;

108.主支架顶板上设有4个第五通孔4xe,第二步进电机与第一步进电机的外壳上四个安装孔相对应,从主支架顶板的下侧使用相应螺栓安装第一步进电机,使其输出轴向下;第一步进电机的输出轴通过联轴器与环面蜗杆固连,并在主支架底板的对应孔使用轴套对蜗杆进行径向限位,保证蜗杆稳定运动;蜗轮与环面蜗杆组成蜗轮蜗杆传动;指臂的上端孔与蜗轮中心孔同轴,在指臂与蜗轮的侧向端面通过紧定螺钉固连;蜗轮的中心孔穿入轴套,通过螺栓安装在左侧的主支架侧板(即左侧板)的六角台阶孔i处、螺母安装在两个主支架侧板之间,使得指臂211可绕a轴转动;指臂211下端的孔与指端212的孔对应,使用销进行安装;并使得指端可绕b轴转动。

109.侧支架与主支架间的安装:

110.上翼板的两端设有第一端孔2xa,下翼板的两端设有第二端孔 2xl,分别与两处u型架223的齿轮板、底部支撑板相对应;

111.角度旋转机构的安装:减速电机安装座上设有固定孔2xn,高扭矩的减速电机安装在机械手吊式安装基座上;减速电机的输出轴向下通过减速电机安装座上对应的的固定孔2xn;减速电机输出轴采用输出齿轮轴;u型架的齿轮板作为顶板,其上加工有齿轮结构,与输出齿轮轴的齿啮合,进行传动,使得u型架223可以绕c轴转动,具体啮合见iii处;

112.实施例7利用本实用新型所述的一种基于软钢带与环面蜗杆的半柔性多指机械手进行的控制方法,包括以下步骤:

113.1)根据物体不同的形状,调整3套单指驱动机构的空间排布:

114.减速电机输出扭矩,由输出齿轮轴传递给角度旋转机构的齿轮板,驱动u型架调整角度,从而使得u型架带动其上的单指驱动机构转动到预设角度,获得适合的空间排布;其中当机械手正常待机时,三指以间隔120

°

角排布;

115.2)抓取单元张开,对准目标物:

116.第一步进电机驱动环面蜗杆输出扭矩,通过蜗轮蜗杆传动,传递给指臂,带驱动指臂张开;

117.3)机械臂下降,使得吊装在半柔性多指机械手降至合适高度,指臂收拢:

118.第一步进电机驱动环面蜗杆输出扭矩,驱动指臂收拢,指臂向目标物收拢;

119.4)指端夹起目标物:

120.第二步进电机驱动丝杆输出扭矩驱动丝杆转动,丝杆与直线输出块组成丝杆模组将转动转化为线性运动,通过连接在直线输出块下端的软钢带,带动指端向内翻转,从而将目标物夹起;

121.5)调整抓取单元的夹紧度:

122.在指端件夹取目标物后,第一步进电机驱动环面蜗杆输出扭矩,驱动指臂收拢,指臂继续向目标物收拢,第二步进电机驱动丝杆用输出扭矩驱动直线输出块,使得软钢带贴合在目标物表面并且收紧,使得软钢带与目标物的接触面上,获得均匀施加的面接触压力。

123.6)整个机械手运行过程中,机械自锁来防止工作中因断电,驱动不足等原因而造成目标物掉落等安全事故:

124.环面蜗杆的导程角小于蜗轮齿间的当量摩擦角时,具有反行程自锁特性,可以实现在失去驱动的情况下,在蜗轮、蜗杆的载荷允许范围内,依靠机械自锁保证指臂仍可保持收拢状态,保证运输安全可靠。

125.本说明书实施例所述的内容仅仅是对实用新型构思的实现形式的列举,本实用新型的保护范围不应当被视为仅限于实施例所陈述的具体形式,本实用新型的保护范围也包括本领域技术人员根据本实用新型构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1