机器人系统、成型品的制造方法与流程

1.本发明涉及可利用于从成型体除去毛刺的机器人系统以及使用该机器人系统的成型品的制造方法。

背景技术:

2.专利文件1中,驱动机器人臂从模具取出成型体,将该成型体固定于用于去毛刺的保持装置,以该状态进行去毛刺。现有技术文献专利文件

3.专利文件1:日本专利特开2015

‑

160422号公报

技术实现要素:

(发明要解决的课题)

4.在专利文件1的方法中,由于将从模具取出的成型体临时固定于用于去毛刺的保持装置,以这种状态进行去毛刺,去毛刺所需的操作工数会变多。

5.本发明是鉴于这种情况而完成的,提供一种可有效除去成型品的毛刺的机器人系统。(用于解决课题的技术方案)

6.根据本发明可提供一种机器人系统,其具备机器人臂、机器人手、保持机构、以及分割机构,上述机器人手安装于上述机器人臂,上述保持机构设于上述机器人手,且以保持成型体的方式构成,上述成型体具备成型体本体,以及设于该成型体本体周围的毛刺,上述分割机构构成为,在上述保持机构保持上述成型体的状态下,分割上述毛刺与上述成型体本体。

7.本发明的构成是在保持机构保持成型体的状态下分割毛刺与成型体本体,因此可有效除去毛刺。

8.以下,例示本发明的各种实施方式。以下示出的实施方式可以相互组合。优选如上所述的机器人系统,上述保持机构具备本体保持机构,上述本体保持机构保持上述成型体本体。优选如上所述的机器人系统,上述分割机构具备毛刺除去机构,上述毛刺除去机构具有抵接体,上述本体保持机构构成为,在保持上述成型体本体的状态下,通过使上述毛刺与上述抵接体碰撞,从而分割上述毛刺与上述成型体本体。优选如上所述的机器人系统,上述毛刺除去机构具备一对上述抵接体,上述一对抵接体之间开口的大小呈现为可变,将上述开口的大小设定成上述成型体本体可通过上述开口且上述毛刺与上述抵接体碰撞的状态下,使上述毛刺与上述抵接体碰撞。优选如上所述的机器人系统,上述分割机构具备至少一个突出机构,上述突出机构具备突出部,上述机器人系统构成为,在上述突出部抵接于与上述本体保持机构保持上

述成型体本体的保持面对置的对置面的状态下,通过使上述抵接体从上述保持面朝向上述对置面的方向移动,从而分割上述毛刺与上述成型体本体。优选如上所述的机器人系统,上述机器人系统还具备倾斜部件,上述倾斜部件具备倾斜面,上述倾斜面配置于上述毛刺除去机构的下侧,通过上述毛刺除去机构分割的上述毛刺沿着上述倾斜面滑动而运输。优选如上所述的机器人系统,上述突出机构配置于上述倾斜面的下侧,上述突出部通过设于上述倾斜面的贯通孔从上述倾斜面突出。优选如上所述的机器人系统,上述毛刺具备毛刺本体和薄壁部,上述薄壁部的壁厚小于上述毛刺本体,且沿着上述成型体本体的边缘设置,上述分割机构具备至少一个突出机构,上述突出机构具备突出部,上述突出部构成为,在上述保持机构保持上述成型体的状态下,使上述突出部的前端抵接于上述薄壁部,用上述前端受损上述薄壁部从而分割上述毛刺本体与上述成型体本体。优选如上所述的机器人系统,上述分割机构具备多个上述突出机构,上述多个突出机构沿着上述成型体本体的边缘间隔开配置。优选如上所述的机器人系统,上述保持机构具备毛刺保持机构,上述毛刺保持机构保持上述毛刺本体。优选如上所述的机器人系统,上述机器人系统具备可开闭的第1模具以及第2模具,上述第1模具以及第2模具构成为,可将型坯成型而形成所述成型体,在形成上述成型体之后上述成型体保持于第1模具的状态下,上述保持机构保持上述成型体。优选如上所述的机器人系统,相比于第2模具,第1模具更易于与上述成型体卡合。

附图说明

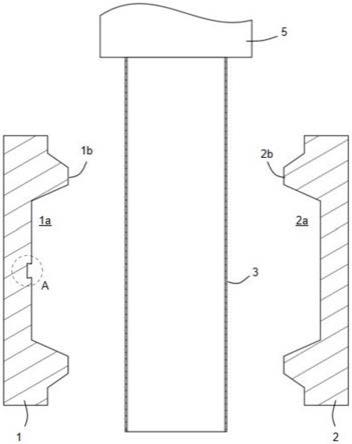

9.图1是表示本发明的第1实施方式中,型坯3配置于已打开的模具1,2之间的状态的纵剖面图。图2表示自图1的状态,关闭模具1,2从而成型型坯3之后的状态。图3中,图3a为图1中区域a的放大图,图3b为图2中区域a的放大图。图4表示自图2的状态,打开模具1,2之后的状态。图5表示自图4的状态,用机器人手6的保持机构6a保持成型体4之后的状态。图6表示自图5的状态,从模具1,2取出成型体4之后的状态。图7是详细表示相当于图6的a

‑

a剖面的剖面中,本体保持机构6a1,突出机构6b1以及成型体4的形状以及配置的图。图8表示自图6的状态,通过使突出部6b11的前端触碰于薄壁部4b2,从而使薄壁部4b2受损之后的状态。图9是表示薄壁部4b2的部分区域4b21中薄壁部4b2受损之后的状态的图,对应于图7。图10表示自图8的状态,使用毛刺除去机构8分割成型体本体4a与毛刺本体4b1紧前的状态。图11表示自图10的状态,使用毛刺除去机构8分割成型体本体4a与毛刺本体4b1之后的状态。

图12是本发明的第2实施方式中对应于图6的图。图13是本发明的第3实施方式中对应于图4的图。图14是本发明的第3实施方式中对应于图5的图。图15是本发明的第3实施方式中对应于图6的图。图16是本发明的第3实施方式中对应于图8的图。图17是本发明的第4实施方式中对应于图2的图。图18是本发明的第4实施方式中对应于图4的图。图19是本发明的第5实施方式中对应于图6的图。图20是本发明的第5实施方式中对应于图8的图。图21是本发明的第6实施方式中对应于图6的图。图22是本发明的第6实施方式中,表示薄壁部4b2受损紧前的状态的图。图23是本发明的第6实施方式中对应于图8的图。图24是本发明的第7实施方式中对应于图8的图。图25是本发明的第8实施方式中,表示将成型体4配置于毛刺除去机构8与倾斜部件13之间的状态的图。图26表示自图25的状态,缩小开口8b且使突出部9a1抵接于对置面4a1的状态的图。图27表示自图26的状态,使抵接体8a与毛刺4b碰撞从成型体本体4a分割毛刺4b的状态的图。

具体实施方式

10.以下,对本发明的实施方式进行说明。以下示出的实施方式中所示的各种特征事项可以互相组合。并且,各特征事项独立地使发明成立。

11.1.第1实施方式使用图1~图11说明本发明第1实施方式的成型品的制造方法。应予说明,相比于图7以及图9中详细示出本体保持机构6a1,突出机构6b1以及成型体4的形状以及配置,其他图中为图示的方便示意性地示出这些构成的形状以及配置。因此,图7以及图9中的上述构成得形状以及配置与其他图不完全一致。

12.本实施方式的成型品的制造方法具备:成型工序、保持工序、分割工序。分割工序之后还优选进行整周分割工序。

13.该制造方法可使用图4以及图10所示的机器人系统11实施。机器人系统11具备:机器人臂7、机器人手6、保持机构6a、分割机构6b。保持机构6a设于机器人手6。分割机构6b具备突出机构6b1毛刺除去机构8。突出机构6b1设于机器人手6,毛刺除去机构8分离自机器人手6。

[0014]1‑

1.成型工序如图1~图4所示,成型工序中使用可开闭的第1模具以及第2模具1,2成型型坯3形成成型体4。

[0015]

首先,如图1所示,将熔融树脂从设置于模头5内的模缝挤出而形成型坯3,配置于第1模具以及第2模具1,2之间。熔融树脂可通过熔融混炼原料树脂形成。原料树脂例如为聚

烯烃等热塑性树脂,作为聚烯烃可列举:低密度聚乙烯、直链低密度聚乙烯、高密度聚乙烯、聚丙烯、乙烯

‑

丙烯共聚物及其混合物。熔融树脂可添加或不添加发泡剂。熔融树脂添加有发泡剂时,型坯3为发泡型坯。型坯3可以是筒状,也可以是片状。

[0016]

模具1,2各具备型腔1a,2a以及沿着其边缘设置的压紧部1b,2b。如图3a所示,模具1设有底切结构部1c。底切结构是在成型体与模具之间形成卡合结构的结构,例如为倒锥形形状。底切结构部1c可设于型腔1a内,也可设于压紧部1b的外侧。底切结构部1c优选设于成型体本体4a中成型后除去的部位(例如,若成型品为管道,则为设于开口部的袋部)或毛刺本体4b1。此时是因为,作为最终产品的成型品不留下由底切结构部1c成型的卡合部位4c(参照图6)。

[0017]

如图2所示,在型坯3配置于模具1,2之间的状态下关闭模具1,2,通过在此状态成型型腔1a,2a内的型坯3,从而得到成型体4。作为型坯3的成型方法可列举:吹塑成型、真空成型等。

[0018]

如图6所示,成型体4具备作为产品(成型品)的成型体本体4a以及设于其周围的毛刺4b。成型体本体4a的形状遵循型腔1a,2a的内面形状。成型体本体4a优选空心体。空心体的内部可以是空气(如:管道),空心体的内部也可以是由发泡体等填充物填充(如:夹芯板)。毛刺4b具备毛刺本体4b1和薄壁部4b2。薄壁部4b2的壁厚小于毛刺本体4b1。薄壁部4b2沿着成型体本体4a的边缘设置。

[0019]

薄壁部4b2是通过用压紧部1b,2b压缩型坯3使其壁厚变得极薄的方式形成的部位。型坯3中相比于压紧部1b,2b处于外侧的部位为毛刺本体4b1。

[0020]

闭模模具1,2时的压力越高,薄壁部4b2的壁厚越小,通过后述的分割机构使薄壁部4b2受损,而易于分割毛刺本体4b1与成型体本体4a。薄壁部4b2的壁厚例如为0.001~0.5mm,具体而言例如为,0.001、0.01、0.05、0.1、0.2、0.3、0.4、0.5mm,也可以是在这里例示的任意两个数值之间的范围内的。

[0021]

成型型坯3之后,如图4所示,通过打开模具1,2可取出成型体4。由于型腔1a内设有底切结构部1c,如图3b所示成型体本体4a与模具1成为卡合的状态,成型体4不易于从模具1分离。相反,由于模具2中不存在底切结构部,成型体4可顺利从模具2分离。由此,相比于模具2,模具1易于与成型体4卡合,成型后打开模具1,2时,如图4所示成型体4以与模具1卡合的状态与模具1共同移动。

[0022]1‑

2.机器人手6保持工序以及分割工序使用图4所示的机器人手6进行。机器人手6使用时安装于机器人臂7。机器人臂7具有使机器人手6移动的功能。机器人臂7具有实施包括在本实施方式的方法的各种工序所需的轴数即可,优选具有6轴以上。

[0023]

机器人手6在基座6c上具备保持机构6a和突出机构6b1。保持机构6a构成为保持成型体4。突出机构6b1构成为,在保持机构6a保持成型体4的状态下,在薄壁部4b2的至少1处受损,从而分割毛刺本体4b1与成型体本体4a。

[0024]

保持机构6a包括保持成型体本体4a的本体保持机构6a1。本实施方式的本体保持机构6a1是具有通过吸附力保持(吸附)成型体本体4a的功能的吸附片,但也可以是通过其他构成保持成型体本体4a的部件。

[0025]

突出机构6b1具备突出部6b11以及驱动突出部6b11的执行器6b12。执行器6b12构

成为可改变突出部6b11前端的位置。突出部6b11通过伴随执行器6b12的驱动使突出部6b11前端触碰于薄壁部4b2,从而使薄壁部4b2受损而分割毛刺本体4b1与成型体本体4a。薄壁部4b2可通过使突出部6b11前端强烈碰撞于薄壁部4b2而受损,也可通过用力按压突出部6b11前端于薄壁部4b2而受损。另外,突出部6b11前端尖锐的情况下,可通过用突出部6b11前端撕破薄壁部4b2从而使薄壁部4b2受损。

[0026]

突出机构6b1例如通过气缸机构构成。突出部6b11前端的剖面形状没有特别限定,可以是圆形,也可以是其他形状。突出部6b11前端可以是平坦的、弯曲的、或是尖锐的。

[0027]

如图7所示,本实施方式的成型体4构成为,大致l字形状的成型体本体4a周围设有毛刺4b。本体保持机构6a1设于多处(2处),突出机构6b1也设于多处(5处)。多个突出机构6b1沿着成型体本体4a边缘间隔开而配置。具体而言,2个突出机构6b1配置于l字一边的端部附近,2个突出机构6b1配置于l字另一边的端部附近,剩下1个突出机构6b1配置于l字角的内侧。无论哪一个均设于突出部6b11前端触碰于薄壁部4b2的位置。

[0028]1‑

3.保持工序保持工序中,保持机构6a保持成型体4。具体而言,如图4所示使机器人手6在打开状态的模具1,2之间移动,如图5所示使本体保持机构6a1抵接于成型体本体4a从而吸附保持成型体本体4a。

[0029]

接下来,在保持机构6a保持成型体4的状态下,如图6所示通过使机器人手6移动,从模具1,2取出成型体4。此时,弹性变形由底切结构部1c成型的卡合部位4c,从而使其从底切结构部1c脱离。由于图5的状态中毛刺本体4b1连接于模头5,从模头5撕下毛刺本体4b1或使用未图示的切割机构切割毛刺本体4b1,使其成为图6所示的状态。

[0030]1‑

4.分割工序从图6的状态通过驱动执行器6b12从而使突出部6b11前端触碰于薄壁部4b2,如图8所示在薄壁部4b2的至少1处使薄壁部4b2受损分割毛刺本体4b1与成型体本体4a。如图9所示,由于本实施方式的突出机构6b1设于5处,在5处的突出部6b11触碰于薄壁部4b2的部位附近的区域4b21,薄壁部4b2受损。

[0031]

如图9所示,分割工序之后的状态中薄壁部4b2的部分区域4b22的成型体本体4a与毛刺本体4b1相连结。

[0032]

此处,分割工序之后进行整周分割工序,在成型体本体4a的整周分割成型体本体4a与毛刺本体4b1。

[0033]1‑

5.整周分割工序整周分割工序如图10所示,使用毛刺除去机构8在成型体本体4a的整周分割成型体本体4a与毛刺本体4b1。

[0034]

毛刺除去机构8如图10所示优选设置一对抵接体8a。一对抵接体8a之间设有开口(间隙)8b。一对抵接体8a构成为可改变开口8b的大小。

[0035]

本工序可通过以下方法实施。首先,如图10,在成型体4位于毛刺除去机构8右侧的状态下扩大开口8b从而使整个成型体4可通过开口8b,移动成型体4从而使整个成型体4通过开口8b,呈现成型体4位于毛刺除去机构8左侧的状态。之后,缩小开口8b呈现如图10所示成型体本体4a可通过但毛刺本体4b1无法通过的状态。

[0036]

接下来,相对于毛刺除去机构8使成型体4相对移动,从而使毛刺本体4b1抵接于抵

接体8a且成型体本体4a通过开口8b。图10中,相对于毛刺除去机构8向右方向移动成型体4。由上所述,成型体本体4a整周的薄壁部4b2受损,仅成型体本体4a通过开口8b,如图11所示成型体本体4a整周的成型体本体4a与毛刺本体4b1被分割。分割工序中,由于薄壁部4b2的部分区域4b21已受损,受损部位成为起点,薄壁部4b2的残余区域4b22容易受损。

[0037]

应予说明,本工序中可只移动成型体4,也可只移动毛刺除去机构8,也可两个均移动。

[0038]1‑

6.后工序整周分割工序中从毛刺本体4b1分离的成型体本体4a如图11所示连结有受损的薄壁部4b2的残骸4b23。通过使用切刀等适当除去该残骸4b23,或除去作为成型品不需要的部位(例如,若为管道则是形成于开口部的袋部)可获得成型品。

[0039]

2.第2实施方式使用图12说明本发明的第2实施方式。本实施方式类似于第1实施方式,主要差异为分割工序的不同。接下来主要说明差异。

[0040]

第1实施方式中从图6的状态使突出部6b11前端触碰于薄壁部4b2,但该方法中,由于触碰突出部6b11时的冲击,成型体本体4a可能脱离于保持机构6a。

[0041]

此处,本实施方式的分割工序中在与保持机构6a保持成型体4的保持面4a3对置的对置面4a1抵接于与机器人手6分离的抵接部件12的状态下,进行毛刺本体4b1与成型体本体4a的分割。也就是说,在此状态下使突出部6b11触碰于薄壁部4b2。

[0042]

根据这种方法,可抑制因触碰突出部6b11时的冲击导致的成型体本体4a脱离于保持机构6a的情况。

[0043]

3.第3实施方式使用图13~图16说明本发明的第3实施方式。本实施方式类似于第1实施方式,主要差异为机器人手6构成的不同。接下来主要说明差异。

[0044]

本实施方式的保持机构6a具备保持毛刺本体4b1的毛刺保持机构6a2。作为一个例子,毛刺保持机构6a2具备保持毛刺本体4b1的夹持部6a21、以及驱动该夹持部6a21的执行器6a22。执行器6a22构成为,可使夹持部6a21位移或在夹持部6a21夹持毛刺本体4b1时开闭夹持部6a21。在成型体本体4a的上侧位置和成型体本体4a的下侧位置各设1个毛刺保持机构6a2。

[0045]

机器人手6具备基座6d。基座6c与基座6d通过执行器6e连结,可改变两者之间的距离。毛刺保持机构6a2设于基座6d。机器人臂7连结于基座6d。

[0046]

本实施方式的保持工序中,如图13所示使机器人手6移动至开状态的模具1,2之间,如图14所示用毛刺保持机构6a2夹持毛刺本体4b1从而保持成型体4。可在此状态下从模具1,2取出成型体4,也可进一步使本体保持机构6a1抵接于成型体本体4a从而吸附保持成型体本体4a。在用毛刺保持机构6a2夹持毛刺本体4b1之前,可用本体保持机构6a1保持成型体本体4a。

[0047]

接下来,在保持机构6a保持成型体4的状态下,如图15所示通过移动机器人手6从模具1,2取出成型体4。应予说明,在从模具取出成型体4之前,可用本体保持机构6a1保持成型体本体4a,从模具取出成型体4之后用毛刺保持机构6a2夹持毛刺本体4b1。

[0048]

接下来,在分割工序中,与第1实施方式相同地如图16所示驱动执行器6b12使突出

部6b11前端触碰于薄壁部4b2。由上所述,如图16所示可在薄壁部4b2的至少1处点使薄壁部4b2受损。

[0049]

本实施方式中,由于是在用毛刺保持机构6a2保持毛刺本体4b1的状态下使突出部6b11前端触碰于薄壁部4b2,通过突出部6b11施加的力容易集中于薄壁部4b2,薄壁部4b2易受损。另外,突出部6b11前端触碰于薄壁部4b2时,优选向与突出部6b11相反方向移动夹持部6a21。由上所述,由于较强的力施加于薄壁部4b2,薄壁部4b2易受损。

[0050]

4.第4实施方式使用图17~图18说明本发明的第4实施方式。本实施方式类似于第1实施方式,主要差异为模具1的结构的不同以及设有毛刺夹持机构10。接下来主要说明差异。

[0051]

本实施方式的模具1,2上侧以及下侧各设有毛刺夹持机构10,毛刺夹持机构10具有夹持毛刺本体4b1的功能。毛刺夹持机构10可安装于机器人手6,也可以是与机器人手6分离的机构。毛刺夹持机构10也可设于模具1,2上侧和下侧中的一侧。

[0052]

本实施方式中,如图17所示在关闭模具1,2的状态下通过毛刺夹持机构10夹持毛刺本体4b1。如图18所示,打开模具1,2时,与模具1共同移动毛刺夹持机构10。根据这种构成,无需将底切结构部1c设于模具1,即可与模具1共同移动成型体4。

[0053]

应予说明,代替与模具1共同移动毛刺夹持机构10,可以使成型体4位于模具1,2之间的状态,用保持机构6a保持这种状态的成型体4。用保持机构6a保持时,可将成型体4按压于模具1。进一步,也可使毛刺夹持机构10保持成型体4并从模具1,2取出。此时,保持机构6a保持从模具1,2取出之后的成型体4。

[0054]

5.第5实施方式使用图19~图20说明本发明的第5实施方式。本实施方式类似于第1实施方式,主要差异为分割机构6b的构成的不同。接下来主要说明差异。

[0055]

本实施方式中,如图19所示分割机构6b具备至少一个突出机构9a,该突出机构9a设于从机器人手6分离的基座9b上。突出机构9a具备突出部9a1以及驱动该突出部9a1的执行器9a2,可通过与突出机构6b1相同的作用,使薄壁部4b2受损。例如,突出机构9a与突出机构6b1相同配置成如图7所示。

[0056]

本实施方式的保持工序与第1实施方式相同,如图5所示在保持机构6a保持成型体4的状态下,通过使机器人手6移动从而从模具1,2取出成型体4。之后,如图19所示,将成型体4移动至突出部9a1前端与薄壁部4b2对置的位置。

[0057]

本实施方式的分割工序中,如图20所示驱动执行器9a2使突出部9a1前端与薄壁部4b2触碰。由上所述,如图20所示可在薄壁部4b2的至少1处使薄壁部4b2受损。

[0058]

6.第6实施方式使用图21~图23说明本发明的第6实施方式。本实施方式的突出机构9a类似于第5实施方式,毛刺除去机构8类似于第1实施方式。接下来主要说明差异。

[0059]

第1实施方式中,通过在分割工序使薄壁部4b2的一部分受损之后进行整周分割工序,使成型体本体4a与毛刺本体4b1分离,但本实施方式可在一个工序使成型体本体4a与毛刺本体4b1分离。

[0060]

本实施方式中,如图21所示分割机构6b具备突出机构9a和毛刺除去机构8。

[0061]

本工序可通过以下方法实施。首先,通过与第1实施方式相同的方法,使成型体4和

毛刺除去机构8配置为如图21所示。

[0062]

接下来,若从图21的状态向突出部9a1朝向开口8b内的方向,使突出部9a1和抵接体8a相对移动,此时,呈现如图22所示突出部9a1前端抵接于薄壁部4b2,且抵接体8a抵接于毛刺本体4b1的状态。

[0063]

若从图22的状态使突出部9a1与抵接体8a进一步相对移动,则如图23所示在成型体本体4a整周薄壁部4b2受损,成型体本体4a与毛刺本体4b1分离。一个例子中,薄壁部4b2最初在突出部9a1前端受损,受损部位成为起点,继而其他部位受损。

[0064]

突出部9a1与抵接体8a的相对移动可以只移动抵接体8a,也可以只移动突出部9a1,也可以两个都移动。另外,作为使突出部9a1移动的方法,可以使整个突出机构9a移动,也可以驱动执行器9a2仅使突出部9a1移动。

[0065]

7.第7实施方式使用图24说明本发明的第7实施方式。本实施方式类似于第6实施方式,主要差异为突出机构9a的位置的不同。接下来主要说明差异。

[0066]

本实施方式中,如图24所示,突出机构9a前端与成型体本体4a的边缘4a2接触,或配置在非常接近的位置。此时,分离成型体本体4a与毛刺本体4b1时,呈现大部分或整个薄壁部4b2连接于毛刺本体4b1的状态,薄壁部4b2几乎或根本不残留在成型体本体4a。此时,可省略从成型体本体4a除去薄壁部4b2的残骸的后工序。

[0067]

8.第8实施方式使用图25~图27说明本发明的第8实施方式。本实施方式类似于第7实施方式,主要差异为分割机构6b的构成的不同。接下来主要说明差异。

[0068]

本实施方式的机器人系统11中,分割机构6b具备突出机构9a以及毛刺除去机构8。毛刺除去机构8下侧配置具有倾斜面13a的倾斜部件13。倾斜面13a设有贯通孔13b。突出机构9a配置于倾斜面13a下侧。突出部9a1可通过贯通孔13b从倾斜面13a突出。优选设置多个突出机构9a,多个突出机构9a配置于相互分开的位置。

[0069]

本实施方式的分割工序可通过以下方法实施。

[0070]

首先,如图4~图6以及图25所示,通过与第1实施方式相同的方法,保持机构6a保持成型体4。具体而言,本体保持机构6a1在保持面4a3保持成型体本体4a。

[0071]

接下来,如图25所示在一对抵接体8a之间的开口8b充分大的状态下,使成型体4移动从而使成型体4通过开口8b,使毛刺4b配置于低于抵接体8a的位置。

[0072]

接下来,如图26所示延伸突出部9a1使突出部9a1前端抵接于与保持面4a3对置的对置面4a1。由上所述,可抑制使毛刺4b与抵接体8a1碰撞时,成型体本体4a脱离本体保持机构6a1的情况。另外,设定开口8b的大小为可使成型体本体4a通过且毛刺4b碰撞于抵接体8a。

[0073]

此状态下,如图27所示使抵接体8a从保持面4a3朝向对置面4a1的方向(图26的箭头x方向)移动。由上所述,毛刺4b与抵接体8a1碰撞从而使毛刺4b自成型体本体4a分割。被分割的毛刺落在倾斜面13a上,沿着倾斜面13a滑动向配置于倾斜面13a下流侧的输送机14运输。放置于输送机14上的毛刺4b运输至毛刺粉碎机(未图示),被毛刺粉碎机粉碎而被回收使用。应予说明,虽然有毛刺4b卡在突出部9a1的情况(毛刺4b位于成型体本体4a的整周时,一定会卡在突出部9a1),但这种情况下,分割工序之后使突出部9a1后退从而使其不突

出于倾斜面13a时,毛刺4b从倾斜面13a滑落。

[0074]

除去毛刺4b之后成型体本体4a仍处于被本体保持机构6a1保持的状态,在此状态下机器人臂7将成型体本体4a移动至进行下一个工序的场所。例如,成型品为管道时,下一个工序是袋部的切除工序,因此成型体本体4a被移动至设有袋部的切除机构的场所。

[0075]

分割毛刺4b之后,突出机构9a与毛刺除去机构8回归图25所示的状态,进行下一个成型体4的处理。

[0076]

应予说明,上述实施方式中通过从图26的状态将抵接体8a移向下方从而使毛刺4b与抵接体8a1碰撞,但也可通过从图26的状态将成型体4移向上方从而使毛刺4b与抵接体8a1碰撞,也可移动从而使抵接体8a与成型体4相互靠近。

[0077]

另外,上述实施方式中如图26所示,可从毛刺4b位于抵接体8a1下侧的状态将抵接体8a移向下方,但也可从毛刺4b位于抵接体8a1上侧的状态将抵接体8a1移向上方,也可将成型体4移向下方。此时,开口8b的大小可以是不可变的,可用一个抵接体8a代替一对抵接体8a,该抵接体8a具有可使成型体本体4a通过且毛刺4b碰撞于抵接体8a的大小的开口。另外,由于此时不易于向成型体本体4a从本体保持机构6a1分离的方向施加力,可省略突出机构9a。

[0078]

9.其他实施方式本发明也可通过以下方式实施。

·

无需突出机构6b1,9a的执行器时可进行省略。(符号说明)

[0079]

1:第1模具、1a:型腔、1b:压紧部、1c:底切结构部、2:第2模具、2a:型腔、2b:压紧部、3:型坯、4:成型体、4a:成型体本体、4a1:对置面、4a2:边缘、4a3:保持面、4b:毛刺、4b1:毛刺本体、4b2:薄壁部、4b21:区域、4b22:区域、4b23:残骸、4c:卡合部位、5:模头、6:机器人手、6a:保持机构、6a1:本体保持机构、6a2:毛刺保持机构、6a21:夹持部、6a22:执行器、6b:分割机构、6b1:突出机构、6b11:突出部、6b12:执行器、6c:基座、6d:基座、6e:执行器、7:机器人臂、8:毛刺除去机构、8a:抵接体、8b:开口、9a:突出机构、9a1:突出部、9a2:执行器、9b:基座、10:毛刺夹持机构、11:机器人系统、12:抵接部件、13:倾斜部件、13a:倾斜面、13b:贯通孔、14:输送机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1