一种导轨两端面自动化倒角、去毛刺机器的制作方法

1.本发明涉及领域,尤其涉及一种导轨两端面自动化倒角、去毛刺机器。

背景技术:

2.目前在导轨端面倒角、去毛刺的生产中,传统方式为操作人员手持简单的打磨工具对导轨端面进行倒角、去毛刺作业。此种作业方式具有简单易学、灵活性高等特点。但由于大部分型号的导轨截面形状复杂。受打磨工具及操作人员技术限制,人工作业时不能对导轨端面进行完全倒角;且倒角过程中,受作业平台限制,不能使用冷却液。导致加工火花及切削屑、粉尘的大量飞溅现象的出现。对生产人员及周边生产工作环境造成极大影响。此外,人工打磨的成品一致性低、稳定性差,人工成本高昂。

3.国内一些自动化集成商也研发了相关自动作业设备。但其自动化程度低,刀具更换繁琐。且不能自动完成一条导轨两端面的倒角、去毛刺工作。进一步影响了与现今市场上流行的导轨自动化生产线的合理衔接。无法解决导轨倒角、去毛刺的自动化难题。

技术实现要素:

4.鉴于上述问题,提出了本发明以便提供克服上述问题或者至少部分地解决上述问题的一种导轨两端面自动化倒角、去毛刺机器。

5.根据本发明的一个方面,提供了一种导轨两端面自动化倒角、去毛刺机器,包括上料单元、上料夹具单元、换刀单元、主轴单元、六轴机器人、下料单元、下料夹具单元、底座、中转运输单元;所述底座固定在地面上,所述底座的上表面设置有换刀单元、六轴机器人、中转运输单元、上料夹具单元和下料夹具单元,所述上料夹具单元和所述下料夹具单元的外侧分别设置有上料单元和下料单元,所述六轴机器人上连接有主轴单元。

6.在一种可能的实施方式中,所述换刀单元包括回转台支架,回转台支架上通过轴承法兰和电机连接板分别安装有轴承和电机,轴承的顶端安装有刀架,轴承的底端和电机得输出轴通过皮带传动连接,刀架上通过刀具夹块安装有多个刀具,回转台支架上还安装有第一安装座,第一安装座上安装有气缸安装座和第一伸缩气缸。

7.在一种可能的实施方式中,所述刀架上设置有第一刀柄钣金罩座,第一刀柄钣金罩座的一侧通过第二伸缩气缸连接回转台支架。

8.在一种可能的实施方式中,电机上设置有电机罩座。

9.在一种可能的实施方式中,上料夹具单元和下料夹具单元结构相同;上料夹具单元包括:夹具底座、推进气缸、伸缩气缸、定位气缸、光电开关、风刀、压紧气缸、切削液出口、压紧工装、推进工装;其中,推进气缸、伸缩气缸、光电开关、压紧气缸、压紧工装、推进工装分别安装在夹具底座上,并且推进气缸、伸缩气缸分别连接推进工装、压紧工装。

10.在一种可能的实施方式中,中转运输单元包括:升降台支架、排屑槽、平移安装板、升降气缸、驱动电机、推出气缸、输送滚筒、底座支架;其中,平移安装板、升降气缸、驱动电机安装在底座支架上;升降台支架、推出气缸安装在平移安装板上;输送滚筒与升降台支架

连接,排屑槽与输送滚筒连接。

11.本发明能够精准的对导轨两端面进行倒角、去毛刺的全自动化作业,保证了加工后产品的稳定性及一致性,可节约大量人工成本,弥补了导轨加工行业中,倒角工艺的自动化缺口,有广大的推行意义,可以大幅度提高导轨的品质。

12.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

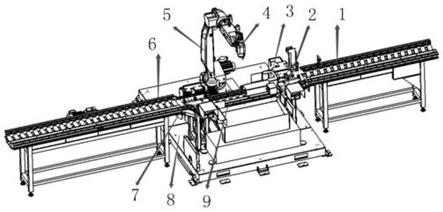

14.图1为本发明实施例提供的一种导轨两端面自动化倒角、去毛刺机器的结构示意图;

15.图2为本发明实施例提供的一种中转运输单元的结构示意图;

16.图3为本发明实施例提供的一种中转运输单元原始状态示意图;

17.图4为本发明实施例提供的一种中转运输单元运输状态示意图;

18.图5为本发明实施例提供的一种上料夹具单元的结构示意图;

19.图6为图5另一视角下的示意图;

20.图7为本发明实施例提供的一种换刀单元的结构示意图;

21.图8为图7省去第一刀柄钣金罩座后的示意图;

22.图9为图7的局部放大图;

23.图10为图9另一视角下的示意图;

24.图11为图8另一视角下的示意图;

25.图12为图7的另一视角下的示意图;

26.图13为图7的俯视图;

27.附图标记说明:

28.1—上料单元,2—上料夹具单元,3—换刀单元,4—主轴单元,5—六轴机器人,6—下料单元,7—下料夹具单元,8—底座,9—中转运输单元,10

‑

导轨。

具体实施方式

29.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

30.本发明的说明书实施例和权利要求书及附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元。

31.下面结合附图和实施例,对本发明的技术方案做进一步的详细描述。

32.如图1

‑

13,本发明实施例提供一种导轨两端面自动化倒角、去毛刺机器,包括:上料单元1、上料夹具单元2、换刀单元3、主轴单元4、六轴机器人5(以下简称机器人)、下料单元6、下料夹具单元7、底座8、中转运输单元9。

33.所述底座8固定在地面上,所述底座8的上表面设置有换刀单元3、六轴机器人5、中转运输单元9、上料夹具单元2和下料夹具单元7,所述上料夹具单元2和所述下料夹具单元7的外侧分别设置有上料单元1和下料单元6,所述六轴机器人5上连接有主轴单元4。

34.在一个示例中,所述底座8通过膨胀螺栓固定在地面上。

35.连接安装方式:底座8用膨胀螺栓固定在地面上,并调整底座平面的水平。上料夹具单元2和下料夹具单元7分别用螺栓固定在底座8平面上,同时调整两单元,使其夹具平面水平且同高。上料单元1和下料单元6分别位于上下料单元两侧,调整其辊道的水平及相应高度,使其与夹具平面同高。并用膨胀螺栓固定在底面上。主轴单元4安装在机器人5上,用销钉及螺栓连接。将装好主轴单元的机器人5安装在底座上,同样用螺栓及销钉连接固定。将换刀单元3及中转运输单元9分别用螺栓固定在底座8平面的相应位置,完成安装。

36.自动化工艺流程:

37.(一)原始状态设定:上料夹具单元2、下料夹具单元7原始状态:伸缩气缸缩回、定位气缸缩回、推紧气缸缩回、压紧气缸伸出。冷却液关闭。中转运输单元9原始状态:前后气缸处后位,上下气缸处下位,中转托辊静止。中转运输单元9运输状态:前后气缸处前位,上下气缸处上位,中转托辊转动。上料单元1、下料单元6静止。换刀单元3处于铣刀位。

38.(二)机器人5携主轴单元4运动轨迹设定:运动原点、上下料铣削倒角轨迹、上下料打磨轨迹、上下料去毛刺轨迹。

39.(三)工作流程:

40.a):上料夹具单元2中伸缩气缸伸出,定位气缸伸出,定位准备完成。

41.b):上料单元1转动,将待加工导轨运输至上料夹具单元处。定位气缸限定其端面位置。

42.c):上料夹具单元2的推紧气缸伸出,在水平方向夹紧导轨。压紧气缸缩回,在竖直平台上压紧导轨。定位气缸缩回,伸缩气缸缩回。

43.d):机器人5携带电主轴单元4由运动原点去往换刀单元3处取定制铣刀并按预设的上料铣削倒角轨迹对导轨进行倒角加工。同时,冷却液打开。在加工过程中,对铣刀和导轨进行冷却。保护铣刀及优化加工效果。

44.e):倒角加工结束后,冷却液关闭,机器人5携主轴单元4运动到换刀单元3处。放下铣刀。换刀位更换为磨头位。机器人5携主轴单元4更换为磨头,并按上料打磨轨迹对铣削好的倒角进行打磨加工,提高其粗糙度。

45.f):打磨结束后,机器人5携主轴单元4运动到换刀单元3处。放下磨头。换刀位更换为毛刷位。机器人5携主轴单元4更换为毛刷,并按上料去毛刺轨迹对打磨好的倒角进行去毛刺加工。

46.g):去毛刺结束后,机器人5携主轴单元4运动到换刀单元3处。放下毛刷。换刀位更换为铣刀位。机器人5携主轴单元4更换为铣刀返回运动原点。

47.h):中转运输单元9由原始状态转变为运输状态。上料夹具单元2回复到原始状态,松开导轨。下料单元6正转,导轨经过中转运输单元9及下料夹具单元7被运输至下料单元6

处。

48.i):下料夹具单元7中伸缩气缸伸出,定位气缸伸出,定位准备完成。

49.j):下料单元6反转动,将待加工导轨运输至下料夹具单元7处。定位气缸限定其端面位置。

50.k):下料夹具单元7的推紧气缸伸出,在水平方向夹紧导轨。压紧气缸缩回,在竖直平台上压紧导轨。定位气缸缩回,伸缩气缸缩回。

51.l):机器人5携带电主轴单元4由运动原点去往换刀单元3处取定制铣刀并按预设的下料铣削倒角轨迹对导轨进行倒角加工。同时,冷却液打开。在加工过程中,对铣刀和导轨进行冷却。保护铣刀及优化加工效果。

52.m):倒角加工结束后,冷却液关闭,机器人5携主轴单元4运动到换刀单元3处。放下铣刀。换刀位更换为磨头位。机器人5携主轴单元4更换为磨头,并按下料打磨轨迹对铣削好的倒角进行打磨加工,提高其粗糙度,使其达到ra3.2。

53.n):打磨结束后,机器人5携主轴单元4运动到换刀单元3处。放下磨头。换刀位更换为毛刷位。机器人5携主轴单元4更换为毛刷,并按下料去毛刺轨迹对打磨好的倒角进行去毛刺加工。

54.o):去毛刺结束后,机器人5携主轴单元4运动到换刀单元3处。放下毛刷。换刀位更换为铣刀位。机器人5携主轴单元4更换为铣刀返回运动原点。

55.p):下料夹具单元7回复到原始状态,松开导轨。下料单元6正转,导轨被运出下料夹具单元7。

56.机器完成一个完整的对导轨两端面的倒角、去毛刺的自动化加工流程。

57.换刀单元3包括回转台支架303,回转台支架303上通过轴承法兰304和电机连接板312分别安装有轴承308和电机311,轴承308的顶端安装有刀架305,轴承308的底端和电机311得输出轴通过皮带313传动连接,刀架305上通过刀具夹块306安装有多个刀具307,回转台支架303上还安装有第一安装座309,第一安装座309上安装有气缸安装座3101和第一伸缩气缸3102,第一伸缩气缸3102对刀架305起定位作用,伸入刀架305的孔内,固定位置,利于换刀准确。

58.换刀时:1.机器人会发出换刀信号,刀架305先转到空刀位,

59.2.机器人将手持刀柄放到空刀位,然后抬起,再发出放刀完成信号,刀架305再次转动至需换刀位,

60.3.机器人抓取该刀位刀柄,完成换刀。

61.在一个示例中,所述刀架305上设置有第一刀柄钣金罩座301,第一刀柄钣金罩座301的一侧通过第二伸缩气缸314连接回转台支架303,第一刀柄钣金罩座301在第二伸缩气缸314的带动下可翻转打开,在机器人换刀时,打开第一刀柄钣金罩座301,换完时关闭第一刀柄钣金罩座301,避免切削液、碎屑等飞入刀架305,所述第一刀柄钣金罩座301上设置有刀具口3011,倒角打磨工作时会有切削液、粉尘等飞溅,第一刀柄钣金罩座301的作用就是防止这些飞溅进入刀盘,影响换刀,起保护作用。

62.在一个示例中,电机311上设置有电机罩座302。

63.上料夹具单元2和下料夹具单元7结构相同,上料夹具单元2和下料夹具单元7是导轨定位机构,也可以叫夹具单元。

64.上料夹具单元2包括:夹具底座221、推进气缸222、伸缩气缸223、定位气缸224、光电开关225、风刀226、压紧气缸228、切削液出口229、压紧工装230、推进工装231。

65.其中推进气缸222、伸缩气缸223、光电开关225、压紧气缸228、压紧工装230、推进工装231分别安装在夹具底座221上,并且推进气缸222、伸缩气缸223分别连接推进工装231、压紧工装230。风刀226、切削液出口229安装在压紧工装230上。定位气缸224连接在伸缩气缸223末端。

66.当导轨10进入时:

67.1.伸缩气缸223先伸出,然后定位气缸224顶出,挡住来料导轨端面;

68.2.推进气缸222推出,带动推进推进工装231固定导轨侧面,上方的压紧气缸228带动压紧工装230,用来固定导轨10上面。所有气缸到位后,导轨定位完成。

69.3.定位气缸224、伸缩气缸223依次缩回,导轨定位完成,开始倒角打磨。

70.导轨10上方设置有切削液出液口229,倒角打磨工作时开启,将切削液流在导轨端面,也就是倒角打磨位置。倒角打磨完成后,风刀226吹风,防止残留切削液回流。

71.在一个示例中,中转运输单元9包括:升降台支架901、排屑槽902、平移安装板903、升降气缸904、驱动电机905、推出气缸906、输送滚筒907、底座支架908。其中平移安装板903、升降气缸904、驱动电机905安装在底座支架908上;升降台支架901、推出气缸906安装在平移安装板903上;输送滚筒907与升降台支架901连接,排屑槽902与输送滚筒907连接。

72.导轨倒角一侧打磨完成后:

73.推进气缸222,压紧气缸228依次缩回;

74.推出气缸906推出气缸将整个中转输送单元推出,至与夹具单元方向平齐,如图4所示;

75.升降气缸904顶起,顶动升降台支架901,将输送滚筒907顶起至与夹具单元水平对齐;

76.驱动电机905工作,带动输送单元,将夹具单元的导轨工件输送至另一侧即下料夹具单元,进行导轨另一侧的倒角打磨(工作过程与上料夹具单元一样),完成后导轨输出,倒角打磨工作完成。

77.以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1