内腔底植满带弹性根自复位顶板的扳手用万能套筒的制作方法

1.本发明涉及五金工具领域,具体来说属于一种扳手专用的套筒。

背景技术:

2.最接近的现有技术是常见的四角螺栓专用的扳手套筒,其特征如下:传统的四角螺栓专用的扳手套筒包括一个内腔,所述内腔属于一个长方体空间,其顶面和底面均为四圆角正方形空间。请注意,所述内腔空无一物,在里面什么东西也没有。

3.不考虑具体外形,开口向上的传统的四角螺栓专用的扳手套筒的总体呈现一个“无顶盖方盒”。

4.传统的四角螺栓专用的扳手套筒只能夹住唯一的一种特定尺寸的四角螺栓头。

5.人们通常需要能夹住不同尺寸螺栓头的万能套筒。

6.单独一个套筒是无法完成拆装螺栓的任务的,还必须配备手动扳手柄或电动扳手柄,也就是说,本发明仅仅属于一个完整的手动扳手(或完整的电动扳手)的一个结构部件。

技术实现要素:

7.本发明的目的是提供一种可拆装多种不同尺寸的螺栓的扳手专用万能套筒,为了实现上述目的,本发明采用如下技术方案:一、本发明的总体技术方案阐述1、本发明属于一种内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,所述扳手用万能套筒属于一头开口另一头密封带有一个内腔1的筒体,为方便阐述特别将其开口朝上放置来观察:所述扳手用万能套筒的外形不限。

8.内腔1属于一个长方体空间,其顶面空间和底面空间均为长方形(或正方形),必要时也可为倒圆角长方形(或倒圆角正方形)。

9.内腔1的底面上还被“满满地种植上”带弹性根自复位顶板2,每个带弹性根自复位顶板2都至少包括一个位于上部的顶板本体3和一个位于下部的自顶复位弹性根部4,其中:每个顶板本体3都是由不易碎的硬质材料制成的一块薄板,总体形状通常属于矩形但不仅限于此。

10.每个顶板本体3的厚度通常为0.5mm至1.7mm但不仅限于此,全都互相紧贴后的所有顶板本体3的总厚度比“首、末顶板本体3外侧的两个

‘

内腔1内壁

’”

之间直线距离小零点几毫米,另外两个

‘

内腔1内壁’距离相邻顶板本体3的外沿大约1mm。

11.全体顶板本体3分别同四个

‘

内腔1内壁’之间都有足够宽空隙,以此来保障“需要对邻相对移动的每个顶板本体3”都不受阻地自由上下滑动。

12.每个自顶复位弹性根部4的厚度均不大于其上方的顶板本体3的厚度,其最底端

“

被种植于”(即被插入并紧固于)内腔1的底面,以防止整个带弹性根自复位顶板2松脱。

13.不管自顶复位弹性根部4的形状、结构、材料具体如何,其主要功能如下:经人手操作,间接受到螺栓头顶面挤压后的自顶复位弹性根部4向下变形蓄能,撤除外力后靠自身弹力自动向上顶起其上方的顶板本体3直到复位。(注:此时所有顶板本体3的顶边都与所述扳手用万能套筒的开口边沿平齐,当然了必要时也可略略不平齐。)间接受到螺栓头顶面挤压后的若干相邻自顶复位弹性根部4通常向下缩短5至13mm(但不仅限于此),与其一同向下移动的若干特定顶板本体3此时也“向下凹陷”5至13mm。如此一来,在全部顶板本体3的顶面上就会出现一个由“高、低、高三叠”顶板本体3共同构成的“刚性扳手夹子”,所述“刚性扳手夹子”的开口宽度恰好等于螺栓头宽度,深度为5至13mm。

14.2、根据技术方案1所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,每个所述自顶复位弹性根部4都属于一个字母c形高弹性钢片,其两端被焊接在特定顶板本体3的极薄底面,弧形底被焊接(或粘接)在内腔1的底面上。

15.3、根据技术方案1所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,每个所述顶板本体3的正背两面均包括有减阻涂层,能有效地减少相邻两个顶板本体3在相对滑动时的摩擦力。

16.4、根据技术方案1所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,为方便理解,特别用制造方法来描述所述扳手用万能套筒的结构如下:第一步,把全部顶板本体3的左侧边与内腔1的左壁焊接成一整体。

17.第二步,把全部顶板本体3的右侧边与内腔1的右壁焊接成一整体。

18.第三步,从每个顶板本体3”的左上角都切割出一个矩形细条5。

19.第四步,从每个顶板本体3”的右上角都切割出一个矩形细条5。

20.如此一来,每个顶板本体3的总体形状就都由矩形变成了一个汉字“凸”字形,内腔1也从一个长方体空间变成了一个“上部分为较小长方体,下部分为较大长方体”的类汉字“凸”字形空间。

21.此时,“被焊接于内腔1左壁的全部矩形细条5”和“被焊接于内腔1右壁的全部矩形细条5”挡住了每个“凸”字形顶板本体3底部两侧的凸出部分阻其脱出。如此一来,自顶复位弹性根部4的最底端也可不被固定于内腔1的底面(注:当然也可仍固定于内腔1的底面)。

22.每个所述自顶复位弹性根部4都属于一个圆环形高弹性钢片,只有其顶端被紧固在特定顶板本体3的极薄底面,其余部分并未被固定于任何地方。

23.5、根据技术方案4所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,每个所述顶板本体3的正背两面均包括有减阻涂层,能有效地减少相邻两个顶板本体3在相对滑动时的摩擦力。

24.6、根据技术方案1或2或3或4或5所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,

全都互相紧贴后的所有顶板本体3的总厚度为30mm,可分别拆装常见的微型和小型螺栓。

25.7、根据技术方案1或2或3或4或5所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,全都互相紧贴后的所有顶板本体3的总厚度为50mm,可分别拆装常见的微型、小型、中型、大型螺栓。

26.8、根据技术方案1或2或3或4或5所述内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,全都互相紧贴后的所有顶板本体3的总厚度为128mm,可分别拆装微型、小型、中型、大型、巨型螺栓。

27.二、本发明的使用方法和工作原理1、本发明的使用方法和工作原理单独一个套筒是无法拆装螺栓的,还必须配备手动扳手柄或电动扳手柄。也就是说,本发明仅仅属于一个完整的手动扳手(或完整的电动扳手)的一个结构部件,操作本发明就类似于操作常见的手动扳手(或电动扳手),具体如下:人手把所述扳手用万能套筒(即本发明)压在待拧的螺栓头顶面以前,所有带弹性根自复位顶板2的顶边(即顶板本体3的顶边)完全复位并与所述扳手用万能套筒的开口边沿平齐,共同构成一个平面。

28.当人手把所述扳手用万能套筒(即本发明)压在待拧的螺栓头顶面以后,间接受到螺栓头顶面挤压后的自顶复位弹性根部4向下缩短变形,同时蓄能。

29.间接受到螺栓头顶面挤压后的若干相邻自顶复位弹性根部4通常向下缩短5至13mm,与其一同向下移动的若干特定顶板本体3此时也“向下凹陷”5至13mm。如此一来,大多数情况下,在全部顶板本体3的顶面上就会出现一个由“高、低、高三叠”顶板本体3共同构成的“刚性扳手夹子”,所述“刚性扳手夹子”的开口宽度恰好等于螺栓头宽度。

30.此时,操作手动扳手柄(或电动扳手柄)就能拧螺栓了。

31.请注意,大多数情况下,在全部顶板本体3的顶面上会出现一个由“高、低、高三叠”顶板本体3共同构成的“刚性扳手夹子”。但有时从第一个到第n个顶板本体3都向下凹陷,此时由

“‘

一高一低两叠顶板本体3’和

‘

低叠旁内腔1内壁

’”

此三者来共同构成所述“刚性扳手夹子”。

32.此外,有时所有顶板本体3全都向下凹陷,此时仅仅由“首、末顶板本体3旁的两个内腔1内壁”此二者来共同构成所述“刚性扳手夹子”。

33.可见,只要那些被拧的螺栓头的宽度尺寸不大于“被紧贴后的全部带弹性根自复位顶板2(即全部顶板本体3)”的总厚度,则不管那些被拧的螺栓头的宽度尺寸具体是多少,都一定能形成一个开口宽度恰好能夹住所述螺栓头的“刚性扳手夹子”。如此一来,所述扳手用万能套筒就能自适应地夹住各种不同宽度尺寸的螺栓头了。

34.显而易见,当人手把所述扳手用万能套筒(即本发明)抽离螺栓头后,所有带弹性根自复位顶板2的顶边(即顶板本体3的顶边)都自动复位并与所述扳手用万能套筒的开口边沿平齐,共同构成一个平面,为下一次拧螺栓作准备。

35.2、本发明最初夹住螺栓头的两种情形

“

人手把所述扳手用万能套筒(即本发明)压在待拧的螺栓头顶面”时有可能会出现如下两种情形之一:情形一:所述“刚性扳手夹子”恰好夹住“四角螺栓头或六角螺栓头或八角螺栓头”互相平行的两条对边,此时此刻,就能开始正常拧螺栓直到结束了。

36.情形二:所述“刚性扳手夹子”恰好夹住“四角螺栓头或六角螺栓头或八角螺栓头”的两个对角,此时此刻,同样也能开始正常拧螺栓了。

37.但是,刚刚顺时针(或逆时针)转动十几度角或二十几度角或三十几度角后,特定位置处的一个或几个带弹性根自复位顶板(2)就会自动向上顶并插入刚刚形成的新缝隙中,把所述“情形二”变成所述“情形一”,从而保证拧螺栓的过程得以不间断地继续下去直到结束。

38.3、本发明可适用于多种不同尺寸的螺栓众所周知,经人手调节后的常见活动扳手能分别拧小尺寸或中尺寸或大尺寸的螺栓。

39.同理,假如本发明的尺寸足够大,也就是说,全都互相紧贴后的所有顶板本体3的总厚度足够大,比如总厚度高达128mm,则本发明就能分别拆装各种不同尺寸的微型、小型、中型、大型、巨型螺栓了。

40.从上可知,本发明具有“只用一个套筒就能分别拆装各种不同尺寸的螺栓”和“不需要人手调节就能自适应夹住各种不同尺寸的螺栓头”两个优点。

附图说明

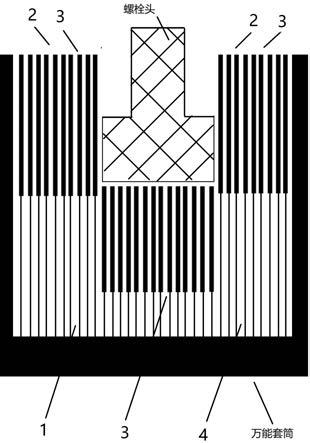

41.图1是实施例一和实施例二的结构示意图一(俯视图)图2是实施例一实施例二的结构示意图二及工作原理示意图(左视图)图3是实施例一中带弹性根自复位顶板2的结构示意图(正视图)图4是实施例二的结构示意图及工作原理示意图(正视图)图中:内腔1、带弹性根自复位顶板2、顶板本体3、自顶复位弹性根部4、矩形细条5。

具体实施方式

42.本发明共公开了两个实施例,分别一一阐述如下:一、实施例一如图1、2、3所示,实施例一属于一种内腔底植满带弹性根自复位顶板的扳手用万能套筒,其特征是,所述扳手用万能套筒属于一头开口另一头密封带有一个内腔1的筒体,为方便阐述特别将其开口朝上放置来观察:所述扳手用万能套筒的外形不限。

43.内腔1属于一个长方体空间,其顶面空间和底面空间均为长方形(或正方形),必要时也可为倒圆角长方形(或倒圆角正方形)。

44.内腔1的底面上还被“满满地种植上”带弹性根自复位顶板2,每个带弹性根自复位顶板2都至少包括一个位于上部的顶板本体3和一个位于下部的自顶复位弹性根部4,其中:每个顶板本体3都是由不易碎的硬质材料制成的一块薄板,总体形状通常属于矩

形但不仅限于此。

45.每个顶板本体3的厚度通常为0.5mm至1.7mm但不仅限于此,全都互相紧贴后的所有顶板本体3的总厚度比“首、末顶板本体3外侧的两个

‘

内腔1内壁

’”

之间直线距离小零点几毫米,另外两个

‘

内腔1内壁’距离相邻顶板本体3的外沿大约1mm。

46.全体顶板本体3分别同四个

‘

内腔1内壁’之间都有足够宽空隙,以此来保障“需要对邻相对移动的每个顶板本体3”都不受阻地自由上下滑动。

47.每个自顶复位弹性根部4的厚度均不大于其上方的顶板本体3的厚度,其最底端“被种植于”(即被插入并紧固于)内腔1的底面,以防止整个带弹性根自复位顶板2松脱。

48.不管自顶复位弹性根部4的形状、结构、材料具体如何,其主要功能如下:经人手操作,间接受到螺栓头顶面挤压后的自顶复位弹性根部4向下变形蓄能,撤除外力后靠自身弹力自动向上顶起其上方的顶板本体3直到复位。(注:此时所有顶板本体3的顶边都与所述扳手用万能套筒的开口边沿平齐,当然了必要时也可略略不平齐。)间接受到螺栓头顶面挤压后的若干相邻自顶复位弹性根部4通常向下缩短5至13mm(但不仅限于此),与其一同向下移动的若干特定顶板本体3此时也“向下凹陷”5至13mm。如此一来,在全部顶板本体3的顶面上就会出现一个由“高、低、高三叠”顶板本体3共同构成的“刚性扳手夹子”,所述“刚性扳手夹子”的开口宽度恰好等于螺栓头宽度,深度为5至13mm。

49.在实施例一中,每个所述自顶复位弹性根部4都属于一个字母c形高弹性钢片,其两端被焊接在特定顶板本体3的极薄底面,弧形底被焊接(或粘接)在内腔1的底面上,如图3所示。

50.在实施例一中,每个所述顶板本体3的正背两面均包括有减阻涂层,能有效地减少相邻两个顶板本体3在相对滑动时的摩擦力。

51.在实施例一中,全都互相紧贴后的所有顶板本体3的总厚度为30mm,可分别拆装常见的微型和小型螺栓。

52.二、实施例二如图1、2、4所示,实施例二的结构与实施例一基本相同,不同之处是,为方便理解,特别用制造方法来描述所述扳手用万能套筒的结构如下:第一步,把全部顶板本体3的左侧边与内腔1的左壁焊接成一整体。

53.第二步,把全部顶板本体3的右侧边与内腔1的右壁焊接成一整体。

54.第三步,从每个顶板本体3”的左上角都切割出一个矩形细条5。

55.第四步,从每个顶板本体3”的右上角都切割出一个矩形细条5。

56.如此一来,每个顶板本体3的总体形状就都由矩形变成了一个汉字“凸”字形,内腔1也从一个长方体空间变成了一个“上部分为较小长方体,下部分为较大长方体”的类汉字“凸”字形空间,如图4所示。

57.此时,“被焊接于内腔1左壁的全部矩形细条5”和“被焊接于内腔1右壁的全部矩形细条5”挡住了每个“凸”字形顶板本体3底部两侧的凸出部分阻其脱出。如此一来,自顶复位弹性根部4的最底端也可不被固定于内腔1的底面(注:当然也可仍固定于内腔1的底面)。

58.在实施例二中,每个所述自顶复位弹性根部4都属于一个圆环形高弹性钢片,只有其顶端被紧固在特定顶板本体3的极薄底面,其余部分并未被固定于任何地方,如图4所示。

59.在实施例二中,全都互相紧贴后的所有顶板本体3的总厚度为128mm,可分别拆装微型、小型、中型、大型、巨型螺栓。

60.上面两个实施例仅仅举例阐述了本发明的结构及工作原理,并非仅限于此。本技术领域内的普通工作人员根据上述技术方案可进行等价变换或故意略作劣化,凡未经创造性劳动而进行等价变换所得到的所谓“新”的技术方案均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1