螺钉拧紧机及螺钉拧紧机的组装方法与流程

1.本发明涉及螺钉拧紧机及螺钉拧紧机的组装方法。

背景技术:

2.在产品的组装工序中,实施采用螺钉拧紧机的螺钉拧紧作业。为了对产品进行管理,有时将对螺钉拧紧机的输出部施加的扭矩的检测信号进行记录。专利文献1中公开了一种扭矩传感器,其以马达为驱动源,对被驱动体的驱动扭矩进行检测。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-099163号公报

技术实现要素:

6.如果马达的振动传递到扭矩传感器,则扭矩传感器的检测精度有可能降低。另外,如果扭矩传感器没有被恰当地扭转,则扭矩传感器的检测精度也有可能降低。

7.本发明的目的在于,能够抑制扭矩传感器的检测精度降低。

8.按照第一发明,提供一种螺钉拧紧机,其特征在于,具备:马达,该马达具有定子和转子,该转子以沿着前后方向延伸的旋转轴为中心进行旋转;齿轮箱,该齿轮箱配置成比定子更靠前方;行星齿轮,该行星齿轮收纳于齿轮箱,并利用转子进行旋转;内齿轮,该内齿轮收纳于齿轮箱,并与行星齿轮连结,能够相对于齿轮箱进行旋转;扭矩传感器,该扭矩传感器收纳于齿轮箱,且具有与内齿轮结合的前板部、配置成比前板部更靠后方并被支撑于齿轮箱的后板部、在前后方向上配置于前板部与后板部之间的中空部、以及固定于中空部的应变片;轴承,该轴承在前后方向上配置于定子与后板部之间,并对转子的至少一部分进行支撑;以及轴承箱,该轴承箱配置于轴承的周围,并对轴承进行支撑。

9.按照第二发明,提供一种螺钉拧紧机,其特征在于,具备:马达,该马达具有定子和转子,该转子以沿着前后方向延伸的旋转轴为中心进行旋转;齿轮箱,该齿轮箱配置成比定子更靠前方;行星齿轮,该行星齿轮收纳于齿轮箱,并利用转子进行旋转;内齿轮,该内齿轮收纳于齿轮箱,并与行星齿轮连结,能够相对于齿轮箱进行旋转;扭矩传感器,该扭矩传感器收纳于齿轮箱,且具有与内齿轮结合的前板部、配置成比前板部更靠后方并被支撑于齿轮箱的后板部、在前后方向上配置于前板部与后板部之间的中空部、以及固定于中空部的应变片;以及固定部件,该固定部件配置成在旋转轴的径向上比后板部的外周面更靠内侧,并与后板部的第一部分及齿轮箱的第二部分分别接触,能够抑制后板部和齿轮箱的相对旋转。

10.按照第三发明,提供一种螺钉拧紧机的组装方法,其特征在于,包括:向收纳有行星齿轮以及与行星齿轮连结的内齿轮的齿轮箱中插入扭矩传感器的步骤,其中,该扭矩传感器具有前板部、配置成比前板部更靠后方的后板部、在前后方向上配置于前板部与后板部之间的中空部、以及固定于中空部的应变片;使内齿轮和在前板部所设置的齿轮啮合的

步骤;在内齿轮和齿轮啮合后,使后板部和齿轮箱进行相对旋转,以使得后板部和齿轮箱在周向上对准的步骤;在后板部和齿轮箱对准后,将后板部和齿轮箱固定的步骤。

11.发明效果

12.根据本发明,扭矩传感器的检测精度降低得以抑制。

附图说明

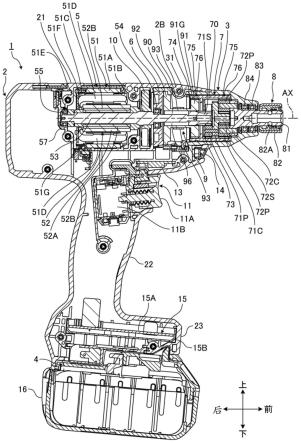

13.图1是表示从左前方观察实施方式所涉及的螺钉拧紧机的立体图。

14.图2是表示实施方式所涉及的螺钉拧紧机的侧视图。

15.图3是表示实施方式所涉及的螺钉拧紧机的截面图。

16.图4是表示从左前方观察实施方式所涉及的马达收纳部的内部的立体图。

17.图5是表示从右后方观察实施方式所涉及的马达收纳部的内部的立体图。

18.图6是表示实施方式所涉及的齿轮箱及行星齿轮机构的分解立体图。

19.图7是表示从左前方观察实施方式所涉及的扭矩传感器的立体图。

20.图8是表示实施方式所涉及的扭矩传感器的侧视图。

21.图9是表示实施方式所涉及的扭矩传感器的截面图。

22.图10是表示从左前方观察实施方式所涉及的后板部和齿轮箱的固定结构的立体图。

23.图11是表示从右后方观察实施方式所涉及的后板部和齿轮箱的固定结构的立体图。

24.图12是从后方观察实施方式所涉及的齿轮箱中所收纳的扭矩传感器得到的图。

25.图13是表示从左前方观察实施方式所涉及的轴承箱和齿轮箱的固定结构立体图。

26.图14是表示从右后方观察实施方式所涉及的轴承箱和齿轮箱的固定结构的立体图。

27.图15是表示从左前方观察实施方式所涉及的转子轴相对于齿轮箱的插入方法的立体图。

28.图16是表示从右后方观察实施方式所涉及的转子轴相对于齿轮箱的插入方法的立体图。

29.符号说明

[0030]1…

螺钉拧紧机、2

…

外壳、2b

…

螺钉凸台部、2l

…

左侧外壳、2r

…

右侧外壳、2s

…

螺钉、3

…

齿轮箱、3b

…

后端面、3d

…

内周面、3e

…

凹部、3r

…

凹部、3t

…

凸部、4

…

蓄电池装配部、5

…

马达、6

…

轴承箱、6a

…

前表面、6b

…

后表面、6c

…

外周面、7

…

行星齿轮机构、8

…

输出部、9

…

扭矩传感器、10

…

风扇、11

…

触发开关、11a

…

触发部件、11b

…

开关主体、12

…

正反切换杆、13

…

声音输出部、14

…

发光部、15

…

控制器、15a

…

基板、15b

…

控制器壳体、16

…

蓄电池组、17

…

固定部件、21

…

马达收纳部、22

…

握把部、23

…

控制器收纳部、24

…

开口、24a

…

进气口、24b

…

排气口、31

…

沟、32

…

开口、33

…

凹部、34

…

第二部分、35

…

螺纹沟、36

…

结合部、37

…

直管部、51

…

定子、51a

…

定子铁芯、51b

…

前绝缘体、51c

…

后绝缘体、51d

…

线圈、51e

…

传感器基板、51f

…

短路部件、51g

…

熔断端子、52

…

转子、52a

…

转子铁芯、52b

…

永久磁铁、53

…

转子轴、54

…

轴承、55

…

轴承、57

…

轴承保持部、60

…

螺纹牙、61

…

螺母部、62

…

结合部、63

…

直体部、64

…

开口、70

…

内齿轮、70b

…

后端面、70c

…

外周面、71c

…

行星齿轮架、71p

…

行星齿轮、71s

…

小齿轮、72c

…

行星齿轮架、72p

…

行星齿轮、72s

…

太阳齿轮、73

…

垫圈、74

…

弹性部件(第一弹性部件)、75

…

弹性部件(第二弹性部件)、76

…

沟、81

…

主轴、81a

…

插入孔、82

…

卡盘、82a

…

滚珠、83

…

轴承、84

…

轴承、90

…

中空部、91

…

前板部、91a

…

前表面、91b

…

后表面、91c

…

外周面、91d

…

齿轮、92

…

后板部、92a

…

前表面、92b

…

后表面、92c

…

外周面、92d

…

凹部(第一凹部)、92d1

…

凹部、92d2

…

凹部、92d3

…

凹部、93

…

应变片、94

…

引线、95

…

第一部分、96

…

贯通孔、331

…

凹部、332

…

凹部、333

…

凹部、ax

…

旋转轴。

具体实施方式

[0031]

以下,参照附图,对本发明所涉及的实施方式进行说明,本发明不限定于实施方式。以下说明的实施方式的构成要素可以进行适当组合。另外,也有时不采用一部分构成要素。

[0032]

实施方式中,采用“左”、“右”、“前”、“后”、“上”以及“下”的术语,对各部分的位置关系进行说明。这些术语表示以螺钉拧紧机1的中心为基准的相对位置或方向。

[0033]

螺钉拧紧机1是以马达5为动力源的动力工具。将与马达5的旋转轴ax平行的方向适当称为轴向。将环绕旋转轴ax的周围的方向适当称为周向或旋转方向。将旋转轴ax的辐射方向适当称为径向。

[0034]

旋转轴ax沿着前后方向延伸。轴向和前后方向一致。轴向一侧为前方,轴向另一侧为后方。另外,在径向上,将靠近旋转轴ax的位置或接近旋转轴ax的方向适当称为径向内侧,将远离旋转轴ax的位置或离开旋转轴ax的方向适当称为径向外侧。

[0035]

[螺钉拧紧机]

[0036]

图1是表示从左前方观察实施方式所涉及的螺钉拧紧机1的立体图。图2是表示实施方式所涉及的螺钉拧紧机1的侧视图。图3是表示实施方式所涉及的螺钉拧紧机1的截面图。

[0037]

螺钉拧紧机1是产品的组装工厂中使用的产业用的电动起子。产品的组装工序中,实施利用螺钉拧紧机1的螺钉拧紧作业。作为组装工厂,可例示汽车的组装工厂。作为产品,可例示汽车。

[0038]

如图1、图2及图3所示,螺钉拧紧机1具备:外壳2、齿轮箱3、蓄电池装配部4、马达5、轴承54及轴承55、轴承箱6、行星齿轮机构7、输出部8、扭矩传感器9、风扇10、触发开关11、正反切换杆12、声音输出部13、发光部14、以及控制器15。

[0039]

外壳2由合成树脂制成。外壳2包括左侧外壳2l和右侧外壳2r。左侧外壳2l和右侧外壳2r通过螺钉2s而被固定。通过将左侧外壳2l和右侧外壳2r进行固定而形成外壳2。

[0040]

外壳2具有:马达收纳部21、握把部22、以及控制器收纳部23。

[0041]

马达收纳部21对马达5进行收纳。马达收纳部21具有筒状部。马达收纳部21配置成比握把部22更靠上方。在马达收纳部21设置有螺钉凸台部2b,该螺钉凸台部2b具有供螺钉2s插入的开口。

[0042]

握把部22由作业者的手握持。握把部22配置成比马达收纳部21更靠下方。握把部22从马达收纳部21向下方突出。触发开关11配置于握把部22。

[0043]

控制器收纳部23对控制器15进行收纳。控制器收纳部23配置成比握把部22更靠下方。控制器收纳部23与握把部22的下端部连接。在前后方向及左右方向上,控制器收纳部23

的外形尺寸分别大于握把部22的外形尺寸。

[0044]

齿轮箱3对轴承箱6、扭矩传感器9、行星齿轮机构7、以及输出部8的一部分进行收纳。齿轮箱3配置成比马达5的至少一部分更靠前方。齿轮箱3呈筒状。齿轮箱3由金属制成。实施方式中,齿轮箱3由铝制成。齿轮箱3配置成:将马达收纳部21的前部的开口覆盖。齿轮箱3固定于马达收纳部21。齿轮箱3的后部配置于马达收纳部21的内侧。马达收纳部21的至少一部分配置于齿轮箱3的周围。齿轮箱3的前部配置成比马达收纳部21更靠前方。

[0045]

蓄电池装配部4形成于控制器收纳部23的下部。蓄电池装配部4与蓄电池组16连接。蓄电池组16装配于蓄电池装配部4。蓄电池组16能够相对于蓄电池装配部4而进行装卸。蓄电池组16包括二次电池。实施方式中,蓄电池组16包括充电式的锂离子电池。通过装配于蓄电池装配部4,蓄电池组16能够向螺钉拧紧机1供电。马达5基于从蓄电池组16供给来的电力而进行驱动。控制器15基于从蓄电池组16供给来的电力而进行工作。

[0046]

马达5为螺钉拧紧机1的动力源。马达5为电动马达。马达5为内转子型的无刷马达。马达5收纳于马达收纳部21。

[0047]

图4是表示从左前方观察实施方式所涉及的马达收纳部21的内部的立体图。图5是表示从右后方观察实施方式所涉及的马达收纳部21的内部的立体图。

[0048]

如图1、图2、图3、图4及图5所示,马达5具有定子51和转子52。定子51配置于转子52的周围。转子52以旋转轴ax为中心进行旋转。齿轮箱3配置成比定子51更靠前方。在齿轮箱3的上部设置有供螺钉凸台部2b配置的凹部3r。另外,在齿轮箱3的左部、右部以及下部分别设置有:卡挂于马达收纳部21的至少一部分的凸部3t。通过凸部3t,使得齿轮箱3和马达收纳部21的相对旋转得以抑制。

[0049]

定子51具有:定子铁芯51a、前绝缘体51b、后绝缘体51c、线圈51d、传感器基板51e、短路部件51f、以及熔断端子51g。

[0050]

定子铁芯51a呈筒状。定子铁芯51a包括被层叠的多个钢板。前绝缘体51b固定于定子铁芯51a的前部。后绝缘体51c固定于定子铁芯51a的后部。线圈51d设置有多个。多个线圈51d借助前绝缘体51b及后绝缘体51c而卷绕于定子铁芯51a的齿。传感器基板51e具有:对转子52的旋转进行检测的多个检测元件。传感器基板51e支撑于后绝缘体51c。短路部件51f借助熔断端子51g而与多个线圈51d连接。短路部件51f支撑于后绝缘体51c。短路部件51f借助引线(未图示)而与控制器15连接。

[0051]

转子52具有:转子铁芯52a、永久磁铁52b、以及转子轴53。

[0052]

转子铁芯52a配置于定子铁芯51a及线圈51d的内侧。转子铁芯52a呈圆筒状。转子铁芯52a配置于转子轴53的周围。转子铁芯52a包括被层叠的多个钢板。永久磁铁52b设置有多个。永久磁铁52b被保持于转子铁芯52a。转子铁芯52a具有:沿着前后方向延伸的贯通孔。贯通孔在周向上形成有多个。永久磁铁52b配置于转子铁芯52a的多个贯通孔的各个孔中。

[0053]

传感器基板51e的检测元件对多个永久磁铁52b的磁场进行检测,由此检测转子52的旋转。控制器15基于检测元件的检测信号而向线圈51d供给驱动电流。

[0054]

转子轴53沿着前后方向延伸。转子轴53以旋转轴ax为中心进行旋转。转子轴53的旋转轴ax与输出部8的旋转轴一致。

[0055]

轴承54对转子52的至少一部分进行支撑。轴承54将转子轴53的前部支撑为能够旋转。轴承54对比定子51更靠前方的转子轴53的一部分进行支撑。

[0056]

轴承55对转子52的至少一部分进行支撑。轴承55将转子轴53的后部支撑为能够旋转。轴承55对比定子51更靠后方的转子轴53的一部分进行支撑。

[0057]

轴承箱6配置于轴承54的周围。轴承箱6对轴承54进行支撑。轴承箱6收纳于齿轮箱3。轴承箱6固定于齿轮箱3。

[0058]

轴承55被保持于:在马达收纳部21所设置的轴承保持部57。

[0059]

转子轴53的前端部配置成比轴承54更靠前方。转子轴53的前端部配置于齿轮箱3的内部。

[0060]

在转子轴53的前端部装配有小齿轮71s。小齿轮71s能够相对于转子轴53而进行装卸。小齿轮71s可以更换。小齿轮71s呈筒状。将小齿轮71s从比转子轴53更靠前方的位置插入于转子轴53的前端部,从而装配于转子轴53。将在转子轴53的前端部所装配的小齿轮71s从转子轴53向前方拔出,从而从转子轴53卸下。转子轴53借助小齿轮71s而与行星齿轮机构7连结。

[0061]

行星齿轮机构7收纳于齿轮箱3。行星齿轮机构7配置成比扭矩传感器9更靠前方。行星齿轮机构7将转子轴53和输出部8连结在一起。行星齿轮机构7将转子轴53的旋转减速,并使输出部8以低于转子轴53的旋转速度进行旋转。行星齿轮机构7作为将马达5产生的旋转力向输出部8传递的动力传递机构发挥作用。

[0062]

图6是表示实施方式所涉及的齿轮箱3及行星齿轮机构7的分解立体图。

[0063]

如图3及图6所示,行星齿轮机构7具有:行星齿轮71p、行星齿轮架71c、太阳齿轮72s、行星齿轮72p、行星齿轮架72c、以及内齿轮70。行星齿轮71p、行星齿轮架71c、太阳齿轮72s、行星齿轮72p、行星齿轮架72c、以及内齿轮70分别收纳于齿轮箱3。

[0064]

行星齿轮71p设置有多个。多个行星齿轮71p配置于小齿轮71s的周围。实施方式中,在小齿轮71s的周围配置有3个行星齿轮71p。多个行星齿轮71p分别与小齿轮71s啮合。

[0065]

行星齿轮架71c将多个行星齿轮71p支撑为能够旋转。

[0066]

太阳齿轮72s配置于行星齿轮架71c的前方。太阳齿轮72s的直径小于行星齿轮架71c的直径。行星齿轮架71c和太阳齿轮72s呈一体。行星齿轮架71c和太阳齿轮72s一同旋转。

[0067]

行星齿轮72p设置有多个。多个行星齿轮72p配置于太阳齿轮72s的周围。实施方式中,在太阳齿轮72s的周围配置有4个行星齿轮72p。多个行星齿轮72p分别与太阳齿轮72s啮合。在径向上,行星齿轮72p配置于太阳齿轮72s与内齿轮70之间。

[0068]

行星齿轮架72c将多个行星齿轮72p支撑为能够旋转。行星齿轮架72c与输出部8连接。行星齿轮架72c能够以旋转轴ax为中心进行旋转。

[0069]

内齿轮70实质上呈圆筒状。内齿轮70配置于多个行星齿轮72p的周围。内齿轮70与多个行星齿轮72p分别啮合。齿轮箱3的内周面3d和内齿轮70的外周面70c对置。实施方式中,内齿轮70能够相对于齿轮箱3进行旋转。内齿轮70与扭矩传感器9连结。

[0070]

在内齿轮70的内侧,且是在行星齿轮71p的后方配置有垫圈73。垫圈73配置成包围小齿轮71s。

[0071]

在齿轮箱3的内侧配置有弹性部件74(第一弹性部件)。弹性部件74呈环状。弹性部件74配置于:在齿轮箱3的内周面3d所设置的沟31。通过弹性部件74配置于沟31,使得齿轮箱3和弹性部件74被定位。内齿轮70的后端面70b与弹性部件74相接触。作为弹性部件74,可

例示橡胶制的o型环。

[0072]

径向上,在齿轮箱3与内齿轮70之间配置有弹性部件75(第二弹性部件)。弹性部件75呈环状。弹性部件75配置于:在内齿轮70的外周面70c所设置的沟76。通过弹性部件75配置于沟76,使得内齿轮70和弹性部件75被定位。齿轮箱3的内周面3d与弹性部件75相接触。作为弹性部件75,可例示橡胶制的o型环。实施方式中,弹性部件75在前后方向上配置有2个。

[0073]

在转子轴53的前端部所装配的小齿轮71s借助行星齿轮71p、行星齿轮架71c、以及太阳齿轮72s而与行星齿轮72p连结。行星齿轮72p及行星齿轮架72c分别利用转子52进行旋转。行星齿轮71p借助行星齿轮架71c、太阳齿轮72s、以及行星齿轮72p而与内齿轮70连结。

[0074]

当转子轴53因马达5的驱动而进行旋转时,小齿轮71s进行旋转,行星齿轮71p在小齿轮71s的周围进行公转。通过行星齿轮71p的公转,使得行星齿轮架71c及太阳齿轮72s以比转子轴53的旋转速度还要低的旋转速度进行旋转。当太阳齿轮72s进行旋转时,行星齿轮72p在太阳齿轮72s的周围进行公转。通过行星齿轮72p的公转,使得行星齿轮架72c以比行星齿轮架71c的旋转速度还要低的旋转速度进行旋转。像这样,如果马达5进行驱动,则行星齿轮架72c以低于转子轴53的旋转速度进行旋转。

[0075]

输出部8通过转子52而被驱动。输出部8基于经由行星齿轮机构7而从转子52传递来的旋转力进行旋转。输出部8以旋转轴ax为中心进行旋转。输出部8配置成比定子51更靠前方。输出部8的至少一部分配置成比行星齿轮机构7更靠前方。在输出部8装配有钻头(前端工具)。输出部8以装配有钻头的状态进行旋转。

[0076]

输出部8包括:主轴81、以及卡盘82。

[0077]

主轴81基于从转子52传递来的旋转力而以旋转轴ax为中心进行旋转。主轴81通过轴承83及轴承84而被支撑为能够旋转。主轴81与行星齿轮架72c连接。通过行星齿轮架72c的旋转,使得主轴81以旋转轴ax为中心进行旋转。主轴81具有供钻头插入的插入孔81a。插入孔81a形成为:从主轴81的前端部向后方延伸。与旋转轴ax正交的插入孔81a的截面呈六边形。钻头的截面也呈六边形。通过截面为六边形的钻头插入于截面为六边形的插入孔81a,使得钻头在周向上固定于主轴81。卡盘82配置于主轴81的前部的周围。卡盘82抑制钻头从插入孔81a脱落。在钻头的侧面设置有凹部。卡盘82具有:配置于钻头的凹部的滚珠82a。在钻头插入于插入孔81a的状态下,卡盘82的滚珠82a配置于钻头的凹部,由此抑制钻头从插入孔81a脱落。通过主轴81进行旋转,使得插入于插入孔81a的钻头进行旋转。

[0078]

扭矩传感器9对由输出部8进行的作业有无异常进行检测。扭矩传感器9与输出部8连结。实施方式中,由输出部8进行的作业包括螺钉拧紧作业。实施方式中,扭矩传感器9对螺钉拧紧作业中施加于输出部8的扭矩进行检测。从扭矩传感器9输出的检测信号表示施加于输出部8的扭矩。螺钉拧紧作业以在输出部8装配有钻头的状态进行实施。由扭矩传感器9检测的扭矩包括:螺钉拧紧作业中施加于输出部8的螺钉紧固扭矩。

[0079]

扭矩传感器9收纳于齿轮箱3。在前后方向上,扭矩传感器9配置于定子51与输出部8之间。实施方式中,扭矩传感器9配置于风扇10与行星齿轮机构7之间。

[0080]

扭矩传感器9呈筒状。扭矩传感器9配置于转子轴53的周围。转子轴53的前端部配置成:比扭矩传感器9的前端部更靠前方。小齿轮71s的前端部配置成:比扭矩传感器9的前端部更靠前方。风扇10及马达5配置成:比扭矩传感器9的后端部更靠后方。

[0081]

风扇10生成用于将马达5冷却的气流。在前后方向上,风扇10配置于定子51与轴承箱6之间。风扇10固定于转子轴53。风扇10因转子轴53的旋转而进行旋转。马达收纳部21具有:将马达收纳部21的内部空间和外部空间连通的开口24。开口24包括进气口24a和排气口24b。进气口24a设置成:比排气口24b更靠后方。通过风扇10进行旋转,使得外壳2的外部空间的空气经由进气口24a而向外壳2的内部空间流入。流入至外壳2的内部空间的空气在外壳2的内部空间内流通,由此将马达5冷却。在外壳2的内部空间内流通的空气经由排气口24b而向外壳2的外部空间流出。

[0082]

对触发开关11进行操作,以将马达5启动。触发开关11配置于握把部22。触发开关11包括触发部件11a和开关主体11b。开关主体11b收纳于握把部22。触发部件11a从握把部22的前部的上部向前方突出。触发部件11a由作业者进行操作。通过对触发部件11a进行操作,使得马达5在驱动与停止之间进行切换。

[0083]

对正反切换杆12进行操作,以将转子52的旋转方向进行切换。正反切换杆12设置于握把部22的上部。正反切换杆12由作业者进行操作。通过对正反切换杆12进行操作,使得转子52的旋转方向在正转方向与反转方向之间进行切换。通过对转子52的旋转方向进行切换,使得输出部8的旋转方向进行切换。

[0084]

声音输出部13基于扭矩传感器9的检测信号而产生声音。声音输出部13收纳于马达收纳部21。

[0085]

发光部14对输出部8或输出部8的前方进行照明。发光部14配置于马达收纳部21的前部。发光部14向前方射出照明光。发光部14包括例如发光二极管(led:light emitting diode)。

[0086]

控制器15包括计算机系统。控制器15输出用于对马达5进行控制的控制指令。控制器15收纳于控制器收纳部23。控制器15包括:安装有多个电子元器件的基板15a。控制器15的至少一部分收纳于控制器壳体15b。作为安装于基板15a的电子元器件,可例示:像cpu(central processing unit)这样的处理器、像rom(read only memory)或存储器(storage)这样的非易失性存储器、像ram(random access memory)这样的易失性存储器、晶体管、电容器、以及电阻。

[0087]

[扭矩传感器]

[0088]

图7是表示从左前方观察实施方式所涉及的扭矩传感器9的立体图。图8是表示实施方式所涉及的扭矩传感器9的侧视图。图9是表示实施方式所涉及的扭矩传感器9的截面图。

[0089]

如图3、图7、图8及图9所示,扭矩传感器9具有:中空部90、前板部91、后板部92、应变片93、以及引线94。

[0090]

中空部90呈筒状。在前后方向上,中空部90配置于前板部91与后板部92之间。中空部90的中心轴和旋转轴ax一致。中空部90配置于转子轴53的周围。

[0091]

前板部91固定于中空部90的前端部。前板部91和中空部90呈一体。前板部91实质上呈圆环状。前板部91的中心轴和旋转轴ax一致。前板部91配置于转子轴53的周围。在转子轴53所装配的小齿轮71s的至少一部分配置成:比前板部91的前端部更靠前方。前板部91的外径大于中空部90的外径。前板部91具有:前表面91a、后表面91b、以及外周面91c。前表面91a朝向前方。后表面91b朝向后方。前表面91a及后表面91b分别正交于与旋转轴ax平行的

轴。在前板部91的外周面91c设置有齿轮91d。

[0092]

前板部91与内齿轮70结合。内齿轮70的至少一部分配置于前板部91的周围。通过前板部91的齿轮91d和内齿轮70啮合,使得前板部91和内齿轮70结合。扭矩传感器9借助前板部91而与内齿轮70连结。如上所述,行星齿轮架72c与输出部8连接。扭矩传感器9借助行星齿轮机构7而与输出部8连结。

[0093]

后板部92配置成:比前板部91更靠后方。后板部92固定于中空部90的后端部。后板部92和中空部90呈一体。后板部92实质上呈圆环状。后板部92的中心轴和旋转轴ax一致。后板部92配置于转子轴53的周围。后板部92的外径大于中空部90的外径。后板部92的外径大于前板部91的外径。后板部92具有:前表面92a、后表面92b、以及外周面92c。前表面92a朝向前方。后表面92b朝向后方。前表面92a及后表面92b分别和与旋转轴ax平行的轴正交。在后板部92的外周面92c设置有凹部92d(第一凹部)。凹部92d设置成:从外周面92c向径向内侧凹陷。凹部92d在周向上空开间隔地设置有多个。实施方式中,凹部92d在周向上设置有3个。

[0094]

后板部92支撑于齿轮箱3。齿轮箱3的至少一部分配置于后板部92的周围。后板部92固定于齿轮箱3的至少一部分。

[0095]

扭矩传感器9具有:将前板部91的前表面91a和后板部92的后表面92b贯穿的贯通孔96。贯通孔96的至少一部分形成于中空部90的内侧。

[0096]

应变片93固定于中空部90。应变片93对表示施加于输出部8的扭矩的检测信号(电压)进行输出。实施方式中,应变片93固定于中空部90的外表面。应变片93设置有多个。实施方式中,应变片93在周向上配置有4个。4个应变片93在周向上以等间隔配置。

[0097]

引线94与应变片93连接。引线94设置有多个。从应变片93输出来的检测信号经由引线94而向控制器15发送。

[0098]

螺钉拧紧作业中施加于输出部8的扭矩经由行星齿轮架72c及行星齿轮72p而向内齿轮70传递。扭矩传感器9的前板部91与内齿轮70连结,扭矩传感器9的后板部92固定于齿轮箱3的至少一部分。因此,如果扭矩施加于内齿轮70,则中空部90沿着旋转方向扭转。当中空部90沿着旋转方向扭转时,在中空部90的表面所配置的4个应变片93发生变形。通过应变片93发生变形,使得从应变片93输出用于表示施加于中空部90的扭矩的检测信号(电压)。像这样,施加于输出部8的扭矩经由行星齿轮机构7而向扭矩传感器9传递,因此,扭矩传感器9能够检测出施加于输出部8的扭矩。

[0099]

实施方式中,应变片93对施加于中空部90的扭矩进行检测,由此间接地检测出施加于输出部8的扭矩。施加于输出部8的扭矩较大的情况下,从应变片93输出的检测信号增大;施加于输出部8的扭矩较小的情况下,从应变片93输出的检测信号(电压)减小。

[0100]

[后板部和齿轮箱的固定结构]

[0101]

图10是表示从左前方观察实施方式所涉及的后板部92和齿轮箱3的固定结构的立体图。图11是表示从右后方观察实施方式所涉及的后板部92和齿轮箱3的固定结构的立体图。图12是从后方观察在实施方式所涉及的齿轮箱3中所收纳的扭矩传感器9得到的图。

[0102]

在齿轮箱3的后部设置有开口32。行星齿轮机构7从开口32被收纳于齿轮箱3。在行星齿轮机构7被收纳于齿轮箱3之后,扭矩传感器9从开口32被收纳于齿轮箱3。扭矩传感器9以使得在齿轮箱3所收纳的内齿轮70和在前板部91所设置的齿轮91g啮合的方式插入于齿轮箱3。通过内齿轮70和齿轮91g啮合,使得前板部91与内齿轮70结合。

[0103]

在扭矩传感器9插入于齿轮箱3之后,后板部92和齿轮箱3被固定。后板部92和齿轮箱3通过固定部件17而被固定。固定部件17至少抑制后板部92与齿轮箱3的相对旋转。

[0104]

固定部件17配置成:在径向上比后板部92的外周面92c更靠内侧。固定部件17与后板部92的第一部分95及齿轮箱3的第二部分34分别接触,由此抑制后板部92与齿轮箱3的相对旋转。

[0105]

在后板部92的外周面92c设置有凹部92d(第一凹部)。凹部92d从外周面92c向径向内侧凹陷。凹部92d在周向上设置有多个。在齿轮箱3的内周面3d设置有凹部33(第二凹部)。凹部33在周向上设置有多个。实施方式中,凹部92d及凹部33在周向上空开间隔地各设置有3个。

[0106]

实施方式中,固定部件17包括:配置于凹部92d及凹部33的销。固定部件17设置有3个。固定部件17所接触的后板部92的第一部分95包括凹部92d的内表面。固定部件17所接触的齿轮箱3的第二部分34包括凹部33的内表面。在扭矩传感器9被收纳于齿轮箱3的状态下,在凹部92d及凹部33分别配置有固定部件17,由此以旋转轴ax为中心的后板部92与齿轮箱3的相对旋转得以抑制。

[0107]

在前板部91与内齿轮70结合,且固定部件17不与后板部92的第一部分95及齿轮箱3的第二部分34接触的状态下,扭矩传感器9和齿轮箱3进行相对旋转。即,扭矩传感器9以使得内齿轮70和齿轮91g啮合的方式插入于齿轮箱3之后,在后板部92和齿轮箱3通过固定部件17而被固定之前,扭矩传感器9能够相对于齿轮箱3进行旋转。如上所述,内齿轮70能够相对于齿轮箱3进行旋转。因此,在后板部92和齿轮箱3通过固定部件17而被固定之前,在前板部91和内齿轮70结合的状态下,扭矩传感器9能够与内齿轮70一同相对于齿轮箱3进行旋转。扭矩传感器9能够旋转为:在周向上,凹部92d和凹部33对准。

[0108]

扭矩传感器9相对于齿轮箱3进行旋转,以使得凹部92d和凹部33在周向上对准之后,向凹部92d及凹部33分别插入固定部件17。由此,以旋转轴ax为中心的后板部92与齿轮箱3的相对旋转得以抑制。

[0109]

如图12所示,在周向上,包括第一部分95的凹部92d及包括第二部分34的凹部33分别呈不等间隔配置。实施方式中,凹部92d包括:第一凹部92d1、第二凹部92d2、以及第三凹部92d3。凹部33包括:第一凹部331、第二凹部332、以及第三凹部333。在径向上,旋转轴ax与凹部92d1的第一部分95之间的距离、旋转轴ax与凹部92d2的第一部分95之间的距离、旋转轴ax与凹部92d3的第一部分95之间的距离相等。在径向上,旋转轴ax与凹部331的第二部分34之间的距离、旋转轴ax与凹部332的第二部分34之间的距离、旋转轴ax与凹部333的第二部分34之间的距离相等。

[0110]

在周向上,凹部92d1的第一部分95与凹部92d2的第一部分95之间的距离、和凹部92d2的第一部分95与凹部92d3的第一部分95之间的距离不同。在周向上,凹部331的第二部分34与凹部332的第二部分34之间的距离、和凹部332的第二部分34与凹部333的第二部分34之间的距离不同。

[0111]

在周向上,凹部92d2的第一部分95与凹部92d3的第一部分95之间的距离、和凹部92d3的第一部分95与凹部92d1的第一部分95之间的距离可以不同,也可以相等。在周向上,凹部332的第二部分34与凹部333的第二部分34之间的距离、和凹部333的第二部分34与凹部331的第二部分34之间的距离可以不同,也可以相等。

[0112]

在凹部92d1和凹部331对准时,凹部92d2和凹部332对准,凹部92d3和凹部333对准。即便凹部92d1和凹部332对准,凹部92d2和凹部331及凹部333也不对准,凹部92d3和凹部333及凹部331也不对准。即便凹部92d1和凹部333对准,凹部92d2和凹部331及凹部332也不对准,凹部92d3和凹部332及凹部331也不对准。

[0113]

在周向上,3个凹部92d和3个凹部33对准时,引线94从中空部90向下方延伸。在齿轮箱3的下部设置有供引线94通过的凹部3e。

[0114]

[轴承箱和齿轮箱的固定结构]

[0115]

图13是表示从左前方观察实施方式所涉及的轴承箱6和齿轮箱3的固定结构的立体图。图14是表示从右后方观察实施方式所涉及的轴承箱6和齿轮箱3的固定结构的立体图。

[0116]

轴承箱6收纳于齿轮箱3。轴承箱6固定于齿轮箱3。轴承箱6的至少一部分从在齿轮箱3的后部所设置的开口32而被收纳于齿轮箱3。行星齿轮机构7被收纳于齿轮箱3、且扭矩传感器9被收纳于齿轮箱3之后,轴承箱6从开口32而被收纳于齿轮箱3。

[0117]

轴承箱6实质上呈圆环状。轴承箱6具有:前表面6a、后表面6b、以及外周面6c。前表面6a朝向前方。后表面6b朝向后方。在轴承箱6的中央部设置有开口64。

[0118]

在轴承箱6的外周面6c的至少一部分设置有螺纹牙60。在齿轮箱3的内周面3d的至少一部分设置有螺纹沟35。通过螺纹牙60与螺纹沟35的结合,使得轴承箱6固定于齿轮箱3。即,通过轴承箱6被拧入于齿轮箱3,使得轴承箱6固定于齿轮箱3。在轴承箱6的后部设置有螺母部61。螺母部61在轴承箱6的后部被配置于开口64的周围。与旋转轴ax正交的螺母部61的外形为六边形。通过在螺母部61装配螺母紧固工具并使轴承箱6旋转,使得轴承箱6被拧入于齿轮箱3。

[0119]

轴承箱6具有:设置有螺纹牙60的结合部62、以及配置成比结合部62更靠前方的直体部63。直体部63配置成比螺纹牙60更靠前方。在直体部63没有设置螺纹牙。直体部63呈圆筒状。直体部63的外径小于结合部62的外径。

[0120]

齿轮箱3具有:设置有螺纹沟35的结合部36、以及配置成比结合部36更靠前方的直管部37。直管部37配置成:比螺纹沟35更靠前方。在直管部37没有设置螺纹沟。直管部37呈圆管状。直管部37的内径小于结合部36的内径。

[0121]

在结合部62的螺纹牙60和结合部36的螺纹沟35结合的状态下,直体部63配置于直管部37的内侧。直体部63的外周面和直管部37的内周面相接触。通过直体部63的外周面与直管部37的内周面的接触,使得轴承箱6和齿轮箱3在径向上被定位。

[0122]

轴承箱6以使得轴承箱6的前表面6a和后板部92的后表面92b相接触的方式收纳于齿轮箱3。在结合部62的螺纹牙60和结合部36的螺纹沟35结合的状态下,轴承箱6的前表面6a与后板部92的后表面92b相接触。通过轴承箱6的前表面6a与后板部92的后表面92b的接触,使得轴承箱6、齿轮箱3以及扭矩传感器9在轴向上被定位。

[0123]

轴承箱6以轴承箱6的后表面6b配置成比齿轮箱3的后端面3b更靠前方的方式收纳于齿轮箱3。在结合部62的螺纹牙60和结合部36的螺纹沟35结合的状态下,轴承箱6的后表面6b配置成:比齿轮箱3的后端面3b更靠前方。即,轴承箱6的全部配置于齿轮箱3的内侧。

[0124]

如图3所示,在前后方向上,轴承箱6及被支撑于轴承箱6的轴承54配置于定子51与后板部92之间。实施方式中,轴承箱6及轴承54在前后方向上配置于风扇10与后板部92之

间。

[0125]

[组装方法]

[0126]

接下来,对螺钉拧紧机1的组装方法进行说明。以下,对在马达收纳部21的内部收纳的螺钉拧紧机1的构成要素的组装方法进行说明。实施方式中,螺钉拧紧机1的组装作业由组装作业者来实施。应予说明,螺钉拧紧机1的组装作业也可以由组装机器人来实施。

[0127]

参照图10及图11进行说明,在齿轮箱3的后部设置有开口32。组装作业者经由开口32而将输出部8插入于齿轮箱3。另外,组装作业者经由开口32而将行星齿轮机构7插入于齿轮箱3。如上所述,行星齿轮机构7具有:行星齿轮71p,其与在转子轴53的前端部所装配的小齿轮71s啮合;行星齿轮架71c,其将行星齿轮71p支撑为能够旋转;太阳齿轮72s,其与行星齿轮架71c呈一体;行星齿轮72p,其与太阳齿轮72s啮合;行星齿轮架72c,其将行星齿轮72p支撑为能够旋转;以及内齿轮70,其与行星齿轮72p啮合。行星齿轮71p借助行星齿轮架71c、太阳齿轮72s、以及行星齿轮72p而与内齿轮70连结。

[0128]

接下来,组装作业者经由开口32而将扭矩传感器9插入于收纳有行星齿轮机构7的齿轮箱3。如上所述,扭矩传感器9具有:前板部91;后板部92,其配置成比前板部91更靠后方;中空部90,其在前后方向上配置于前板部91与后板部92之间;应变片93,其固定于中空部90;以及引线94,其与应变片93连接。组装作业者以使得在齿轮箱3所收纳的内齿轮70、和在扭矩传感器9的前板部91所设置的齿轮91g啮合的方式将扭矩传感器9插入于齿轮箱3。通过内齿轮70和齿轮91g,使得前板部91与内齿轮70结合。

[0129]

内齿轮70和前板部91的齿轮91g啮合之后,组装作业者使后板部92和齿轮箱3进行相对旋转,以使得后板部92和齿轮箱3在旋转轴ax的周向上对准。如上所述,内齿轮70能够相对于齿轮箱3进行旋转。在内齿轮70和前板部91的齿轮91g啮合的状态下,通过后板部92进行旋转,扭矩传感器9能够与内齿轮70一同相对于齿轮箱3进行旋转。

[0130]

如上所述,在后板部92设置有凹部92d(第一凹部)。在齿轮箱3设置有凹部33(第二凹部)。将后板部92和齿轮箱3对准的情形还包括:将凹部92d和凹部33对准的情形。组装作业者在内齿轮70和前板部91的齿轮91g啮合的状态下,使后板部92进行旋转,以使得凹部92d和凹部33在周向上对准。通过后板部92进行旋转,使得扭矩传感器9和内齿轮70相对于齿轮箱3进行旋转。

[0131]

参照图12进行说明,凹部92d及凹部33分别在周向上呈不等间隔配置。组装作业者使后板部92进行旋转,以使得凹部92d1和凹部331对准,凹部92d2和凹部332对准,凹部92d3和凹部333对准。

[0132]

引线94优选配置成:从中空部90向下方延伸。引线94配置成:在3个凹部92d和3个凹部33对准时,从中空部90向下方延伸。实施方式中,3个凹部92d及3个凹部33分别在周向上呈不等间隔配置,因此,组装作业者通过将3个凹部92d和3个凹部33对准,能够将引线94配置成从中空部90向下方延伸。

[0133]

3个凹部92d及3个凹部33分别在周向上呈等间隔配置的情况下,当凹部92d1和凹部331对准时,凹部92d2和凹部332对准,凹部92d3和凹部333对准。当凹部92d1和凹部332对准时,凹部92d2和凹部333对准,凹部92d3和凹部331对准。当凹部92d1和凹部333对准时,凹部92d2和凹部331对准,凹部92d3和凹部332对准。像这样,3个凹部92d及3个凹部33分别在周向上呈等间隔配置的情况下,3个凹部92d和3个凹部33对准的模式为3种模式。3个凹部

92d和3个凹部33对准的模式存在多个的情况下,即便3个凹部92d和3个凹部33对准,也有可能没有配置成:引线94从中空部90向下方延伸。根据实施方式,由于凹部92d及凹部33分别在周向上呈不等间隔配置,所以,通过3个凹部92d和3个凹部33在周向上对准,使得引线94配置成从中空部90向下方延伸。据此,组装作业者进行误装配得以抑制。

[0134]

凹部92d和凹部33对准之后,组装作业者将后板部92和齿轮箱3固定。将后板部92和齿轮箱3固定的情形还包括:在对准的凹部92d和凹部33配置固定部件17的情形。组装作业者从比后板部92更靠后方的位置向凹部92d及凹部33分别插入固定部件17。通过在凹部92d及凹部33分别配置有固定部件17,使得以旋转轴ax为中心的后板部92与齿轮箱3的相对旋转得以抑制。

[0135]

后板部92和齿轮箱3通过固定部件17而被固定后,组装作业者将轴承箱6插入于齿轮箱3。

[0136]

参照图13及图14进行说明,在轴承箱6的外周面6c的至少一部分设置有螺纹牙60。在齿轮箱3的内周面3d的至少一部分设置有螺纹沟35。组装作业者在轴承箱6的螺母部61装配螺母紧固工具,并使轴承箱6进行旋转。通过轴承箱6被旋转,使得轴承箱6拧入于齿轮箱3,轴承箱6固定于齿轮箱3。

[0137]

轴承箱6以轴承箱6的前表面6a和后板部92的后表面92b接触的方式收纳于齿轮箱3。轴承箱6以轴承箱6的后表面6b配置成比齿轮箱3的后端面3b更靠前方的方式收纳于齿轮箱3。

[0138]

在轴承箱6插入于齿轮箱3、且齿轮箱3和轴承箱6被固定后,组装作业者以使得在转子轴53的前端部所装配的小齿轮71s与行星齿轮机构7的行星齿轮71p啮合的方式将转子轴53插入于扭矩传感器9的中空部90的内侧。

[0139]

图15是表示从左前方观察实施方式所涉及的转子轴53相对于齿轮箱3的插入方法的立体图。图16是表示从右后方观察实施方式所涉及的转子轴53相对于齿轮箱3的插入方法的立体图。

[0140]

如图15及图16所示,在齿轮箱3固定有轴承箱6。在转子轴53的前端部装配有小齿轮71s。在转子轴53的周围配置有轴承54。

[0141]

实施方式中,轴承54的内径小于小齿轮71s的外径。

[0142]

组装作业者经由轴承箱6的开口64而将小齿轮71s插入于齿轮箱3的内侧。在齿轮箱3的内侧,且是在轴承箱6的前方配置有扭矩传感器9,在扭矩传感器9的前方配置有行星齿轮机构7。插入于齿轮箱3内侧的小齿轮71s能够从扭矩传感器9的贯通孔96通过而到达行星齿轮机构7的行星齿轮71p。组装作业者可以以使得在转子轴53的前端部所装配的小齿轮71s、与行星齿轮机构7的行星齿轮71p啮合的方式将转子轴53插入于齿轮箱3的内侧。

[0143]

通过转子轴53插入于齿轮箱3的内侧,使得轴承54配置于轴承箱6的开口64。轴承54支撑于轴承箱6。

[0144]

[动作]

[0145]

螺钉拧紧作业中,控制器15基于触发开关11的操作信号,将马达5启动,使得输出部8进行旋转。螺钉拧紧作业中,当螺钉拧入于作业对象时,施加于输出部8的扭矩升高。施加于输出部8的扭矩经由行星齿轮架72c及行星齿轮72p而向内齿轮70传递。施加于内齿轮70的扭矩经由前板部91而向扭矩传感器9传递。利用扭矩传感器9,对施加于输出部8的扭矩

进行检测。

[0146]

扭矩传感器9的后板部92固定于齿轮箱3。扭矩传感器9的中空部90因内齿轮70而沿着旋转方向扭转。应予说明,前板部91及后板部92也受到扭矩,但是,前板部91及后板部92的直径均比中空部90的直径粗。因此,前板部91及后板部92的扭转变形比中空部90的扭转变形还要小。如果扭矩传感器9的中空部90沿着旋转方向进行扭转,则在中空部90的表面所配置的4个应变片93发生变形。通过应变片93的变形,使得表示施加于中空部90的扭矩的检测信号(电压)从应变片93经由引线94而向控制器15发送。

[0147]

控制器15获取扭矩传感器9的检测信号。控制器15基于扭矩传感器9的检测信号而计算出施加于输出部8的扭矩。在控制器15中登记有目标扭矩。控制器15基于扭矩传感器9的检测信号,对马达5进行控制,以使得螺钉以目标扭矩被紧固于作业对象。

[0148]

控制器15基于扭矩传感器9的检测信号而判定为施加于输出部8的扭矩到达目标扭矩时,对马达5进行控制,以使得转子52的旋转停止。据此,控制器15能够基于扭矩传感器9的检测信号而对马达5进行控制,以使得螺钉以目标扭矩被紧固于作业对象。

[0149]

实施方式中,螺钉拧紧机1具有无线通信装置(未图示)。无线通信装置配置于外壳2的规定部位。无线通信装置能够以不需要无线许可的通信方式实施近距离无线通信。无线通信装置还能够以按照例如由美国电气电子学会(ieee:institute of electrical and electronics engineers)标准化的ieee802.15.1标准的通信方式实施无线通信。

[0150]

控制器15将扭矩传感器9的检测信号向无线通信装置发送。无线通信装置将扭矩传感器9的检测信号向在螺钉拧紧机1的外部所配置的管理计算机发送。管理计算机对螺钉拧紧作业中的扭矩传感器9的检测信号进行记录。

[0151]

[效果]

[0152]

正如以上所说明的那样,根据实施方式,螺钉拧紧机1具有:对行星齿轮机构7及扭矩传感器9进行收纳的齿轮箱3、以及对轴承54进行支撑的轴承箱6。轴承54对转子52的至少一部分进行支撑。齿轮箱3和轴承箱6为各自独立的部件。因此,在转子52产生的旋转方向上的振动向扭矩传感器9传递得以抑制。由于发挥干扰作用的振动向扭矩传感器9传递得以抑制,所以,扭矩传感器9的检测精度降低得以抑制。

[0153]

轴承箱6的至少一部分从在齿轮箱3的后部所设置的开口32而被收纳于齿轮箱3。由于轴承箱6的至少一部分被收纳于齿轮箱3,所以,轴向上的螺钉拧紧机1的大型化得以抑制。

[0154]

轴承箱6的后表面6b配置成:比齿轮箱3的后端面3b更靠前方。由于轴承箱6的全部被收纳于齿轮箱3,所以,轴向上的螺钉拧紧机1的大型化得以抑制。

[0155]

轴承箱6固定于齿轮箱3。据此,轴承箱6与齿轮箱3的相对位置变化得以抑制。

[0156]

在轴承箱6的外周面6c的至少一部分设置有螺纹牙60。在齿轮箱3的内周面3d的至少一部分设置有螺纹沟35。通过螺纹牙60和螺纹沟35的结合,使得轴承箱6简单地固定于齿轮箱3。

[0157]

轴承箱6具有:配置成比螺纹牙60更靠前方的直体部63。齿轮箱3具有:配置成比螺纹沟35更靠前方的直管部37。在螺纹牙60和螺纹沟35结合的状态下,直体部63的外周面和直管部37的内周面相接触。通过直体部63的外周面和直管部37的内周面的接触,使得轴承箱6和齿轮箱3至少在径向上被定位。

[0158]

轴承箱6的前表面6a与后板部92的后表面92b相接触。通过轴承箱6的前表面6a和后板部92的后表面92b的接触,使得轴承箱6、齿轮箱3以及扭矩传感器9至少在轴向上被定位。

[0159]

在齿轮箱3的内周面3d所设置的沟31配置有弹性部件74(第一弹性部件)。内齿轮70的后端面70b与弹性部件74相接触。据此,内齿轮70和齿轮箱3至少在轴向上被定位。另外,内齿轮70的振动向齿轮箱3传递得以抑制。

[0160]

小齿轮71s能够相对于转子轴53而进行装卸。小齿轮71s能够更换。行星齿轮机构7也能够更换。据此,转子轴53与输出部8之间间的齿轮比可任意确定。

[0161]

轴承54的内径小于小齿轮71s的外径。即,转子轴53的外径小于小齿轮71s的外径。由于转子轴53的粗细度较细。所以,旋转方向上的转子轴53的惯性较小。螺钉拧紧作业中,对马达5进行控制,以使得转子52的旋转停止。由于旋转方向上的转子轴53的惯性较小,所以,控制器15开始使转子52的旋转停止的控制时,转子52能够立刻停止旋转。因此,螺钉以目标扭矩紧被固于作业对象。

[0162]

在齿轮箱3与内齿轮70之间配置有弹性部件75(第二弹性部件)。据此,内齿轮70的振动向齿轮箱3传递得以抑制,或者产生异音得以抑制。

[0163]

在扭矩传感器9的前板部91设置有齿轮91g。前板部91的齿轮91g和内齿轮70啮合。螺钉拧紧作业中施加于输出部8的扭矩经由行星齿轮架72c及行星齿轮72p而向内齿轮70传递。由于扭矩传感器9和内齿轮70借助齿轮91g而连结,所以,施加于内齿轮70的扭矩向扭矩传感器9传递。

[0164]

扭矩传感器9的后板部92和齿轮箱3通过固定部件17而被固定。固定部件17、与后板部92的第一部分95及齿轮箱3的第二部分34分别接触,由此将扭矩传感器9的后板部92和齿轮箱3固定。据此,扭矩传感器9以施加于输出部8的扭矩恰当地进行扭转。通过扭矩传感器9恰当地进行扭转,使得扭矩传感器9的检测精度降低得以抑制。另外,固定部件17在径向上配置成比后板部92的外周面92c更靠内侧。据此,径向上的齿轮箱3的大型化得以抑制。

[0165]

在后板部92的外周面92c设置有凹部92d(第一凹部)。在齿轮箱3的内周面3d设置有凹部33(第二凹部)。固定部件17包括:配置于凹部92d及凹部33的销。第一部分95包括凹部92d的内表面。第二部分34包括凹部33的内表面。据此,只要将固定部件17从后板部92的后方插入于凹部92d及凹部33,扭矩传感器9的后板部92和齿轮箱3就能够简单地固定。

[0166]

第一部分95及第二部分34在旋转轴ax的周向上分别设置有多个。在周向上,第一部分95及第二部分34分别呈不等间隔配置。据此,例如以引线94从中空部90向下方延伸的方式将扭矩传感器9和齿轮箱3固定的情况下,组装作业者通过将多个凹部92d和多个凹部33对准,就能够以引线94从中空部90向下方延伸的方式将扭矩传感器9和齿轮箱3固定。组装作业者的人为过失得以抑制,从而扭矩传感器9相对于齿轮箱3的误装配得以抑制。

[0167]

在前板部91的齿轮91g和内齿轮70结合后,且后板部92和齿轮箱3通过固定部件17而被固定之前,扭矩传感器9和齿轮箱3进行相对旋转。据此,组装作业者通过使后板部92进行旋转,能够使扭矩传感器9和内齿轮70一同相对于齿轮箱3进行旋转,使得凹部92d和凹部33对准。

[0168]

组装螺钉拧紧机1时,向收纳有行星齿轮71p以及与行星齿轮71p连结的内齿轮70的齿轮箱3中插入扭矩传感器9,使内齿轮70和在前板部91所设置的齿轮91g啮合。在内齿轮

70和齿轮91g啮合后,使后板部92和齿轮箱3进行相对旋转,以使得后板部92和齿轮箱3在周向上对准。后板部92和齿轮箱3在周向上对准后,后板部92和齿轮箱3被固定。据此,以良好的组装性而组装出螺钉拧紧机1。

[0169]

在后板部92设置有凹部92d(第一凹部)。在齿轮箱3设置有凹部33(第二凹部)。将后板部92和齿轮箱3在周向上对准包括:将凹部92d和凹部33对准。将后板部92和齿轮箱3固定的情形还包括:在周向上对准的凹部92d和凹部33来配置固定部件17的情形。据此,以良好的组装性组装出螺钉拧紧机1。

[0170]

在后板部92和齿轮箱3固定后,向齿轮箱3中插入轴承箱6。在齿轮箱3中插入有轴承箱6,在齿轮箱3和轴承箱6被固定后,以使得在转子轴53的前端部所装配的小齿轮71s与行星齿轮71p啮合的方式将转子轴53插入于中空部90的内侧。另外,将对马达5的转子轴53进行支撑的轴承54插入于轴承箱6的开口64。据此,以良好的组装性组装出螺钉拧紧机1。

[0171]

[其他实施方式]

[0172]

上述的实施方式中,与小齿轮71s啮合的行星齿轮71p借助行星齿轮架71c、太阳齿轮72s、以及行星齿轮72p而与内齿轮70连结。行星齿轮71p可以与内齿轮70啮合。行星齿轮架71c可以与输出部8连接。即,可以省略太阳齿轮72s及行星齿轮72p。

[0173]

上述的实施方式中,作为螺钉拧紧机1的电源,使用了装配于蓄电池装配部4的蓄电池组16。作为螺钉拧紧机1的电源,也可以使用商用电源(交流电源)。

[0174]

上述的实施方式中,作为电动工具,以电动起子亦即螺钉拧紧机1为例进行了说明。电动工具只要具有马达5和利用马达5产生的动力而进行旋转的输出部8即可。电动工具可以为震动起子钻、磨床、角钻、冲击起子、锤钻、圆锯、以及往复锯中的至少一种。

[0175]

上述的实施方式中,动力工具为以电动马达即马达5为动力源的电动工具。动力工具也可以为以气动马达为动力源的气动工具。另外,动力工具的动力源不限定于电动马达或气动马达,也可以为其他动力源。动力工具的动力源可以为例如液压马达,也可以为利用发动机进行驱动的马达。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1