一种方便清理的软管打孔模具的制作方法

1.本发明涉及打孔技术领域,具体为一种方便清理的软管打孔模具。

背景技术:

2.随着现代社会的发展,市面上出现越来越多新颖的产品,这些产品有着各种各样的造型,然而这些造型基本上都是通过模具进行批量次生产的,在制造它们时都需要在其表面进行打孔才能够进行生产,有的软管不需要整体贯穿进行打孔。

3.在对只需要打单个孔的软管时,不方便对其上的废料进行清理,通常采用在打孔下方开设槽方式对废料下料,但是废料容易粘附在模具上,这就导致需要花费额外的时间与精力对废料进行清理,故而提出一种方便清理的软管打孔模具来解决上述所提出的问题。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供了一种方便清理的软管打孔模具。

5.为解决上述技术问题,本发明采用的技术方案是:一种方便清理的软管打孔模具,包括插模,所述插模的内部固定连接有下料挡条,所述插模的底部滑动连接有软管套滑块,所述软管套滑块的表面活动连接有侧滑板,所述软管套滑块的内部固定连接有弹簧,所述弹簧的端部固定连接有凹型三角插块,所述插模的内部转动连接有转杆,所述转杆的表面固定连接有下料斜板,所述插模的后端固定连接有夹持装置。

6.优选的,所述侧滑板的两侧与插模的内壁滑动连接,所述凹型三角插块的表面与软管套滑块的内壁滑动连接。

7.优选的,所述夹持装置包括有底盘,所述底盘的前端与插模的后端固定连接,所述底盘的内部转动连接有连杆,所述连杆的表面分别固定连接有连框和转板,所述转板的前部滑动连接有空心滑座,所述空心滑座的前部固定连接有压杆,所述连框的底部设置有连动装置,所述空心滑座的表面和压杆的表面均与底盘的内部滑动连接。

8.优选的,所述连动装置包括有螺纹杆,所述螺纹杆的底端与底盘的内部转动连接,所述螺纹杆的表面固定连接有齿轮,所述齿轮的表面啮合有连接齿条,所述螺纹杆的表面螺纹连接有限位块,所述连接齿条的前部与软管套滑块的后部固定连接,所述限位块的表面与底盘的内壁滑动连接。

9.优选的,所述转板的前部固定连接有折形齿板,所述折形齿板的表面与转杆的表面相互啮合,所述折形齿板的表面与插模的内壁滑动连接。

10.优选的,所述下料斜板包括有底板,所述底板的表面与转杆的表面固定连接,所述底板的内部分别转动连接有抖板和翘板,所述抖板的底部与底板的顶部之间固定连接有弹力绳,所述底板的两侧均与插模的内壁滑动连接,所述底板的底部固定连接有导料通管。

11.优选的,所述插模的内部转动连接有转动拍杆,所述转动拍杆的表面套接有卷绳,

所述卷绳的一端与转动拍杆的表面固定连接,所述卷绳的另一端与侧滑板的表面固定连接有,且卷绳的表面与插模的内壁滑动连接。

12.优选的,所述下料挡条的内部转动连接有齿柱,所述齿柱的表面啮合有下连齿条,所述下连齿条的端部与软管套滑块的表面固定连接,且下连齿条的表面分别与下料挡条和插模的内壁滑动连接。

13.本发明采用上述技术方案,能够带来如下有益效果:

14.1、该一种方便清理的软管打孔模具,利用软管的移动带动软管套滑块上的侧滑板、凹型三角插块、下料斜板和夹持装置运作,达到对废料接料与下料的效果,同时下料挡条对其上粘附的废料进行辅助推料运动,进一步避免废料粘附在侧滑板上不进行下料的问题,保障了自动下料的效率。

15.2、该一种方便清理的软管打孔模具,利用夹持装置,利用其内部各个结构之间的相互运作达到对打孔的软管进行夹持固定的效果,便于在对其进行打孔时保障软管稳定性的效果,保障打孔效率与精度,同时对下料斜板进行角度调节,达到增加废料下料效率的效果。

16.3、该一种方便清理的软管打孔模具,通过设置连动装置,利用其内部各个结构之间的相互运作达到利用软管插入的力带动各个压杆向内收缩固定的效果,同时利用螺纹自锁的原理避免在打孔时压杆进行运动的问题,进一步达到增加打孔时对软管进行固定的效果。

17.4、该一种方便清理的软管打孔模具,通过设置下料斜板,利用其内部各个结构之间的相互运作达到增加废料下料效率的效果,通过翘起与振动结合的方式增加废料自身的运动幅度,避免了废料与抖板表面粘附导致废料堆积堵塞的问题,提高了下料效率,同时利用可形变的导料通管对废料进行集中下料,便于废料的集中收集,通过设置弹力绳,达到利用弹力对抖板进行复位。

18.5、该一种方便清理的软管打孔模具,利用卷绳在插模内固定的槽内进行滑动,同时转动拍杆与插模内部的连接处固定连接有扭簧,进一步达到弹力限制转动拍杆转动的效果,当其不受外力时可通过扭簧的弹力进行复位,在增加转动拍杆转动的同时对卷绳进行复位收卷,便于多次运用。

附图说明

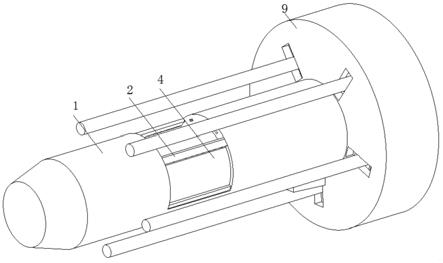

19.图1为本发明整体结构示意图;

20.图2为本发明插模内部结构示意图;

21.图3为本发明夹持装置结构示意图;

22.图4为本发明连动装置结构示意图;

23.图5为本发明底板结构示意图;

24.图6为本发明转动拍杆结构示意图;

25.图7为本发明软管套滑块结构示意图;

26.图8为本发明下料挡条结构示意图。

27.图中:1、插模;2、下料挡条;21、齿柱;22、下连齿条;3、软管套滑块;4、侧滑板;5、弹簧;6、凹型三角插块;7、转杆;8、下料斜板;81、底板;82、抖板;83、翘板;84、弹力绳;85、导料

通管;9、夹持装置;91、底盘;92、连杆;93、连框;94、转板;95、空心滑座;96、压杆;97、连动装置;971、螺纹杆;972、齿轮;973、连接齿条;974、限位块;98、折形齿板;10、转动拍杆;11、卷绳。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.一种方便清理的软管打孔模具,如图1-图8所示,包括插模1,插模1的内部固定连接有下料挡条2,插模1的底部滑动连接有软管套滑块3,软管套滑块3的表面活动连接有侧滑板4,软管套滑块3的内部固定连接有弹簧5,弹簧5的端部固定连接有凹型三角插块6,插模1的内部转动连接有转杆7,转杆7的表面固定连接有下料斜板8,插模1的后端固定连接有夹持装置9,通过软管的移动带动软管套滑块3上的侧滑板4、凹型三角插块6、下料斜板8和夹持装置9运作,达到对废料接料与下料的效果,同时下料挡条2对其上粘附的废料进行辅助推料运动,进一步避免废料粘附在侧滑板4上不进行下料的问题,保障了自动下料的效率。

30.本实施例中,侧滑板4的两侧与插模1的内壁滑动连接,凹型三角插块6的表面与软管套滑块3的内壁滑动连接。

31.进一步的是,夹持装置9包括有底盘91,底盘91的前端与插模1的后端固定连接,底盘91的内部转动连接有连杆92,连杆92的表面分别固定连接有连框93和转板94,转板94的前部滑动连接有空心滑座95,空心滑座95的前部固定连接有压杆96,连框93的底部设置有连动装置97,空心滑座95的表面和压杆96的表面均与底盘91的内部滑动连接,通过设置夹持装置9,利用其内部各个结构之间的相互运作达到对打孔的软管进行夹持固定的效果,便于在对其进行打孔时保障软管稳定性的效果,保障打孔效率与精度,同时对下料斜板8进行角度调节,达到增加废料下料效率的效果。

32.更进一步的是,连动装置97包括有螺纹杆971,螺纹杆971的底端与底盘91的内部转动连接,螺纹杆971的表面固定连接有齿轮972,齿轮972的表面啮合有连接齿条973,螺纹杆971的表面螺纹连接有限位块974,连接齿条973的前部与软管套滑块3的后部固定连接,限位块974的表面与底盘91的内壁滑动连接,通过设置连动装置97,利用其内部各个结构之间的相互运作达到利用软管插入的力带动各个压杆96向内收缩固定的效果,同时利用螺纹自锁的原理避免在打孔时压杆96进行运动的问题,进一步达到增加打孔时对软管进行固定的效果。

33.值得注意的是,转板94的前部固定连接有折形齿板98,折形齿板98的表面与转杆7的表面相互啮合,折形齿板98的表面与插模1的内壁滑动连接。

34.值得说明的是,下料斜板8包括有底板81,底板81的表面与转杆7的表面固定连接,底板81的内部分别转动连接有抖板82和翘板83,抖板82的底部与底板81的顶部之间固定连接有弹力绳84,底板81的两侧均与插模1的内壁滑动连接,底板81的底部固定连接有导料通管85,通过设置下料斜板8,利用其内部各个结构之间的相互运作达到增加废料下料效率的

效果,通过翘起与振动结合的方式增加废料自身的运动幅度,避免了废料与抖板82表面粘附导致废料堆积堵塞的问题,提高了下料效率,同时利用可形变的导料通管85对废料进行集中下料,便于废料的集中收集,通过设置弹力绳84,达到利用弹力对抖板82进行复位。

35.此外,插模1的内部转动连接有转动拍杆10,转动拍杆10的表面套接有卷绳11,卷绳11的一端与转动拍杆10的表面固定连接,卷绳11的另一端与侧滑板4的表面固定连接有,且卷绳11的表面与插模1的内壁滑动连接,卷绳11在插模1内固定的槽内进行滑动,同时转动拍杆10与插模1内部的连接处固定连接有扭簧,进一步达到弹力限制转动拍杆10转动的效果,当其不受外力时可通过扭簧的弹力进行复位,在增加转动拍杆10转动的同时对卷绳11进行复位收卷,便于多次运用。

36.除此之外,下料挡条2的内部转动连接有齿柱21,齿柱21的表面啮合有下连齿条22,下连齿条22的端部与软管套滑块3的表面固定连接,且下连齿条22的表面分别与下料挡条2和插模1的内壁滑动连接,通过设置下料挡条2,达到对复位后的侧滑板4表面上粘附的废料进行刮除下料的效果,进一步达到避免废料粘附的问题,同时通过设置下连齿条22和齿柱21,达到一侧的凹型三角插块6移动时带动另一侧的凹型三角插块6进行反向移动的效果,进一步利用两侧的凹型三角插块6达到增加侧滑板4稳定性的效果。

37.工作原理,软管在套上插模1上时受力向其端部移动,直至其移动至一定位置后采用打孔机器进行打孔,在软管移动期间底端部与软管套滑块3凸出的部位接触,并通过其连接表面的摩擦力带动软管套滑块3同步进行移动,软管套滑块3的斜面表面推动被限位只能进行同一水平面圆线运动的侧滑板4向上转动,侧滑板4在插模1内向上的同时,软管套滑块3顶部内的凹型三角插块6同时进行移动,凹型三角插块6在移动过程中会与侧滑板4的侧面接触,并受其限制利用弹簧5在软管套滑块3内进行一段时间的运动停止,直至凹型三角插块6与侧滑板4侧面的插槽接触,凹型三角插块6不再受抵力的限制,同时受弹簧5弹力的复位影响向插槽内滑动,待在软管套滑块3移动至最终点时,凹型三角插块6完全插入侧滑板4侧面的插槽内进行插接固定,同时软管套滑块3通过连接齿条973带动齿轮972上的螺纹杆971进行转动,螺纹杆971在转动期间带动被限位只能进行上下直线运动的限位块974向上运动,限位块974通过连框93带动连杆92进行转动,连杆92带动转板94转动,转板94靠近空心滑座95的一侧固定有滑杆,并通过该滑杆在空心滑座95的内壁滑动,在转动滑动期间。滑杆带动被限位只能进行直线运动的空心滑座95进行移动,空心滑座95带动压杆96向连杆92的轴点处进行移动,多个空心滑座95均向连杆92轴点处移动,在运动的过程中逐渐与插模1上的软管接触,并对其进行挤压固定,进一步达到固定软管的效果,便于在对其进行打孔时保障软管稳定性的效果,保障打孔效率与精度,待软管打孔结束后,因打孔剩下的废料掉落至两个软管套滑块3上,此时从插模1上拔出软管,在拔出的期间软管通过接触的挤压摩擦力带动软管套滑块3进行复位,在复位的期间软管套滑块3带动其内部的凹型三角插块6进行同步移动,此时还未完全脱离侧滑板4内插槽的软管套滑块3限制侧滑板4不进行运动,直至其完全脱离后两个侧滑板4通过重力在插模1内向底部进行转动复位,在复位期间打孔的废料通过其运动中不断扩大的空腔掉入插模1的内部,同时侧滑板4的表面在下料挡条2的下方转动,下料挡条2对其上粘附的废料进行辅助推料运动,进一步避免废料粘附在侧滑板4上不进行下料的问题,保障了自动下料的效率,下料的废料掉落至下料斜板8上,倾斜状态的下料斜板8便于对废料进行下料,同时在下次的软管进行打孔时,位于与地面垂直的空心

滑座95通过折形齿板98带动转杆7进行转动,转杆7的表面固定有齿牙,该齿牙与折形齿板98进行啮合,折形齿板98在向上的期间带动齿牙内的转杆7进行转动,转杆7带动整个底板81向上进行转动,进一步达到增加整个底板81的倾斜角度的效果,当其转动时,移动中的侧滑板4通过卷绳11带动转动拍杆10进行转动,转动拍杆10在转动期间依次与翘板83和底板81进行接触,翘板83被其进行拍打时带动抖板82进行翘起运动,翘起的抖板82对其上的废料进行抖起下料,提高了下料效率,同时底板81在被拍打时产生振动,进一步达到对抖板82上的废料进行振动下料,避免废料粘附在抖板82上产生堆积堵塞,掉落的废料通过导料通管85排出插模1内进行集中收集,进一步达到了对打孔的软管进行自动废料下料与收集的效果,避免了废料粘附在模具上导致二次清理的问题。

38.本发明提供了一种方便清理的软管打孔模具,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1