紧凑轻量型高性能力控的机器人伺服关节的制作方法

1.本实用新型涉及一种机器人关节,特别是涉及一种紧凑轻量型高性能力控的机器人伺服关节,

背景技术:

2.多关节机器人,通常也称为机械臂,其最常见的表现形态是协作机器人,如六轴或七轴关节的协作机器臂。在该使用场景下的协作机械臂,多需要与人类发生实际的物理接触,典型的为工作生产中的拖动示教与碰撞检测等,基于此应用需求,协作机器人的伺服关节应具备高性能的运动能力,具体体现在对外力感知的高精度、整体硬件的高度紧凑轻量化、任意工况下的高度安全性与强劲的扭矩输出密度。

3.在对精确外力感知的应用需求下,目前主流的技术方案为伺服关节中采用通过电机电流环反馈或集成力矩传感器、低刚度弹性体的方式来观测外力值;而在轻量化与紧凑化的需求下,市面上的伺服关节多采用铝合金与碳纤维材质、通过金属件有限元分析与一体化设计等方式来降低重量并提升设计的紧凑度;而在伺服关节的工作安全性上,目前的主流技术方案为伺服关节多采用带电池的单圈绝对值式编码器,或多个单圈绝对值编码器读数比对的形式来确保伺服关节位置信息的准确性,同时也通过采用插针式或者摩擦片式的制动抱闸来保证伺服关节运动过程中发生紧急情况的制动性;而对于提升伺服关节的扭矩输出密度,主流的做法为采用高减速比谐波减速器单元与大扭矩无框力矩电机的组合,同时将关节自身的重量在设计环节做严格控制。

4.而针对目前市面上常见的协作机器人伺服关节,仍然存在如下的不足之处:

5.1)通过电机电流环观测外力值缺乏高精度性能,尤其是针对较小外力值的观测,此点是由于伺服关节一般需求比较高的输出扭矩,因此需要集成谐波减速器单元,而谐波减速器单元的反驱静摩擦力较大,且因为大量润滑脂的引入,带来时变与温变的不确定性,很难预先获得谐波减速器单元精确静摩擦力(启动扭矩)的精确建模;

6.2)伺服关节的自重与尺寸较大,由此集成后的机械臂难以做到高度的轻量与紧凑化,此点一方面是由于伺服关节集成的谐波减速器单元一般都会搭配厂商自带的交叉滚子轴承,该交叉滚子轴承未考虑在保证应有强度下的轻量化设计;另一方面是由于相关支撑壳体未做精细的有限元轻量化设计;最后是相关核心零件诸如无框力矩或者抱闸选型未考虑在保证基本性能下的定制化减重;

7.3)采用单圈绝对值编码器的伺服关节需要定期更换电池,存在一定的安全隐患;

8.4)插针式抱闸在紧急制动情况下仍会发生输出端小角度的偏转,存在一定的安全隐患。

技术实现要素:

9.本实用新型要解决的技术问题是提供一种对外力感知能力强、扭矩输出密度高、使用安全性好的紧凑轻量型高性能力控的机器人伺服关节。

10.本实用新型紧凑轻量型高性能力控的机器人伺服关节,包括力矩传感器、编码器组件、谐波减速器单元、电机单元和伺服驱动器,所述力矩传感器安装在减速器壳体的内部,所述编码器组件包括输出端编码器和电机端编码器,所述输出端编码器用于测量整体关节输出法兰运动角度,所述谐波减速器单元与力矩传感器连接,所述电机单元带动中空轴转动,中空轴与谐波减速器单元连接,所述伺服驱动器驱动电机单元,电机单元转动的相位角由电机端编码器反馈到伺服驱动器中。

11.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述力矩传感器与减速器壳体之间安装有独立的交叉滚子轴承。

12.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述力矩传感器向关节的集成方式包括外圈轴向固定圆环和内圈轴向固定圆环。

13.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述输出端编码器包括输出端编码器磁环和输出端编码器读数头,输出端编码器磁环与力矩传感器固定连接,输出端编码器读数头安装在减速器壳体上。

14.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述谐波减速器单元包括柔轮、钢轮、波发生器和柔轮压板。

15.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述柔轮压板对柔轮采用迷宫密封的方式。

16.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述中空轴的轴体和摩擦片式抱闸进行连接。

17.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述中空轴的两端是由第一深沟球轴承和第二深沟球轴承进行双端支撑。

18.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述电机端编码器包括电机端编码器磁环和电机端编码器读数头。

19.本实用新型紧凑轻量型高性能力控的机器人伺服关节,其中所述伺服驱动器一端安装有金属散热板。

20.本实用新型紧凑轻量型高性能力控的机器人伺服关节与现有技术不同之处在于,本实用新型紧凑轻量型高性能力控的机器人伺服关节通过设置轻量化的谐波减速器单元来放大电机单元输出的扭矩,同时设置无框力矩电机和大面积的镁铝合金散热板以解决上文提及的高扭矩密度(输出扭矩/质量)输出能力的问题;通过设置高精度的力矩传感器,以获得精确的外力感知能力;通过设置高刚度的交叉滚子轴承、超薄的摩擦片式抱闸、高度镂空的中空轴和驱控一体化的伺服驱动器单元,使伺服关节做到整体的高度轻量化与高度紧凑一体化;设置交叉滚子轴承、编码器组件和摩擦片式抱闸可以提高伺服关节在人机交互过程中的高度运动安全性,即异端双编的配置解决了因电池电量耗尽而带来的绝对位置丢失的安全隐患。

21.下面结合附图对本实用新型的紧凑轻量型高性能力控的机器人伺服关节作进一步说明。

附图说明

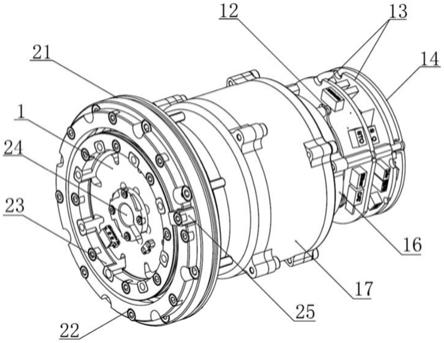

22.图1为本实用新型紧凑轻量型高性能力控的机器人伺服关节的结构示意图;

23.图2为图1中a

‑

a向剖视图;

24.图3为本实用新型紧凑轻量型高性能力控的机器人伺服关节的立体图;

25.图4为本实用新型紧凑轻量型高性能力控的机器人伺服关节中力矩传感器俯视方向的立体图;

26.图5为本实用新型紧凑轻量型高性能力控的机器人伺服关节中力矩传感器仰视方向的立体图;

27.图6为本实用新型紧凑轻量型高性能力控的机器人伺服关节中谐波减速器单元的结构示意图;

28.图7为本实用新型紧凑轻量型高性能力控的机器人伺服关节中输出端编码器的剖视图;

29.图8为本实用新型紧凑轻量型高性能力控的机器人伺服关节中电机端编码器的剖视图;

30.图9为本实用新型紧凑轻量型高性能力控的机器人伺服关节中摩擦片式抱闸的剖视图;

31.图中标记示意为:1

‑

力矩传感器;2

‑

交叉滚子轴承;3

‑

输出端编码器磁环;4

‑

输出端编码器读数头;5

‑

柔轮;6

‑

钢轮;7

‑

定子;8

‑

转子;9

‑

中空轴;10

‑

摩擦片式抱闸;11

‑

电机端编码器磁环;12

‑

电机端编码器读数头;13

‑

伺服驱动器;14

‑

金属散热板;15

‑

第一深沟球轴承;16

‑

抱闸固定壳体;17

‑

电机固定壳体;18

‑

第二深沟球轴承;19

‑

波发生器;20

‑

柔轮压板;21

‑

减速器壳体;22

‑

外圈轴向固定圆环;23

‑

内圈轴向固定圆环;24

‑

中空线束轴。

具体实施方式

32.以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

33.如图1

‑

图3所示,本实用新型紧凑轻量型高性能力控的机器人伺服关节包括力矩传感器1、编码器组件、谐波减速器单元、电机单元和伺服驱动器13。

34.如图4和图5所示,力矩传感器1向关节的集成方式包括外圈轴向固定圆环22和内圈轴向固定圆环23。力矩传感器1安装在减速器壳体21的内部。力矩传感器1与减速器壳体21之间安装有独立的交叉滚子轴承2,力矩传感器1的径向大负载支撑由交叉滚子轴承2实现。力矩传感器1作为整体关节的输出法兰,即相对运动动端;减速器壳体21作为连接上一级连杆的固定法兰,即相对运动静端。减速器壳体21同时也起到保证整个伺服关节各个零部件同轴度一致性的作用。

35.如图7和图8所示,编码器组件包括输出端编码器和电机端编码器。输出端编码器包括输出端编码器磁环3和输出端编码器读数头4,输出端编码器磁环3与力矩传感器1固定连接,输出端编码器读数头4安装在减速器壳体21上。伺服关节输出端的运动角度是由输出端编码器测量得到。

36.如图6所示,力矩传感器1还与谐波减速器单元相连接。谐波减速器单元包括柔轮5、钢轮6、波发生器19和柔轮压板20。柔轮压板20用于将柔轮5与力矩传感器1固定连接在一起。柔轮压板20对柔轮5采用迷宫密封的方式,可以密封柔轮5中的润滑脂。谐波减速器单元中柔轮5、钢轮6和波发生器19的组合具有放大扭矩的作用。

37.电机单元可以采用无框力矩电机,无框力矩电机包括定子7和转子8。转子8和中空

轴9进行连接,中空轴9轴体的一端和如图9所示的摩擦片式抱闸10进行连接,通过摩擦片式抱闸10可以保证将电机端完全锁死,进而带来输出端紧急情况完全制动的高安全性。摩擦片式抱闸10固定在抱闸固定壳体16上。中空轴9的另一端与谐波减速器单元的波发生器19进行连接,起到将电机单元的运动传递到谐波减速器单元和力矩传感器1的作用。中空轴9的两端是由第一深沟球轴承15和第二深沟球轴承18进行双端支撑,以保证电机单元运行的高平稳度、高同轴度与低阻力。无框力矩电机的定子7安装在电机固定壳体17上。电机单元通过抱闸固定壳体16与电机固定壳体17进行一体化固连支撑。

38.伺服驱动器13连接电机单元。伺服驱动器13处理由机械臂上层运动控制器规划下发的运动指令,并驱动电机单元工作。无框力矩电机所旋转的具体相位角由电机端编码器反馈到伺服驱动器13中,从而进行闭环电机foc拖动。电机端编码器包括电机端编码器磁环11和电机端编码器读数头12。伺服驱动器13一端安装有金属散热板14,用于对伺服驱动器13进行散热。

39.中空线束轴24用于约束线束走线,保证整个伺服关节中空电气走线的安全性。

40.本实用新型紧凑轻量型高性能力控的机器人伺服关节的工作原理为:伺服驱动器13处理驱动电机单元,电机单元带动中空轴9转动,并将动力传递到谐波减速器单元和力矩传感器1,由谐波减速器单元增大输出的扭矩,并由力矩传感器1作为输出法兰与下一级连接,其中电机单元旋转的具体相位角和输出端的运动角分别由电机端编码器和输出端编码器进行测量。

41.本实用新型紧凑轻量型高性能力控的机器人伺服关节通过设置轻量化的谐波减速器单元来放大电机单元输出的扭矩,同时设置无框力矩电机和大面积的镁铝合金散热板以解决上文提及的高扭矩密度(输出扭矩/质量)输出能力的问题;通过设置高精度的力矩传感器,以获得精确的外力感知能力;通过设置高刚度的交叉滚子轴承、超薄的摩擦片式抱闸、高度镂空的中空轴和驱控一体化的伺服驱动器单元,使伺服关节做到整体的高度轻量化与高度紧凑一体化;设置交叉滚子轴承、编码器组件和摩擦片式抱闸可以提高伺服关节在人机交互过程中的高度运动安全性,即异端双编的配置解决了因电池电量耗尽而带来的绝对位置丢失的安全隐患。

42.通过设置上述的伺服关节,其可以达到以下效果:

43.1)精确的外力(输出方向下的旋转扭矩)感知能力可达有效重复值0.1nm;

44.2)伺服关节本身的重量仅为1500g整,轴向尺寸为130mm,最大径向尺寸为102mm;

45.3)伺服关节结构高刚度(旋转方向14000nm/rad,抗弯方向75000nm/rad)与紧急情况下输出端的完全制动抱死;

46.4)峰值的扭矩输出密度可达62.6nm/kg。

47.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1