导线装置、切割系统及线切割机的制作方法

1.本实用新型涉及线切割技术领域,具体地说,是涉及一种导线装置及设置有该导线装置的线切割机。

背景技术:

2.现有线切割机的切割系统主要包括切割线、轮盘、导向轮组和驱动机构,切割线缠绕在轮盘和导向轮组上,使轮盘和导向轮组配合对切割线进行张紧,并且通过导向轮组改变切割线的走向,使切割线在切割区域内的区段的位置保持固定不动,进而保证对目标物进行切割时的可靠性和切割精度;驱动机构则用于驱动轮盘转动,使轮盘带动切割线进行传动以对目标物进行切割。

3.为了提高轮盘带动切割线进行传动的可靠性,通常会在轮盘上设置螺旋槽,并将切割线缠绕在螺旋槽内,以使轮盘能够可靠地带动切割线进行传动。然而,现有的切割系统在工作的过程中,由于轮盘的位置是保持固定不动的,但切割线会在轮盘的轴向上相对螺旋槽进行移动,因此,当切割线缠绕到螺旋槽内时,需要使螺旋槽的一部分处于空置状态,以在切割线传动过程中对切割线进行避让、回收,防止切割线从轮盘上脱出;此外,由于切割线在传动过程中会在轮盘的轴向上相对轮盘进行移动,因此,还需要额外设置导向限位机构对切割线进行导向和限位,以使得切割线在切割区域内的区段的位置保持固定不动;再者,现有的切割系统所需占用的空间较大,使得线切割机需要通过增加自身的体积来为切割系统提供足够的安装空间,从而导致现有的线切割机的体积较大。

技术实现要素:

4.为了解决上述问题,本实用新型的主要目的是提供一种无需额外为切割线配置导向限位机构且可减小线切割机体积的导线装置。

5.本实用新型的另一目的是提供一种设置有上述导线装置的切割系统。

6.本实用新型的再一目的是提供一种设置有上述切割系统的线切割机。

7.为了实现本实用新型的主要目的,本实用新型提供一种导线装置,其中,包括安装座、支承轴、输入轮和绕线单元,支承轴安装在安装座上,输入轮套装在支承轴上,输入轮可绕自身的轴线转动,绕线单元套装在支承轴上,绕线单元与输入轮连接,绕线单元可随输入轮转动,且绕线单元可在支承轴的轴向上相对支承轴和输入轮移动,绕线单元具有轮盘,轮盘上设置有螺旋槽。

8.由上可见,输入轮用于与外部的驱动装置连接,以带动绕线单元同步绕支承轴转动,通过对绕线单元与输入轮、绕线单元与支撑轴的连接设置,使得绕线单元能够沿支承轴的轴向相对支承轴和输入轮移动,进而使得在切割作业过程中,能够通过绕线单元的移动来控制切割线在切割区域内的区段的位置保持固定不动,进而无需额外增设导向限位机构对切割线在切割区域内的区段的位置进行调节,此外,通过对导线装置的结构设计,还能够有效的减少导向轮组的导向轮及张紧轮的数量,进而更好的减小线切割机的体积。

9.进一步的方案是,支承轴中部具有通孔,通孔沿轴向贯穿支承轴;导线装置还包括检测单元,检测单元包括滚珠丝杠、滑杆、第一位置检测传感器、第二位置检测传感器和第三位置检测传感器,滚珠丝杠的螺母固定安装在通孔内,滚珠丝杠的丝杠的第一端伸出至通孔外并与绕线单元固定连接,滑杆沿轴向与安装座可滑动地连接,滑杆的第一端与丝杠的第二端可转动地连接,滑杆的第二端上设置有感应片,第一位置检测传感器、第二位置检测传感器和第三位置检测传感器均安装在安装座上,且第一位置检测传感器、第二位置检测传感器和第三位置检测传感器沿轴向依次分布,感应片可在轴向上在第一位置检测传感器、第二位置检测传感器和第三位置检测传感器之间移动。

10.由上可见,检测单元用于对导线单元的移动位置进行检测,进而避免轮盘上缠绕的切割线脱出轮盘的螺旋槽,同时,检测单元的设置还能够辅助线切割机的控制系统对设置有该导线装置的切割系统进行监控。

11.一个优选的方案是,输入轮上安装有导向轴,导向轴平行于支承轴,绕线单元还包括连接座,连接座套装在支承轴上,连接座与丝杠的第一端固定连接,轮盘可拆卸地安装在连接座上,在轴向上,连接座分别与支承轴、导向轴滑动地连接。

12.由上可见,上述结构设计使得连接座能够通过导向轴和支承轴相对输入轮和支承轴移动,进而使得输入轮带动连接座时,连接座能够带动其上的轮盘跟随输入轮转动并带动轮盘沿支承轴的轴向相对支承轴和输入轮移动,从而使得切割线在切割区域内的区段的位置能够保持固定不变。

13.进一步的方案是,连接座的周壁上设置凸肩,绕线单元还包括锁紧组件,锁紧组件安装在连接座上,锁紧组件与凸肩之间形成锁紧位,轮盘套装在连接座上,轮盘位于锁紧位内并分别与凸肩、锁紧组件邻接。

14.由上可见,上述结构设计使得轮盘与连接座之间能够进行快速拆装,进而使得轮盘的更换更加的简单方便,同时还能够保证更换轮盘时无需对轮盘的原点位置进行调整。

15.更进一步的方案是,锁紧组件包括蝶形螺栓和压块,蝶形螺栓的螺杆平行于支承轴,螺杆与连接座螺纹连接,压块套装在螺杆上,蝶形螺栓可驱动压块与轮盘抵接。

16.由上可见,当需要将轮盘固定在连接座上时,通过拧紧蝶形螺栓,使得蝶形螺栓驱动压块将轮盘压紧在连接座的凸肩即可将轮盘固定在连接座上;当需要将轮盘从连接座取下时,通过拧松蝶形螺栓,使压块解除对轮盘的压紧并通过调节压块的位置即可将轮盘从连接座上取下。通过对锁紧组件的结构设计,使得在对轮盘进行拆装时,无需借助外部工具,使得轮盘的拆装更加的简单、方便。

17.另一个优选的方案是,第一位置检测传感器为第一槽型光电开关或第一接近开关,第二位置检测传感器为第二槽型光电开关或第二接近开关,第三位置检测传感器为第三槽型光电开关或第三接近开关。

18.由上可见,第一位置检测传感器、第二位置检测传感器和第三位置检测传感器的类型均可根据导线装置的设计要求、使用条件、安装空间等进行相适应的调整、改变。

19.进一步的方案是,连接座与支承轴之间设置有第一直线轴承,滑杆与安装座之间设置有第二直线轴承,输入轮与支承轴之间设置有第一滚动轴承。

20.由上可见,第一直线轴承的设置使得连接座能够更顺畅的相对支承轴进行滑动;第二直线轴承的设置使得滑杆能够更顺畅的相对安装座进行滑动;第一滚动轴承的设置使

得输入轮能够更顺畅的相对支承轴转动。

21.更进一步的方案是,输入轮为第一带轮。

22.由上可见,将输入轮设置为第一带轮既能够保证输入轮的转动精度和传动的可靠性,又能够使得输入轮的传动更加的平稳,从而保证设置有该导线装置的切割系统的切割精度。

23.为了实现本实用新型的另一目的,本实用新型提供一种切割系统,包括驱动装置、切割线和张紧轮,其中,还包括上述的导线装置,切割线缠绕在轮盘的螺旋槽和张紧轮之间,驱动装置驱动输入轮转动。

24.由上可见,设置有上述导线装置的切割系统仅需要配置一个张紧轮即可配合导线装置对切割线在切割区域内的区段进行导线和限位,从而无需额外为切割线配置导线限位机构。

25.为了实现本实用新型的再一目的,本实用新型提供一种线切割机,其中,包括上述的切割系统。

26.由上可见,设置有上述切割系统的线切割机可有效减小自身的体积,减少导向轮组的导向轮数量。

附图说明

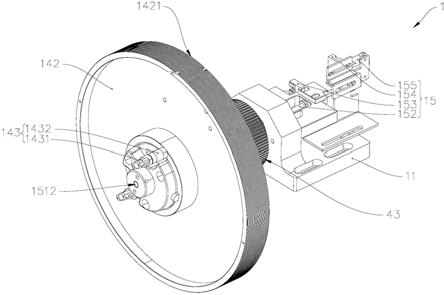

27.图1是本实用新型线切割机实施例的结构图。

28.图2是本实用新型线切割机实施例的切割系统的结构图。

29.图3是本实用新型线切割机实施例的导线装置的第一视角下的结构图。

30.图4是本实用新型线切割机实施例的导线装置的第二视角下的结构图。

31.图5是本实用新型线切割机实施例的导线装置的分解图。

32.图6是本实用新型线切割机实施例的导线装置的剖视图。

33.图7是图6中a处的放大图。

34.图8是图6中b处的放大图。

35.图9是图6中c处的放大图。

36.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

37.线切割机实施例

38.参照图1和图2,线切割机100包括机架101、切割系统102和控制系统,其中,机架101具有机头1011和机箱1012,机头1011固定安装在机箱1012上。切割系统102的第一部分位于机头1011内,且切割系统102的一部分位于机箱1012内,控制系统安装在机头1011上,且控制系统与切割系统102电连接。

39.具体地,切割系统102包括导线装置1、驱动装置2、切割线3和张紧轮4。导线装置1安装在机头1011内,结合图3至图5,导线装置1包括安装座11、支承轴12、输入轮13、绕线单元14和检测单元15,其中,安装座11与机头1011固定连接,以使得导线装置1能够被固定于机头1011上。

40.结合图6,支承轴12的第一端固定安装在安装座11上,支承轴12沿自身轴向贯穿安

装座11,且支承轴12垂直于线切割机100的高度方向。支承轴12的中部具有通孔121,通孔121沿支承轴12的轴向贯穿支承轴12。

41.输入轮13套装在支承轴12上,使得输入轮13与支承轴12呈共轴设置,此外,输入轮13还可绕自身的轴线相对支承轴12转动。优选地,输入轮13与支承轴12之间设置有第一滚动轴承131,使得输入轮13能够更加顺畅的相对支承轴12转动。

42.在本实施例中,输入轮13优选采用第一带轮;驱动装置2包括电机21、传动带22和第二带轮23,电机21固定安装在机头1011上,第二带轮23固定安装在电机21的电机轴上,传动带22绕设在第一带轮和第二带轮23之间。优选地,第一带轮和第二带轮23均采用同步带轮,电机21采用伺服电机。将输入轮13设置成第一带轮并采用带传动机构驱动输入轮13转动既能够保证输入轮13的传动精度和传动的可靠性,又能够使得输入轮13的转动更加的平稳,避免造成支承轴12出现过大的震动,从而保证线切割机100的切割精度。

43.绕线单元14套装在支承轴12上,绕线单元14与输入轮13连接。此外,绕线单元14可跟随输入轮13进行同步转动,且绕线单元14可在支承轴12的轴向上相对支承轴12和输入轮13移动。

44.具体地,结合图7,输入轮13上安装有导向轴132,导向轴132平行于支承轴12,且导向轴132朝向绕线单元14第一端伸出。绕线单元14包括连接座141、轮盘142和锁紧组件143,连接座141套装在支承轴12上,使得连接座141与支承轴12呈共轴设置,并使得连接座141既能够绕自身的轴线相对支承轴12转动,又能够沿支承轴12的轴向相对支承轴12移动。优选地,连接座141与支承轴12之间设置第一直线轴承1412,使得连接座141能够更加顺畅的相对支承轴12进行转动和移动。

45.此外,连接座141还沿导向轴132的轴向与导向轴132可滑动地连接,从而使得输入轮13能够通过其上的导向轴132带动连接座141相对支承轴12进行同步转动,又使得连接座141能够通过导向轴132在支承轴12的轴向上相对输入轮13进行移动。优选地,连接座141与导向轴132之间设置有第三直线轴承1413,从而使得连接座141能够更加顺畅的相对导向轴132进行滑动。

46.轮盘142可拆卸地安装在连接座141上,具体地,连接座141的周壁上设置有凸肩1411,锁紧组件143安装在连接座141上,且锁紧组件143与凸肩1411之间形成锁紧位,以当轮盘142套装在连接座141上时,轮盘142能够位于锁紧位内,且轮盘142的第一端面与凸肩1411邻接,轮盘142的第二端面与锁紧组件143连接,进而在支承轴12的轴向上对轮盘142进行限位,防止轮盘142在支承轴12的轴向上相对连接座141移动。此外,连接座141的周壁上还设置有第一键槽,第一键槽内设置有连接键144,轮盘142的内孔的孔壁上设置有第二键槽,连接键144的一部分位于第二键槽内,从而使得轮盘142能够与连接座141进行筒部转动。

47.锁紧组件143优选包括蝶形螺栓1431和压块1432,蝶形螺栓1431的螺杆平行于支承轴12,且蝶形螺栓1431的螺杆与连接座141螺纹连接;压块1432套装在蝶形螺栓1431的螺杆上,使得蝶形螺栓1431能够驱动压块1432朝向轮盘142的第二端面移动,进而使压块1432能够在蝶形螺栓1431的作用下将轮盘142压紧在凸肩1411上。通过对锁紧组件143的结构设计,使得当需要将轮盘142固定在连接座141上时,通过拧紧蝶形螺栓1431,使得蝶形螺栓1431驱动压块1432将轮盘142压紧在连接座141的凸肩1411即可将轮盘142固定在连接座

141上;当需要将轮盘142从连接座141取下时,通过拧松蝶形螺栓1431,使压块1432解除对轮盘142的压紧并通过调节压块1432的位置即可将轮盘142从连接座141上取下,从而无需借助外部工具,使得轮盘142的拆装更加的简单、方便。

48.结合图8,检测单元15包括滚珠丝杠151、滑杆152、第一位置检测传感器153、第二位置检测传感器154和第三位置检测传感器155。滚珠丝杠151的螺母1511固定安装在支承轴12的通孔121内,滚珠丝杠151的丝杠1512的第一端伸出至通孔121外并与连接座141固定连接,使得连接座141能够带动滚珠丝杠151的丝杠1512转动。滑杆152沿支承轴12的轴向与安装座11可滑动地连接,滑杆152的第一端与丝杠1512的第二端可转动地连接,且滑杆152的第二端上设置有感应片1523。优选地,滑杆152与安装座11之间设置有第二直线轴承1521,使得滑杆152能够更顺畅的相对安装座11滑动。此外,结合图9,丝杠1512的第二端上固定套装有套筒1513,套筒1513内设置有第二滚动轴承1522,第二滚动轴承1522的外圈与套筒1513固定连接,而第二滚动轴承1522的内圈与滑杆152的第一端固定连接,使得滑杆152能够更加顺畅的相对丝杠1512进行转动,进而避免滑杆152跟随丝杠1512转动。

49.第一位置检测传感器153、第二位置检测传感器154和第三位置检测传感器155均安装在安装座11上,且第一位置检测传感器153、第二位置检测传感器154和第三位置检测传感器155沿支承轴12的轴向依次分布;其中,滑杆152可带动其上的感应片1523在第一位置检测传感器153、第二位置检测传感器154和第三位置检测传感器155之间移动。第一位置检测传感器153用于检测绕线单元14在支承轴12的轴向上的第一极限位置;第三位置检测传感器155用于检测绕线单元14在支承轴12的轴向上的第二极限位置;而第二位置检测传感器154则用于限定绕线单元14在支承轴12的轴向上的原点位置,并用于检测绕线单元14是否位于上述原点位置。

50.在本实施例中,第一位置检测传感器153为第一槽型光电开关,第二位置检测传感器154为第二槽型光电开关,第三位置检测传感器155为第三槽型光电开关。当然,在其他实施例中,第一位置检测传感器153也可为第一接近开关,第二位置检测传感器154可为第二接近开关,第三位置检测传感器155可为第三接近开关。

51.切割线3缠绕在轮盘142和张紧轮4之间,其中,轮盘142上设置有螺旋槽1421,张紧轮4安装在机箱1012内,且张紧轮4上设置有线槽41,切割线3缠绕在部分螺旋槽1421内及张紧轮4的线槽41内,使得轮盘142与张紧轮4配合以对切割线3产生张力,从而使得切割线3保持张紧状态。

52.控制系统包括触摸显示屏1031和控制单元,控制单元分别与触摸显示屏1031、电机21、第一位置检测传感器153、第二位置检测传感器154和第三位置检测传感器155电连接,使得触摸显示屏1031能够配合控制单元控制线切割机100按照控制单元内预设的计算机程序执行相应的作业步骤。

53.以下对导线装置1的工作过程进行简述:

54.当驱动装置2驱动输入轮13转动时,输入轮13通过其上的导向轴132带轮绕线单元14进行同步转动,而在绕线单元14转动过程中,由于轮盘142上螺旋槽1421的作用,使得连接座141会带动轮盘142在支承轴12的轴向上移动,进而保证切割线3在切割区域内的区段的位置保持固定不变。此外,在绕线单元14转动过程中,连接座141会带动滚珠丝杠151的丝杠1512进行同步转动,而丝杠1512则通过其第二端上的套筒1513及第二滚动轴承1522带动

滑杆152沿支承轴12的轴向移动。当滑杆152带动其上的感应片1523移动至第一位置检测传感器153的检测端处时,第一位置检测传感器153向控制系统发送第一检测信号,使得控制系统控制驱动装置2停止对输入轮13的驱动,此时,绕线单元14处于第一极限位置;当滑杆152带动其上的感应片1523移动至第三位置检测传感器155的检测端处时,第三位置检测传感器155向控制系统发送第三检测信号,使得控制系统控制驱动装置2停止对输入轮13的驱动,此时,绕线单元14处于第二极限位置。

55.综上可见,本实用新型通过对线切割机的导线装置的结构设计,使得在切割作业过程中,能够通过绕线单元的移动来控制切割线在切割区域内的区段的位置保持固定不动,进而无需额外增设导向限位机构对切割线在切割区域内的区段的位置进行调节,此外还能够有效的减少导向轮组的导向轮及张紧轮的数量,以更好的减小线切割机的体积。

56.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1