紧固件收纳工具的制作方法

1.本实用新型涉及一种维修辅助工具,具体涉及一种紧固件收纳工具。

背景技术:

2.航空发动机装配和分解过程中,需要拆装大量螺钉。螺钉一旦在拆装过程中掉入航空发动机,就需要拆解航空发动机从而将螺钉取出,还需要清点全部螺钉数量以确保发动机中不存在多余螺钉,既延误工期,若螺钉数量清点不准导致发动机装配完成后内部还有多余螺钉,还会造成在后续发动机试验过程中引起事故,造成人员及财产损失。因此,为了降低工期成本和风险,在航空发动机装配和分解过程中,必须确保螺钉的妥善保管,使螺钉数量清楚。

3.目前,航空发动机的螺钉管控主要依靠人力,具体为:同一型号的螺钉放置在同一个塑料袋中,塑料袋外部贴标签,标签上标明螺钉的型号及数量,航空发动机的装配和分解活动完成后,清点塑料袋中的螺钉数量,并更改标签上的螺钉数量使其与塑料袋中的螺钉数量一致。

技术实现要素:

4.本实用新型的目的在于提供一种紧固件收纳工具,用于改善紧固件保管困难的情况。

5.根据本实用新型的实施例,紧固件收纳工具设置有壳体、轴向组件以及竖向组件;壳体设置有容置槽,用于接收紧固件头部,并供紧固件杆部通过所述容置槽轴向延伸至所述壳体的外部,进而容许紧固件沿竖向运动进入或退出所述壳体;轴向组件在所述容置槽内设置成可轴向弹性运动,用于可调节地限制所述容置槽的轴向容置尺寸,在轴向上抵紧紧固件;竖向组件在所述容置槽内设置成可竖向弹性运动,用于可调节地限制所述容置槽的竖向容置尺寸,在竖向上抵紧紧固件。

6.在一个或多个实施例中,所述容置槽包括第一槽和第二槽,所述第一槽从所述壳体的竖向顶部开口沿竖向延伸至槽底,所述第二槽为所述壳体的与所述轴向组件所在侧的相对侧的竖向开口,所述第一槽用于接收紧固件头部,所述第二槽用于供紧固件杆部轴向延伸至所述壳体的外部,进而容许紧固件沿竖向运动进入或退出所述壳体。

7.在一个或多个实施例中,所述轴向组件包括轴向弹性元件以及轴向运动部,所述轴向弹性元件提供作用力于所述轴向运动部,以使所述轴向运动部在轴向上抵紧紧固件头部。

8.在一个或多个实施例中,所述轴向运动部为轴向挡板,所述轴向挡板沿轴向垂直设置,延伸至所述容置槽的侧向内侧壁和竖向底壁;

9.所述轴向弹性元件为轴向螺旋压缩弹簧,始终处于压缩状态,其第一端固定连接于所述容置槽的第一轴向内侧壁,第二端连接于所述轴向挡板,所述轴向螺旋压缩弹簧推动所述轴向挡板在轴向上抵紧紧固件头部,以使紧固件头部抵紧所述第一轴向内侧壁相对

侧的第二轴向内侧壁,所述轴向挡板与所述第二轴向内侧壁共同限制出适应紧固件头部尺寸的轴向容置尺寸。

10.在一个或多个实施例中,该紧固件收纳工具还包括侧向组件,在所述容置槽内设置成可侧向弹性运动,用于可调节地限制所述容置槽的侧向容置尺寸,在侧向上抵紧紧固件。

11.在一个或多个实施例中,所述侧向组件包括侧向弹性元件以及侧向运动部;

12.所述侧向弹性元件提供作用力于所述侧向运动部,以使所述侧向运动部在侧向上抵紧紧固件头部。

13.在一个或多个实施例中,所述侧向弹性元件包括开口簧片,所述开口簧片的底部固定连接于所述容置槽的竖向底壁,开口朝向所述容置槽的竖向顶部,所述侧向运动部由所述开口簧片的簧片侧壁提供,所述簧片侧壁沿侧向垂直设置,所述开口簧片夹紧所述簧片侧壁,以使所述簧片侧壁在侧向上抵紧紧固件头部,所述簧片侧壁限制出适应紧固件头部尺寸的侧向容置尺寸。

14.在一个或多个实施例中,所述侧向弹性元件还包括侧向螺旋压缩弹簧,始终处于压缩状态,其第一端固定连接于所述容置槽的侧向内侧壁,第二端连接于所述簧片侧壁,所述侧向螺旋压缩弹簧推动所述簧片侧壁在侧向上抵紧紧固件头部。

15.在一个或多个实施例中,所述竖向组件包括竖向弹性元件、竖向运动部以及竖向止动部;

16.所述竖向弹性元件提供作用力于所述竖向运动部,以使所述竖向运动部在竖向上抵紧紧固件头部至所述竖向止动部,所述竖向止动部限制紧固件头部的退出。

17.在一个或多个实施例中,该紧固件收纳工具还包括侧向组件,在所述容置槽内设置成可侧向弹性运动,用于可调节地限制所述容置槽的侧向容置尺寸,在侧向上抵紧紧固件;

18.所述侧向组件包括侧向弹性元件以及侧向运动部,所述侧向弹性元件提供作用力于所述侧向运动部,以使所述侧向运动部在侧向上抵紧紧固件头部;

19.所述侧向弹性元件包括开口簧片,所述开口簧片的底部固定连接于所述容置槽的竖向底壁,开口朝向所述容置槽的竖向顶部,所述侧向运动部由所述开口簧片的簧片侧壁提供,所述簧片侧壁沿侧向垂直设置,所述开口簧片夹紧所述簧片侧壁,以使所述簧片侧壁在侧向上抵紧紧固件头部,所述簧片侧壁限制出适应紧固件头部尺寸的侧向容置尺寸;

20.所述竖向运动部为竖向挡板,沿竖向垂直设置于所述开口簧片的开口内;

21.所述竖向弹性元件为竖向螺旋压缩弹簧,始终处于压缩状态,其第一端固定连接于所述开口簧片的底部,第二端连接于所述竖向挡板,所述竖向螺旋压缩弹簧推动所述竖向挡板在竖向上抵紧紧固件头部,以使紧固件头部抵紧所述竖向止动部,所述竖向挡板与所述竖向止动部限制出适应紧固件头部尺寸的竖向容置尺寸。

22.在一个或多个实施例中,所述竖向止动部为限位突起,设置于所述开口簧片的开口内,与所述簧片侧壁上端连接,并沿侧向突出于所述簧片侧壁,为紧固件头部的退出提供阻力。

23.本实用新型的实施例具备如下有益效果:

24.该紧固件收纳工具通过设置弹性运动的轴向组件和竖向组件,收纳尺寸可以在轴

向和竖向分别独立进行调节,能够收纳各种规格的紧固件;轴向组件和竖向组件对紧固件的抵紧使得紧固件不易脱落,能够防止紧固件丢失;紧固件杆部伸出壳体使得紧固件数量可以轻松被观察,提高紧固件数量的计量效率。

附图说明

25.本实用新型的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

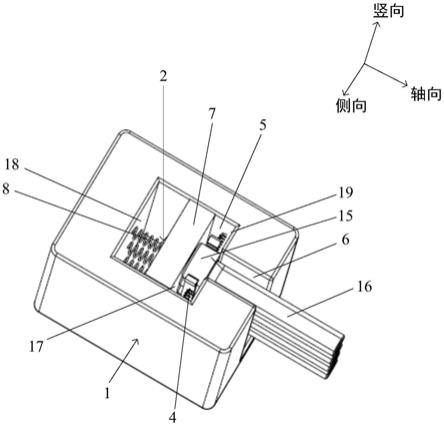

26.图1是紧固件收纳工具的结构示意图;

27.图2是紧固件收纳工具的结构示意图;

28.图3是紧固件收纳工具的结构示意图;

29.图4是壳体的结构示意图;

30.图5是轴向组件、竖向组件以及侧向组件的结构示意图;

31.图6是轴向组件的结构示意图;

32.图7是侧向组件的结构示意图;

33.图8是竖向组件的结构示意图。

具体实施方式

[0034]“轴向”、“竖向”、“侧向”、“下”、“上”等方位术语以图中示出的坐标系为参考。此外,如本文所使用的,术语“第一”,“第二”可以互换使用以将一个部件与另一个部件区分开。

[0035]

如图3所示,紧固件收纳工具设置有壳体1、轴向组件2、竖向组件3以及侧向组件4。被收纳的紧固件14以螺钉为例示出,包括头部15和杆部16。

[0036]

如图1和图4所示,壳体1设置有容置槽,容置槽包括第一槽5和第二槽6,第一槽5和第二槽6共同构成竖向截面形状为类t字型的容置槽,第一槽5构成类t字型的头部,第二槽6构成类t字型的杆部。在图4中,第一槽5的竖向截面形状为矩形,自壳体1的竖向顶部沿竖向延伸至槽底并在壳体1的竖向顶面形成矩形开口,第二槽6的轴向截面形状为矩形,自第一槽5一侧的轴向内侧壁沿轴向向壳体1外部延伸,直至连通第一槽5和壳体1外部,并在壳体1的竖向顶面形成矩形开口,该矩形开口与第一槽5的矩形开口在壳体1竖向顶面共同形成类t字型开口,第二槽6的侧向尺寸小于第一槽5的侧向尺寸,第一槽5与第二槽6在竖向上尺寸一致,即槽底的竖向高度相同。如图2所示,第一槽5用于接收紧固件头部15,第二槽6用于供紧固件杆部16轴向延伸至壳体1的外部,紧固件14在类t字型容置槽内沿竖向运动进入或退出壳体1。采用透明材料制作壳体1,并在壳体1外表面的不同数量位置设置有数量标印。

[0037]

在本实施例中,设置容置槽的竖向截面形状为类t字型。在另一个或多个实施例中,容置槽的竖向截面形状为椭圆形,该容置槽用于接收紧固件头部15,紧固件杆部16通过椭圆形长轴的一侧轴向延伸至壳体1的外部,允许紧固件14沿竖向运动进入或退出。在又一个或多个实施例中,容置槽的竖向截面形状为其他形状,该容置槽用于接收紧固件头部15,紧固件杆部16通过容置槽延伸至壳体1的外部,允许紧固件14沿竖向运动进入或退出。本实施例中竖向截面形状类t字型的容置槽是基于紧固件14竖向上的t字型造型而设置的,有益效果是方便紧固件14沿竖向进入或退出容置槽。

[0038]

在本实施例中,第二槽6连通第一槽5和壳体1外部,以使紧固件杆部16通过容置槽并轴向延伸至壳体1外部。本实施例中设置连通壳体1外部的容置槽以使紧固件杆部16通过容置槽并轴向延伸至壳体1外部的有益效果是紧固件杆部16伸出壳体1使得紧固件14数量轻松被观察,提高紧固件14数量的计量效率。

[0039]

在本实施例中,壳体1外表面的不同数量位置处设置有数量标印。在另一个或多个实施例中,壳体1外表面未设置数量标印。本实施例中设置数量标印的有益效果是紧固件14数量直接通过数量标印读出,更加直观,提高紧固件14数量的计量效率。

[0040]

在本实施例中,壳体1采用透明材料制作。在另一个或多个实施例中,壳体1采用非透明材料制作。本实施例中设置透明材料制成的壳体1的有益效果是透明的壳体1使得壳体1内部情况可见,紧固件14数量轻松被观察,提高紧固件14数量的计量效率。

[0041]

如图2和图3所示,轴向组件2设置在第一槽5的第二槽6所在的相对侧。如图5和图6所示,轴向组件2包括长方体状的轴向挡板7和轴向螺旋压缩弹簧8。如图3所示,轴向挡板7在第一槽5中沿轴向垂直设置,轴向立面17垂直于坐标系的轴向,在侧向上延伸至第一槽5的侧向内侧壁,在竖向上,轴向挡板7底部延伸至第一槽5槽底的竖向底壁,顶部与壳体1的竖向顶面平齐。如图2和图3所示,轴向螺旋压缩弹簧8沿轴向垂直设置,轴向螺旋压缩弹簧8的轴线平行于坐标系的轴向,其第一端固定连接于第一槽5的第一轴向内侧壁18,第二端连接于轴向挡板7,轴向螺旋压缩弹簧8始终处于压缩状态,在未收纳紧固件14时,轴向螺旋压缩弹簧8推动轴向挡板7抵住侧向组件4,在收纳紧固件14时,轴向螺旋压缩弹簧8推动轴向挡板7沿轴向朝着第一轴向内侧壁18相对侧的第二轴向内侧壁19运动,轴向挡板7的轴向立面17进而推动紧固件头部15向着第二轴向内侧壁19运动,直至紧固件头部15抵紧第二轴向内侧壁19,此时,轴向挡板7的轴向立面17以及第二轴向内侧壁19分别抵紧紧固件头部15轴向两侧,共同限制出适应紧固件头部15轴向厚度的轴向容置尺寸。

[0042]

在本实施例中,轴向运动部的轴向挡板7设置为长方体状,其侧壁贴合第一槽5的侧向内侧壁,底壁贴合第一槽5槽底的竖向底壁,并使轴向挡板7沿轴向垂直设置,轴向立面17垂直于坐标系的轴向,这样设置的有益效果是第一槽5为轴向挡板7在槽内的滑动提供了基础,保证了轴向挡板7的运动方向不产生偏移,始终沿轴向运动,进而保证了推动紧固件头部15在轴向运动的稳定,此外,轴向挡板7抵紧紧固件头部15的轴向立面17垂直于轴向使得在收纳多个紧固件14时,紧固件头部15在轴向上平齐,同型号的紧固件杆部16伸出壳体1的长度一致,操作者通过直接观察紧固件杆部16伸出长度是否一致就能够判断是否存在不同型号的紧固件14混杂收纳的情况,提高了紧固件14收纳的管控效率。在另一个或多个实施例中,轴向挡板7底部与侧部设置有滚轮,轴向挡板7底部和侧部的滚轮分别在第一槽5的竖向底壁和侧向内侧壁上滚动,以限制轴向挡板7的运动方向为轴向。在又一个或多个实施例中,轴向运动部为其他形状结构,该轴向运动部用于在轴向上推动并抵紧紧固件头部15。

[0043]

在本实施例中,轴向弹性元件为轴向螺旋压缩弹簧8。在另一个或多个实施例中,轴向弹性元件为弹片,始终处于压缩状态,提供作用力于轴向运动部,推动轴向挡板7在轴向上抵紧紧固件头部15。在又一个或多个实施例中,轴向弹性元件为其他形状结构,给轴向运动部提供作用力,以使轴向运动部在轴向上抵紧紧固件头部15。本实施例中,轴向弹性元件为轴向螺旋压缩弹簧8的有益效果是结构简单,制造方便。

[0044]

在本实施例中,轴向组件2包括轴向运动部以及轴向弹性元件。在另一个或多个实

施例中,轴向组件2仅设置弹性体,弹性体的一个实施例采用伸缩性好的硅橡胶,设置在第一槽5内,第一端固定连接于第一槽5的第一轴向内侧壁18,第二端在未收纳紧固件14时抵住第二轴向内侧壁19,始终处于压缩状态,当紧固件头部15进入第一槽5时压缩弹性体的第二端,同时弹性体的膨胀力推动第二端抵紧紧固件头部15,此时,弹性体的第二端以及第二轴向内侧壁19分别抵紧紧固件头部15两侧,共同限制出适应紧固件头部15轴向厚度的轴向容置尺寸。在又一个或多个实施例中,轴向组件2为其他形状结构,在容置槽内可轴向弹性运动,可调节地限制容置槽的轴向容置尺寸,在轴向上抵紧紧固件14。

[0045]

如图2和图3所示,侧向组件4设置在轴向组件2和第一槽5的第二轴向内侧壁19之间。如图5和图7所示,侧向组件4包括开口簧片9以及侧向螺旋压缩弹簧10,开口簧片9为类u字型开口簧片,其底部通过螺栓固定连接于第一槽5槽底的竖向底壁,其开口朝向第一槽5在壳体1竖向顶面的矩形开口,以便紧固件头部15进入或退出,开口簧片9的簧片侧壁20沿侧向垂直设置,垂直于坐标系的侧向,在靠近开口簧片9的顶部开口处,设置有喇叭口,以便紧固件头部15进入或退出,侧向螺旋压缩弹簧10的第一端固定连接于第一槽5的侧向内侧壁,第二端连接于簧片侧壁20,侧向螺旋压缩弹簧10始终处于压缩状态,在侧向上推动簧片侧壁20,同时当收纳紧固件14时,紧固件头部15挤开簧片侧壁20,被挤开的簧片侧壁20在开口簧片9的收拢作用下产生向内收拢趋势,开口簧片9和侧向螺旋压缩弹簧10使簧片侧壁20在侧向上抵紧紧固件头部15,簧片侧壁20限制出适应紧固件头部15尺寸的侧向容置尺寸。

[0046]

在本实施例中,侧向运动部由开口簧片9的簧片侧壁20提供。在另一个或多个实施例中,侧向运动部为侧向挡板,在开口簧片9的收拢以及侧向螺旋压缩弹簧10的推动下在侧向上抵紧紧固件头部15,侧向挡板限制出适应紧固件头部15尺寸的侧向容置尺寸。在又一个或多个实施例中,侧向运动部为其他形状结构,用于在侧向上抵紧紧固件头部15。本实施例中,设置开口簧片9的簧片侧壁20为侧向运动部的有益效果是利用了作为侧向弹性元件的开口簧片9的部分结构,不需要另行设置侧向运动部,结构简单。

[0047]

在本实施例中,作为侧向运动部的簧片侧壁20沿侧向垂直设置。在另一个或多个实施例中,侧向运动部在侧向上与坐标系侧向呈一定角度设置。本实施例中,簧片侧壁20沿侧向垂直设置的有益效果是使得竖向上的紧固件头部15所受的侧向抵紧力均匀,方便操作者取用。

[0048]

在本实施例中,侧向弹性元件包括开口簧片9和侧向螺旋压缩弹簧10。在另一个或多个实施例中,侧向弹性元件仅设置开口簧片9,开口簧片9收拢簧片侧壁20,以使簧片侧壁20在侧向上抵紧紧固件头部15。在又一个或多个实施例中,侧向弹性元件仅设置侧向螺旋压缩弹簧10,始终处于压缩状态,侧向螺旋压缩弹簧10在侧向上推动侧向运动部以使侧向运动部抵紧紧固件头部15。在又一个或多个实施例中,侧向弹性元件包括弹片,始终处于压缩状态,推动侧向运动部在侧向上抵紧紧固件头部15。在又一个或多个实施例中,侧向弹性元件为其他形状结构,给侧向运动部提供作用力,以使侧向运动部在侧向上抵紧紧固件头部15。本实施例中,侧向弹性元件包括开口簧片9和侧向螺旋压缩弹簧10的有益效果是为侧向运动部提供双重的侧向抵紧力来源,对紧固件头部15的侧向抵紧稳固。

[0049]

在本实施例中,侧向组件4包括侧向弹性元件以及侧向运动部。在另一个或者多个实施例中,侧向组件4仅设置弹性体,弹性体的一个实施例采用伸缩性好的硅橡胶,设置在第一槽5内,第一端固定连接于第一槽5的侧向内侧壁,第二端在未收纳紧固件14时抵住对

侧的弹性体的第二端,当紧固件头部15进入第一槽5时弹性体的第二端,同时弹性体的膨胀力推动第二端抵紧紧固件头部15,此时,两侧的弹性体第二端分别抵紧紧固件头部15两侧,共同限制出适应紧固件头部15侧向尺寸的侧向容置尺寸。在又一个或多个实施例中,侧向组件4为其他形状结构,在容置槽内可侧向弹性运动,可调节地限制容置槽的侧向容置尺寸,在侧向上抵紧紧固件14。

[0050]

如图3和图5所示,竖向组件3设置在开口簧片9的开口内。在图5中,竖向组件3包括竖向挡板11、竖向螺旋压缩弹簧12以及限位突起13,竖向挡板11沿竖向垂直设置于开口簧片9的开口内,其顶面和底面均为平面,竖向螺旋压缩弹簧12的第一端固定连接于开口簧片9的底部,第二端如图8所示连接于竖向挡板11的底面,限位突起13设置于开口簧片9的开口内,与簧片侧壁20上端连接,并沿侧向突出于簧片侧壁20,为紧固件头部15的退出提供阻力,防止收纳中的紧固件14自动弹出,竖向螺旋压缩弹簧12始终处于压缩状态,在未收纳紧固件时,竖向螺旋压缩弹簧12推动竖向挡板11在竖向上抵紧限位突起13,在收纳紧固件14时,竖向螺旋压缩弹簧12推动竖向挡板11在竖向上抵紧紧固件头部15,直至紧固件头部抵紧限位突起13,此时,竖向挡板11和限位突起13分别抵紧紧固件头部15(同一个紧固件14或不同紧固件14)的竖向下侧和竖向上侧,共同限制出适应紧固件头部15尺寸的竖向容置尺寸。

[0051]

在本实施例中,竖向组件3设置在开口簧片9的开口内。在另一个或多个实施例中,竖向组件3不设置在开口簧片9的开口内,而是设置在第二槽6内,竖向挡板11与竖向螺旋压缩弹簧12设置在第二槽6的竖向底部,限位突起13设置在第二槽6的竖向顶部,竖向挡板11推动并抵紧紧固件杆部16,直至紧固件杆部16抵紧限位突起13。本实施例中,竖向组件3设置在开口簧片9开口内的有益效果是侧向组件4和竖向组件3均作用于紧固件头部15,避免了紧固件14受侧向抵紧力和竖向抵紧力的位置不同而形成力矩,从而造成紧固件14在进入或退出时发生偏转,造成紧固件14进入或退出不便。

[0052]

在本实施例中,竖向运动部为竖向挡板11,其顶面为平面。在另一个或多个实施例中,竖向挡板11的顶面为下凹的圆弧形,适应紧固件头部15形状。在又一个或多个实施例中,竖向运动部包括卡爪,卡住紧固件头部15进行推动和抵紧。在又一个或多个实施例中,竖向运动部为其他形状结构,用于推动并抵紧紧固件头部15。本实施例中,竖向运动部为竖向挡板11的有益效果是结构简单,同时平面的竖向挡板11顶面适应结合任何形状尺寸的紧固件头部15进行推动和抵紧,泛用程度高。

[0053]

在本实施例中,竖向弹性元件为竖向螺旋压缩弹簧12。在另一个或多个实施例中,竖向弹性元件为弹片,始终处于压缩状态,提供作用力于竖向运动部,推动竖向挡板11在竖向上抵紧紧固件头部15。在又一个或多个实施例中,竖向弹性元件为其他形状结构,给竖向运动部提供作用力,以使竖向运动部在竖向上抵紧紧固件头部15至竖向止动部。本实施例中,竖向弹性元件为竖向螺旋压缩弹簧12的有益效果是结构简单,制造方便。

[0054]

在本实施例中,竖向止动部为限位突起13,与簧片侧壁20上端连接。在另一个或多个实施例中,限位突起13不设置在簧片侧壁20上,而是设置在第一槽5在壳体1竖向顶面的矩形开口处,与第一槽5的侧向内侧壁连接,沿侧向突出于簧片侧壁20,阻碍紧固件头部15的退出,为紧固件头部15的退出提供阻力。在又一个或多个实施例中,竖向止动部为止动挡板,设置在第一槽5在壳体1竖向顶面的矩形开口处,用于在矩形开口处沿轴向滑动,以打开

或阻挡紧固件头部15沿竖向的进出通道,在紧固件14进入时,止动挡板沿轴向滑动打开紧固件头部15沿竖向的进出通道,以允许紧固件14被收纳,在紧固件14被收纳时,止动挡板沿轴向滑动阻挡紧固件头部15竖向的进出通道,防止收纳中的紧固件14自动弹出。在又一个或多个实施例中,竖向止动部为其他形状结构,限制紧固件头部15的退出。本实施例中,竖向止动部为与簧片侧壁20上端连接的限位突起13的有益效果是簧片侧壁20在侧向上的运动带动限位突起13退让或阻挡紧固件头部15,无需另行为限位突起13设置退行或阻挡结构,因而结构简单。

[0055]

在本实施例中,竖向组件3包括竖向运动部、竖向弹性元件以及竖向止动部。在又一个或多个实施例中,竖向组件3为其他形状结构,在容置槽内可竖向弹性运动,可调节地限制容置槽的竖向容置尺寸,在竖向上抵紧紧固件14。

[0056]

本实用新型实施例中的紧固件收纳工具,轴向组件2可在轴向弹性运动,调节轴向容置尺寸,竖向组件3可在竖向弹性运动,调节竖向容置尺寸,侧向组件4可在侧向弹性运动,调节侧向容置尺寸,三向可调节的容置尺寸形成三向可调节的容置空间,能够收纳各种尺寸规格的紧固件14;轴向组件2、竖向组件3以及侧向组件4在三向上对紧固件头部15的抵紧使得紧固件头部15被稳定限位,不易自动脱落或弹出,能够防止紧固件14丢失;紧固件杆部16伸出壳体1使得紧固件14数量可以轻松被观察,提高紧固件14数量的计量效率,同时根据紧固件杆部16伸出壳体1的长度也能够直接观察是否存在不同规格的紧固件14混杂收纳的情况,提高了紧固件14收纳的管控效率。

[0057]

在本实施例中,紧固件收纳工具的收纳对象以紧固件14进行说明。在另一个或多个实施例中,在作出适当的适应性调整后,该紧固件收纳工具适用于其他零件的收纳。本实用新型虽然以实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1