一种用于铝框中柱剥皮的工装的制作方法

1.本实用新型涉及铝框中柱生产技术领域,特别涉及一种用于铝框中柱剥皮的工装。

背景技术:

2.铝框中柱的生产涉及一道剥皮的工序,即将中柱的端头的塑胶外皮进行切除。目前,铝框中柱剥皮采用的还是人工借助刀片进行手动切除的办法。但是,塑胶和中柱都是底涂粘合,两者之间的粘紧力较大,通过人工进行中柱和塑胶分离不仅耗时耗力,而且其成品上偶尔会有少量的塑胶残留,即现有的人工切除方式存在操作难度大、生产效率低下以及塑胶清理不干净的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种用于铝框中柱剥皮的工装,能够提高铝框中柱剥皮的效率和成品良率。

4.为了解决上述问题,本实用新型采用的方案为:

5.一种用于铝框中柱剥皮的工装,包括工作台以及依次位于所述工作台上的抽拉装置、切割装置和用于固定铝框中柱的固定装置;

6.所述切割装置用于切割铝框中柱端部的塑胶外皮;

7.所述抽拉装置的活动端与所述切割装置固定连接且带动所述切割装置沿着远离或靠近所述固定装置的方向移动。

8.进一步地,所述切割装置包括第一驱动机构、底座和用于切割铝框中柱的塑胶外皮的切刀;

9.所述抽拉装置的活动端分别与所述第一驱动机构和所述底座固定连接;

10.所述底座用于放置铝框中柱的一端部;

11.所述切刀设置于所述第一驱动机构的活动端上,所述第一驱动机构的活动端带动所述切刀朝向所述底座进行上下移动。

12.进一步地,所述底座上靠近所述抽拉装置的一侧设置有台阶面,

13.所述台阶面用于架设铝框中柱的一端部。

14.进一步地,所述抽拉装置包括第二驱动机构和传动组件;

15.所述传动组件的一端与所述切割装置固定连接,所述传动组件的另一端与所述第二驱动机构的活动端固定连接,所述第二驱动机构的活动端通过所述传动组件带动所述切割装置。

16.进一步地,所述传动组件包括底板和导轨;

17.所述导轨设置于所述工作台上,所述底板可滑动地设置于所述导轨上,所述第二驱动机构和所述切割装置均固定设置于所述底板上;

18.所述第二驱动机构的活动端与所述工作台固定连接。

19.进一步地,所述导轨的数量为两个且设置在所述抽拉装置的移动方向上的两侧;

20.所述底板的相对两侧分别与两个所述导轨滑动连接。

21.进一步地,所述固定装置包括压紧装置和用于放置铝框中柱的置物台;

22.所述压紧装置朝向所述置物台上下移动以压紧位于所述置物台上的铝框中柱。

23.进一步地,所述压紧装置的活动端上设置有橡胶块。

24.进一步地,所述置物台上设置有多个置料通道。

25.进一步地,所述压紧装置为转角下压夹紧气缸。

26.综上所述,本实用新型的有益效果在于:提供一种用于铝框中柱剥皮的工装,通过固定装置将需要进行剥皮的铝框中柱固定住,用切割装置对铝框中柱的一端的塑胶外皮进行切割,并在抽拉装置的拉动作用下,带动切割装置将塑胶外皮剥离,完成铝框中柱剥皮的工序,代替人工剥皮的方式,提高了生产效率的同时避免了塑胶外皮部分残留的情况,提升成品良率。

附图说明

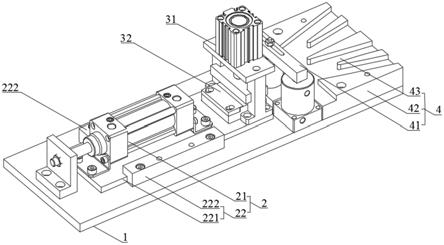

27.图1为本实用新型实施例的一种用于铝框中柱剥皮的工装的主视图;

28.图2为本实用新型实施例的一种用于铝框中柱剥皮的工装的侧视图;

29.图3为本实用新型实施例的图2中a处的放大示意图。

30.标号说明:

31.1、工作台;2、抽拉装置;3、切割装置;4、固定装置;

32.21、第二驱动机构;22、传动组件;

33.221、底板;222、导轨;

34.31、第一驱动机构;32、底座;33、切刀;34、台阶面;

35.41、压紧装置;42、置物台;43、置料通道。

具体实施方式

36.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

37.请参照图1至图3,一种用于铝框中柱剥皮的工装,包括工作台1以及依次位于所述工作台1上的抽拉装置2、切割装置3和用于固定铝框中柱的固定装置4;

38.所述切割装置3用于切割铝框中柱端部的塑胶外皮;

39.所述抽拉装置2的活动端与所述切割装置3固定连接且带动所述切割装置3沿着远离或靠近所述固定装置4的方向移动。

40.从上述描述可知,本实用新型的有益效果在于:提供一种用于铝框中柱剥皮的工装,通过固定装置4将需要进行剥皮的铝框中柱固定住,用切割装置3对铝框中柱的一端的塑胶外皮进行切割,并在抽拉装置2的拉动作用下,带动切割装置3将塑胶外皮剥离,完成铝框中柱剥皮的工序,代替人工剥皮的方式,提高了生产效率的同时避免了塑胶外皮部分残留的情况,提升成品良率。

41.进一步地,所述切割装置3包括第一驱动机构31、底座32和用于切割铝框中柱的塑胶外皮的切刀33;

42.所述抽拉装置2的活动端分别与所述第一驱动机构31和所述底座32固定连接;

43.所述底座32用于放置铝框中柱的一端部;

44.所述切刀33设置于所述第一驱动机构31的活动端上,所述第一驱动机构31的活动端带动所述切刀33朝向所述底座32进行上下移动。

45.从上述描述可知,切割装置3是通过驱动机构控制切刀33与底座32相配合,来完成对铝框中柱的塑胶外皮的切割,替代人工切割的形式,实现自动化切割控制,提高了生产效率,降低了操作难度。

46.进一步地,所述底座32上靠近所述抽拉装置2的一侧设置有台阶面34,

47.所述台阶面34用于架设铝框中柱的一端部。

48.从上述描述可知,在底座32上设置台阶面34,以形成一高度差,使得铝框中柱的一端部以一定程度的弯折的形式架设在上面,增加切割和剥离塑胶外皮的便利性。

49.进一步地,所述抽拉装置2包括第二驱动机构21和传动组件22;

50.所述传动组件22的一端与所述切割装置3固定连接,所述传动组件22的另一端与所述第二驱动机构21的活动端固定连接,所述第二驱动机构21的活动端通过所述传动组件22带动所述切割装置3。

51.从上述描述可知,第二驱动机构21借助传动组件22完成对切割装置3的抽拉过程其控制起来更加稳定,更加方便。

52.进一步地,所述传动组件22包括底板221和导轨222;

53.所述导轨222设置于所述工作台1上,所述底板221可滑动地设置于所述导轨222上,所述第二驱动机构21和所述切割装置3均固定设置于所述底板221上;

54.所述第二驱动机构21的活动端与所述工作台1固定连接。

55.从上述描述可知,底板221和导轨222相配合,来载动整个切割装置3,并在第二驱动机构21的作用下进行滑动,节约移动所需的动力,还具有定向性质,稳定性好,控制简单。

56.进一步地,所述导轨222的数量为两个且设置在所述抽拉装置2的移动方向上的两侧;

57.所述底板221的相对两侧分别与两个所述导轨222滑动连接。

58.从上述描述可知,两个导轨222分布于底板221的两对两侧,能够增加底板221滑动的稳定性,不易发生脱轨或方向偏离等现象。

59.进一步地,所述固定装置4包括压紧装置41和用于放置铝框中柱的置物台42;

60.所述压紧装置41朝向所述置物台42上下移动以压紧位于所述置物台42上的铝框中柱。

61.从上述描述可知,置物台42用于放置待剥皮的铝框中柱。压紧装置41与置物台42相配合,将铝框中柱压紧固定,以防止其在剥皮过程中发生位移而影响剥皮效果。

62.进一步地,所述压紧装置41的活动端上设置有橡胶块。

63.从上述描述可知,橡胶块材质柔软,在压紧铝框中柱时能避免在其外表面上留下压痕,保证铝框中柱的成品质量。

64.进一步地,所述置物台42上设置有多个置料通道43。

65.从上述描述可知,多个置料通道43能够用于分类放置多种不同规格尺寸的铝框中柱,使用起来更加便利。

66.进一步地,所述压紧装置41为转角下压夹紧气缸。

67.从上述描述可知,转角下压夹紧气缸能够快速地进行装夹与打开,使用起来灵活方便,提高了生产效率。

68.请参照图1至图3,本实用新型的实施例一为:

69.一种用于铝框中柱剥皮的工装,包括工作台1以及依次位于工作台1上的抽拉装置2、切割装置3和用于固定铝框中柱的固定装置4。切割装置3包括第一驱动机构31、底座32和用于切割铝框中柱的塑胶外皮的切刀33。其中,抽拉装置2的活动端分别与第一驱动机构31和底座32固定连接;底座32用于放置铝框中柱的一端部;切刀33设置于第一驱动机构31的活动端上,第一驱动机构31的活动端带动切刀33朝向底座32进行上下移动。抽拉装置2的活动端与切割装置3固定连接且带动切割装置3沿着远离或靠近固定装置4的方向移动。

70.在本实施例中,铝框中柱剥皮的过程如下:

71.首先,将待剥皮的铝框中柱的主体固定在固定装置4上的同时,使得铝框中柱要进行剥皮的一端部被置于底座32上;

72.然后,控制第一驱动机构31控制切到下切,直至切到铝框中柱的塑胶外皮;并且,优选地,第一驱动机构31可使用气缸作为动力源,来完成对切刀33的移动控制。在其他等同实施例中,第一驱动机构31还可以选用其他类型的驱动装置作为动力源。

73.最后,控制抽拉装置2,带动切割装置3远离固定装置4,完成剥皮。

74.在一次剥皮后,翻转铝框中柱并重复的上述流程,即可完成对铝框中柱的一端部的塑胶外皮的剥离,如此往复,便可完成对铝框中柱的两个端部的塑胶外皮的剥离。

75.并且,如图2和图3所示,在本实施例中,底座32上靠近抽拉装置2的一侧设置有台阶面34,台阶面34用于架设铝框中柱的一端部,使得铝框中柱的一端部放置在台阶面34上以形成一落差,便于切割装置3对塑胶外皮的剥离。

76.请参照图1至图3,本实用新型的实施例二为:

77.一种用于铝框中柱剥皮的工装,在上述实施例一的基础上,如图1所示,抽拉装置2包括第二驱动机构21和传动组件22。其中,传动组件22的一端与切割装置3固定连接,传动组件22的另一端与第二驱动机构21的活动端固定连接,第二驱动机构21的活动端通过传动组件22带动切割装置3。

78.在本实施例中,如图1所示,传动组件22包括底板221和导轨222;导轨222设置于工作台1上,其数量为两个且设置在抽拉装置2的移动方向上的两侧。底板221的相对两侧分别与两个导轨222滑动连接,使得底板221可滑动地设置于导轨222上,第二驱动机构21和切割装置3均固定设置于底板221上。同时,第二驱动机构21的活动端与工作台1固定连接。在其他等同实施例中,也可以将导轨222设置在工作台上抽拉装置2的移动方向上,此时,底板221的底部与导轨222滑动连接亦可实现抽拉。

79.在本实施例中,如图1所示,第二驱动机构21可选用气缸作为动力源,将气缸的活塞杆固定在工作台1上,将气缸的缸筒作为第二驱动机构21的活动端并设置在底板221上,其带动抽拉过程为:

80.控制气缸的活塞杆做活塞运动。由于活塞杆被固定在工作台1上,气缸的缸筒相对于工作台1做直线运动,进而带动底板221在导轨222上滑动,完成抽拉动作。

81.请参照图1至图3,本实用新型的实施例三为:

82.一种用于铝框中柱剥皮的工装,在上述实施例一或二的基础上,如图1所示,固定装置4包括压紧装置41和用于放置铝框中柱的置物台42。其中,压紧装置41朝向置物台42上下移动以压紧位于置物台42上的铝框中柱。并且,置物台42上设置有多个置料通道43,能够放置多种的铝框中柱。为了避免铝框中柱上出现压痕,在压紧装置41的活动端上设置有橡胶块。

83.在本实施例中,如图2所示,压紧装置41为转角下压夹紧气缸。在其他等同实施例中,还可以采用其他形式的压紧装置41来固定铝框中柱,比如通过电机带动一压块在一轨道上上下往复运动以压紧铝框中柱或是通过液压装置的活动端上设置一压块来实现上下往复运动以压紧铝框中柱等等。

84.综上,本实用新型公开了一种用于铝框中柱剥皮的工装,通过置物台和压紧装置相配合,将需要进行剥皮的铝框中柱固定住,还在置物台上设置了多条的置物通道,,用第一驱动机构控制切到对架设在底座的台阶面上的铝框中柱的一端的塑胶外皮进行切割,并在由第二驱动机构和传动组件组成的抽拉装置的拉动作用下,将塑胶外皮剥离,具体使用导轨和底板进行传动,结构稳定;完成铝框中柱剥皮的工序,代替人工剥皮的方式,提高了生产效率的同时避免了塑胶外皮部分残留的情况,提升成品良率。

85.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1