一种弯头箱自动焊接机器人的制作方法

1.本实用新型涉及机器人技术领域,尤其涉及一种弯头箱自动焊接机器人。

背景技术:

2.石油炼制与石油化工领域的管式加热炉对流室弯头箱,弯头箱与端面横梁连接处一般采用焊接结构。

3.现有技术中的弯头箱用的自动焊接机器人一般包括底座、转台、大臂、小臂、焊接机构、转台驱动电机、大臂驱动电机和小臂驱动电机,转台与底座可旋转的连接,大臂的两端分别与转台和小臂连接,小臂与焊接机构连接,转台驱动电机用于驱动转台相对于底座旋转,大臂驱动电机用于驱动大臂运动,小臂驱动电机用于驱动小臂运动,大臂与小臂利用平行四边形原理能够驱动焊接机构在工作范围内对弯头箱进行焊接作业。

4.现有技术中的弯头箱用的自动焊接机器人中的大臂和小臂之间的连接稳定性较差,尤其是大臂驱动电机驱动大臂转动以及小臂相对于大臂转动时,有可能会出现大臂晃动或者小臂晃动,导致大臂或者小臂转动的位置出现偏移进而导致焊接机构的焊接出现问题,甚至发生倾倒的现象。

5.针对以上问题,本实用新型提供一种弯头箱自动焊接机器人。

技术实现要素:

6.(一)要解决的技术问题

7.本实用新型所要解决的问题在于针对上述现有技术中的不足,提供一种弯头箱自动焊接机器人,能够解决现有技术中的弯头箱用的自动焊接机器人中的大臂和小臂之间的连接稳定性较差,尤其是大臂驱动电机驱动大臂转动以及小臂相对于大臂转动时,有可能会出现大臂晃动或者小臂晃动,导致大臂或者小臂转动的位置出现偏移进而导致焊接机构的焊接出现问题,甚至发生倾倒的现象的问题。

8.(二)技术方案

9.本实用新型解决上述技术问题所采用的技术方案是:一种弯头箱自动焊接机器人,包括底座、转台、大臂、小臂和焊接机构,所述转台与所述底座可旋转的连接,所述转台上固定有安装架,所述安装架上转动连接有大臂,所述转台上还固定有大臂驱动电机,所述大臂驱动电机用于驱动所述大臂运动,所述大臂远离所述大臂驱动电机的一端与所述小臂转动连接,所述小臂远离所述大臂的一端焊接机构;

10.所述安装架上安装有第一液压缸,所述第一液压缸的尾端与所述大臂转动连接;

11.所述大臂的外壁转动连接有第二液压缸,所述小臂上与所述大臂的连接处与所述第二液压缸的尾端转动连接;

12.所述安装架上安装有第一液压缸,所述第一液压缸的尾端与所述大臂转动连接;

13.所述大臂远离所述大臂驱动电机的一端与所述小臂转动连接,所述大臂的外壁转动连接有第二液压缸,所述小臂上与所述大臂的连接处与所述第二液压缸的尾端转动连

接。

14.优选的,所述大臂驱动电机通过联轴器连接有转轴,所述转轴的尾端固定设置有转动轮;

15.所述安装架的两个侧板上转动连接有传动轴,所述大臂位于两个侧板之间且与所述侧板间隙配合,所述传动轴与所述大臂固定连接,所述传动轴靠近所述转动轮的一端固定设置有传动轮,所述传动轮和所述转动轮之间连接有传动带。

16.优选的,所述大臂的中间位置设置有安装槽,所述小臂与所述安装槽间隙配合,所述大臂的外壁安装有小臂驱动电机,所述小臂驱动电机通过联轴器连接有转轴,所述转轴贯穿所述大臂并与所述大臂转动连接,所述转轴贯穿所述小臂并与所述小臂固定连接。

17.优选的,所述大臂的外壁设置有第一安装部,所述第一安装部上转动连接有第二液压缸,所述小臂上与所述大臂的连接处设置有第二安装部,所述第二液压缸的尾端与所述第二安装部转动连接。

18.优选的,所述第一安装部的中间设置有第一凹槽,所述第一凹槽内转动杆连接有第一转动杆,所述第二液压缸的起始端位于所述第一凹槽内且与所述第一转动杆固定连接。

19.优选的,所述第二安装部的中间设置有第二凹槽,所述第二凹槽内转动杆连接有第二转动杆,所述第二液压缸的尾端位于所述第二凹槽内且与所述第二转动杆固定连接。

20.优选的,所述底座内安装有转台驱动电机,所述转台驱动电机通过联轴器连接有转轴,所述转轴朝上设置且所述转轴的上端与所述转台固定连接,所述转台位于所述底座的上方位置。

21.优选的,所述第一液压缸的轴向方向与所述安装架的长度方向成锐角设置。

22.(三)有益效果

23.1、本实用新型所提供的一种弯头箱自动焊接机器人,其中第一液压缸的设置与大臂驱动电机相配合,使得大臂在转动时受到第一液压缸支撑,进而提高了大臂转动时的稳定性;第二液压缸的设置与小臂驱动电机相配合,使得小臂在转动时受到第二液压缸的牵拉,进而提高了小臂转动时的稳定性;整个结构有效避免大臂或者小臂转动的位置出现偏移,大大提高机器人工作时的稳定性,有效避免机器人在工作时发生倾倒的问题。

24.2、本实用新型所提供的一种弯头箱自动焊接机器人,其中第一液压缸的设置与大臂驱动电机相配合,当大臂驱动电机工作带动大臂转动时,同时,第一液压缸也做出相应的伸出或者缩回动作,该结构使得大臂在转动时受到第一液压缸支撑,进而提高了大臂转动时的稳定性,有效避免大臂在工作时发生倾倒的问题。

25.3、本实用新型所提供的一种弯头箱自动焊接机器人,其中第二液压缸的设置与小臂驱动电机相配合,当小臂驱动电机工作带动小臂转动时,同时,第二液压缸也做出相应的伸出或者缩回动作,该结构使得小臂在转动时受到第二液压缸的牵拉,进而提高了小臂转动时的稳定性,有效避免小臂在工作时发生倾倒的问题。

附图说明

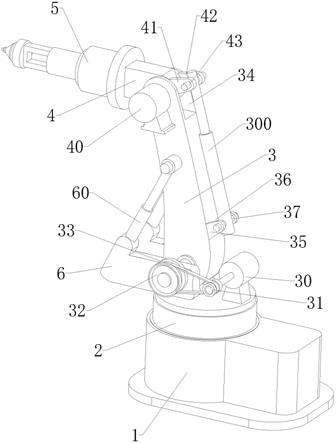

26.图1为本实用新型的整体结构示意图。

27.其中:1底座、2转台、3大臂、30大臂驱动电机、300第二液压缸、31转动轮、32传动

轮、33传动带、34安装槽、35第一安装部、36第一凹槽、37第一转动杆、4小臂、40小臂驱动电机、41第二安装部、42第二凹槽、43第二转动杆、5焊接机构、6安装架、60第一液压缸。

具体实施方式

28.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

29.参阅图1,一种弯头箱自动焊接机器人,包括底座1、转台2、大臂3、小臂4和焊接机构5,所述转台2与所述底座1可旋转的连接,所述底座1内安装有转台驱动电机,所述转台驱动电机通过联轴器连接有转轴,所述转轴朝上设置且所述转轴的上端与所述转台2固定连接,所述转台2位于所述底座1的上方位置。

30.在上述技术方案中,转台驱动电机转动带动转轴转动进而带动转台2转动,在转轴上安装有减速器,避免方便调整转轴的转速。

31.所述转台2上固定有安装架6,所述安装架6上转动连接有大臂3,所述转台2上还固定有大臂驱动电机30,所述大臂驱动电机30用于驱动所述大臂3运动。

32.在上述技术方案中,大臂驱动电机30工作带动大臂3的一端在一定范围内进行转动,进而方便调节最后的焊接机构5与需要焊接的位置相对齐。

33.所述大臂驱动电机30通过联轴器连接有转轴,所述转轴的尾端固定设置有转动轮31;

34.所述安装架6的两个侧板上转动连接有传动轴,所述大臂3位于两个侧板之间且与所述侧板间隙配合,所述传动轴贯穿所述大臂3且所述传动轴与所述大臂3固定连接,所述传动轴的一端伸出至所述安装架6是外部与所述传动轮32相对齐,所述传动轴靠近所述转动轮31的一端固定设置有传动轮32,所述传动轮32和所述转动轮31之间连接有传动带33。

35.在上述技术方案中,所述大臂驱动电机30转动带动转动轮31转动,通过转动轮31、传动轮32和传动带33之间相互配合,进而带动传动轮32转动,传动轮32带动传动轴转动,通过传动轴、安装架6和大臂3之间相互配合,带动大臂3以传动轴为中心在一定范围内进行转动,进而方便调节最后的焊接机构5与需要焊接的位置相对齐。

36.所述安装架6上安装有第一液压缸60,所述第一液压缸60的尾端与所述大臂3转动连接。

37.所述第一液压缸60相对所述安装架6倾斜设置,所述第一液压缸60的轴向方向与所述安装架6的长度方向成锐角设置。

38.其中,所述第一液压缸60安装在所述安装架6上远离所述大臂驱动电机30的一侧,所述安装架6上设置有用于与所述第一液压缸60相匹配的安装端,所述安装端的相对所述侧板的倾斜方向与所述第一液压缸60的倾斜方向一致。

39.在上述技术方案中,第一液压缸60的设置与大臂驱动电机30相配合,当大臂驱动电机30工作带动大臂3转动时,同时,第一液压缸60也做出相应的伸出或者缩回动作,该结构使得大臂3在转动时受到第一液压缸60支撑,进而提高了大臂3转动时的稳定性,有效避免大臂3在工作时发生倾倒的问题。

40.所述大臂3远离所述大臂驱动电机30的一端与所述小臂4转动连接,所述小臂4远离所述大臂3的一端焊接机构5。

41.所述大臂3的中间位置设置有安装槽34,所述小臂4与所述安装槽34间隙配合,所述大臂3的外壁安装有小臂驱动电机40,所述小臂驱动电机40通过联轴器连接有转轴,所述转轴贯穿所述大臂3并与所述大臂3转动连接,所述转轴贯穿所述小臂4并与所述小臂4固定连接。

42.在上述技术方案中,小臂驱动电机40带动转轴转动,通过转轴、大臂3和小臂4之间相互配合,带动小臂4以小臂驱动电机40中的转轴为中心在一定范围内进行转动,进而方便调节最后的焊接机构5与需要焊接的位置相对齐。

43.所述大臂3的外壁转动连接有第二液压缸300,所述小臂4上与所述大臂3的连接处与所述第二液压缸300的尾端转动连接。

44.所述大臂3的外壁设置有第一安装部35,所述第一安装部35上转动连接有第二液压缸300,所述小臂4上与所述大臂3的连接处设置有第二安装部41,所述第二液压缸300的尾端与所述第二安装部41转动连接。

45.所述第一安装部35的中间设置有第一凹槽36,所述第一凹槽36内转动杆连接有第一转动杆37,所述第二液压缸300的起始端位于所述第一凹槽36内且与所述第一转动杆37固定连接。

46.所述第二安装部41的中间设置有第二凹槽42,所述第二凹槽42内转动杆连接有第二转动杆43,所述第二液压缸300的尾端位于所述第二凹槽42内且与所述第二转动杆43固定连接。

47.在上述技术方案中,第二液压缸300的设置与小臂驱动电机40相配合,当小臂驱动电机40工作带动小臂4转动时,同时,第二液压缸300也做出相应的伸出或者缩回动作,该结构使得小臂4在转动时受到第二液压缸300的牵拉,进而提高了小臂4转动时的稳定性,有效避免小臂4在工作时发生倾倒的问题。

48.本实用新型中第一液压缸60的设置与大臂驱动电机30相配合,使得大臂3在转动时受到第一液压缸60支撑,进而提高了大臂3转动时的稳定性;第二液压缸300的设置与小臂驱动电机40相配合,使得小臂4在转动时受到第二液压缸300的牵拉,进而提高了小臂4转动时的稳定性;整个结构有效避免大臂3或者小臂4转动的位置出现偏移,大大提高机器人工作时的稳定性,有效避免机器人在工作时发生倾倒的问题。

49.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1