一种具有快速尾部调节开口功能的活扳手的制作方法

:

1.本实用新型涉及手动五金工具技术领域,尤其涉及一种具有快速尾部调节开口功能的活扳手。

背景技术:

2.活扳手是一种手动螺栓、螺母紧固工具,使用过程中省力、快捷,具有结构简单,操作方便,实用性强的特点,是目前应用比较广泛的扳手,在工程施工、设备检修、安装等领域工作人员都能用到活扳手。

3.普通活扳手的结构主要由呆扳唇、活扳唇、蜗轮、轴销和手柄组成,转动活扳手的蜗轮,就可调节扳口的大小。在使用普通活扳手紧固螺栓、螺母的过程中会遇到如下问题:一是,在装卸过程中遇到不同规格的螺栓、螺母的时候,由于普通活扳手的蜗轮与活扳唇的传动比为1:1,因此扳口调节夹紧和放松速度慢,工作效率低;二是,当在狭小空间进行操作时,手部无法伸入空间内转动蜗轮,只能反复将活扳手从狭小空间内取出进行操作,费时费力,且很难将扳口与螺栓、螺母的尺寸进行校准,大大增加了工作难度。

4.综上所述,如何能够实现在狭小空间内对活扳手的扳口尺寸进行快速调节的问题,成为行业内亟需解决的技术难题。

技术实现要素:

5.本实用新型为了弥补现有技术的不足,提供了一种具有快速尾部调节开口功能的活扳手,解决了现有活扳手在狭小空间内调节扳口尺寸时操作麻烦、费时费力的问题,降低了对使用空间的要求,节约了时间,提高了工作效率。

6.本实用新型为解决上述技术问题所采用的技术方案是:

7.一种具有快速尾部调节开口功能的活扳手,包括呆扳唇、活扳唇和手柄,所述呆扳唇上部设有圆轴孔,所述活扳唇活动安装在圆轴孔内,所述呆扳唇内部设有蜗杆孔,在蜗杆孔内安装有可旋转的蜗杆,所述蜗杆与活扳唇下端传动齿啮合传动,所述蜗杆上安装有小传动伞齿轮,在蜗杆下方的呆扳唇上设有前旋钮孔,所述前旋钮孔内设有前旋钮,所述前旋钮上端设有大传动伞齿轮,所述大传动伞齿轮与小传动伞齿轮啮合传动,所述前旋钮下端与安装在手柄内可旋转的传动轴顶端相连,所述手柄底端设有后旋钮孔,所述后旋钮孔内设有后旋钮,所述后旋钮与传动轴底端相连。

8.所述蜗杆的内端活动安装在蜗杆孔的内端,所述蜗杆孔的外端安装有丝堵,所述蜗杆的外端活动穿过丝堵的中间孔内。

9.所述前旋钮与大传动伞齿轮一体成型制成,所述前旋钮上设有滚花纹,所述前旋钮的两侧伸至前旋钮孔的外侧,所述前旋钮的下端设有卡槽,所述传动轴顶端设有与卡槽相配合的扁键。

10.所述大传动伞齿轮与小传动伞齿轮之间的传动比≤4。

11.所述手柄内设有凹槽,所述传动轴可旋转的安装在凹槽内,所述凹槽外侧设有盖

板,所述盖板通过平头铆钉与手柄固连。

12.所述凹槽内设有若干个限位台,所述传动轴上设有与限位台相配合的限位槽,用于限制传动轴上下窜动。

13.所述后旋钮上设有滚花纹,所述后旋钮的两侧伸至后旋钮孔的外侧。

14.本实用新型采用上述方案,具有如下有益效果:

15.通过设置大传动伞齿轮与小传动伞齿轮,大传动伞齿轮与小传动伞齿轮之间的传动比≤4,大大加快了扳口尺寸调节时夹紧和放松的速度,提高了工作效率;通过设置前旋钮和后旋钮,通过两种方式实现快速夹紧,可用于狭小空间内不方便调节开口的场所,操作方便,省时省力,降低了对使用空间的要求,节约了时间,提高了工作效率。

附图说明:

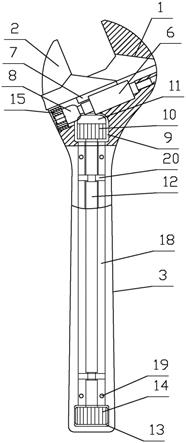

16.图1为本实用新型的主视结构示意图。

17.图2为本实用新型的左视结构示意图。

18.图3为本实用新型中传动轴、前旋钮、后旋钮的结构示意图。

19.图4为本实用新型中蜗杆、丝堵、小传动伞齿轮的结构示意图。

20.图5为本实用新型在狭小空间使用状态的结构示意图。

21.图中,1、呆扳唇,2、活扳唇,3、手柄,4、圆轴孔,5、蜗杆孔,6、蜗杆,7、传动齿,8、小传动伞齿轮,9、前旋钮孔,10、前旋钮,11、大传动伞齿轮,12、传动轴,13、后旋钮孔,14、后旋钮,15、丝堵,16、卡槽,17、扁键,18、盖板,19、平头铆钉,20、限位台,21、限位槽。

具体实施方式:

22.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

23.结合如图1-5所示的实施例,一种具有快速尾部调节开口功能的活扳手,包括呆扳唇1、活扳唇2和手柄3,所述呆扳唇1上部设有圆轴孔4,所述活扳唇2活动安装在圆轴孔4内,所述呆扳唇1内部设有蜗杆孔5,在蜗杆孔5内安装有可旋转的蜗杆6,所述蜗杆6与活扳唇2下端传动齿7啮合传动,所述蜗杆6上安装有小传动伞齿轮8,在蜗杆6下方的呆扳唇1上设有前旋钮孔9,所述前旋钮孔9内设有前旋钮10,所述前旋钮10上端设有大传动伞齿轮11,所述大传动伞齿轮11与小传动伞齿轮8啮合传动,所述前旋钮10下端与安装在手柄3内可旋转的传动轴12顶端相连,所述手柄3底端设有后旋钮孔13,所述后旋钮孔13内设有后旋钮14,后旋钮孔13可对内部的后旋钮14起到保护作用,防止跌落时候后旋钮14受力失去功能,所述后旋钮14与传动轴12底端相连。

24.所述蜗杆6的内端活动安装在蜗杆孔5的内端,所述蜗杆孔5的外端安装有丝堵15,丝堵15与蜗杆孔5螺纹连接紧固,对蜗杆6进行限位,所述蜗杆6的外端活动穿过丝堵15的中间孔内,蜗杆6可在蜗杆孔5内旋转。

25.所述前旋钮10与大传动伞齿轮11一体成型制成,所述前旋钮10上设有滚花纹,所述前旋钮10的两侧伸至前旋钮孔9的外侧,便于手部操作旋转,所述前旋钮10的下端设有卡槽16,所述传动轴12顶端设有与卡槽16相配合的扁键17,传动轴12通过扁键17与卡槽16的配合可带动前旋钮10旋转。

26.所述大传动伞齿轮11与小传动伞齿轮8之间的传动比≤4,大传动伞齿轮11旋转一圈,小传动伞齿轮8可旋转四圈,从而大大加快了活扳唇2的移动速度,加快了扳口尺寸调节时夹紧和放松的速度。

27.所述手柄3内设有凹槽,所述传动轴12可旋转的安装在凹槽内,所述凹槽外侧设有盖板18,所述盖板18通过平头铆钉19与手柄3固连,打开盖板18以方便传动轴12的安装。

28.所述凹槽内设有若干个限位台20,所述传动轴12上设有与限位台20相配合的限位槽21,用于限制传动轴12上下窜动。

29.所述后旋钮14上设有滚花纹,所述后旋钮14的两侧伸至后旋钮孔13的外侧,便于手部操作旋转。

30.工作原理:

31.本实用新型可通过两种方式实现快速夹紧,一种是直接通过手部拧动前旋钮10,前旋钮10带动大传动伞齿轮11同步旋转,由于大传动伞齿轮11与小传动伞齿轮8啮合传动,大传动伞齿轮11再带动小传动伞齿轮8旋转,由于小传动伞齿轮8固定在蜗杆6上,因此小传动伞齿轮8带动蜗杆6旋转,由于蜗杆6与活扳唇2下端传动齿7啮合传动,蜗杆6带动活扳唇2在圆轴孔4内移动调节扳口尺寸,由于大传动伞齿轮11与小传动伞齿轮8之间的传动比≤4,因此大大加快了活扳唇2的移动速度,加快了扳口尺寸的调节速度。另一种是当在狭小空间进行操作时,由于手部无法伸入空间内转动蜗杆6,此时,可在狭小空间外拧动后旋钮14,后旋钮14带动传动轴12旋转,传动轴12再带动前旋钮10旋转,前旋钮10带动大传动伞齿轮11同步旋转,大传动伞齿轮11再带动小传动伞齿轮8旋转,小传动伞齿轮8带动蜗杆6旋转,蜗杆6带动活扳唇2移动调节扳口尺寸,操作方便,省时省力,降低了对使用空间的要求,节约了时间,提高了工作效率。

32.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

33.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1